基于建筑信息模型的支吊架全过程设计系统

满延磊,吴 杰,张其林,刘 兵

(1. 同济大学 土木工程学院,上海 200092; 2. 慧鱼(太仓)建筑锚栓有限公司,上海 200092)

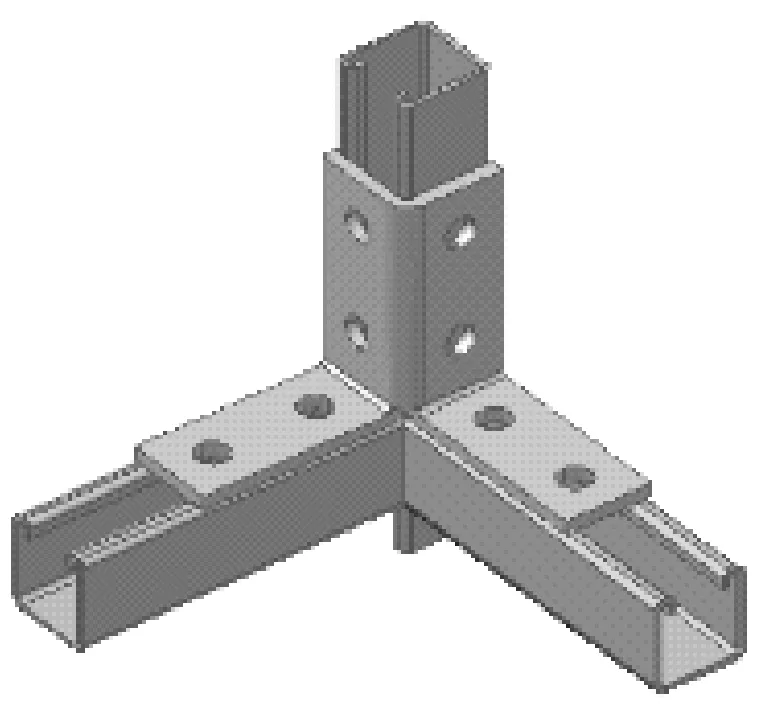

支吊架是支架和吊架的合称, 在工厂设计中,支吊架是管道系统、电缆桥架系统等的重要组成部分.图1为一个支吊架结构的三维实例展示.

图1 支吊架结构实例

支吊架设计在工厂设计中占据着重要的地位.目前国内外涉及支吊架设计的软件众多,国外主流的有PDS[1]、PDMS[2]、SP3D[3]等软件,国内有AutoPHS[4]等软件.通用软件如AutoCAD和Revit也经常用于支吊架设计[5].研究发现,目前市面上的软件在支吊架设计时都存在着以下不足:

(1) PDS、PDMS、SP3D等软件功能强大,但是其侧重点在于工厂完整设计以及管道设计,用此类大型软件进行支吊架设计并不方便,同时此类软件不具备计算功能.

(2) AutoPHS软件属于支吊架计算与绘图软件,但是AutoPHS软件并无实体模型,通过在对话框中输入参数然后直接进行验算以及绘制图纸,此种设计方式不够直接,而且对于任意形式的支吊架处理起来有难度.

(3) 通用软件如AutoCAD和Revit,由于并没有针对支吊架进行优化,因此此类软件在支吊架建模时效率低下,而且也不具备计算分析功能.

(4) 全过程设计是建筑信息模型(BIM)的一大理念.在BIM中,全过程设计与熟知的多专业协同同属于数据共享的范畴,横向上即行业间的数据共享为多专业协同,纵向上即时间维度上的数据共享为全过程设计.在理想的全过程设计下,建立一个贯穿建筑设计各个阶段的数据信息共享平台,在建筑设计的各个阶段可以自由地共享信息,通过减少各个阶段的数据冗余以及数据不一致性,从而达到提高设计效率的目的.现阶段的设计流程仍是先做计算分析,然后在实体模型软件中手动建模,最后进行图纸绘制、施工模拟等其他应用.计算分析与实体模型、实体模型与图纸相互独立给设计带来了很大不便,虽然现在很多软件之间已经有数据接口,但是此种方式在处理数据一致性时还是会有很多问题,如数据丢失严重以及数据不兼容等[6-8],这与全过程设计的理念相差甚远.

基于此,研发了一套针对支吊架的全过程设计系统.通过对支吊架的详细研究,设计了一套适合支吊架的建模方式,此建模方式针对支吊架建模进行了适配与优化,提高了支吊架建模的效率.同时,采用BIM理论,探索性地将实体模型、计算模型、图纸模型融于一体,此三种模型是同一套数据的三种不同显示并共享同一数据平台,形成了支吊架的实体模型、计算分析、规范验算、计算书输出、材料统计、图纸绘制的全过程设计.

1 系统架构

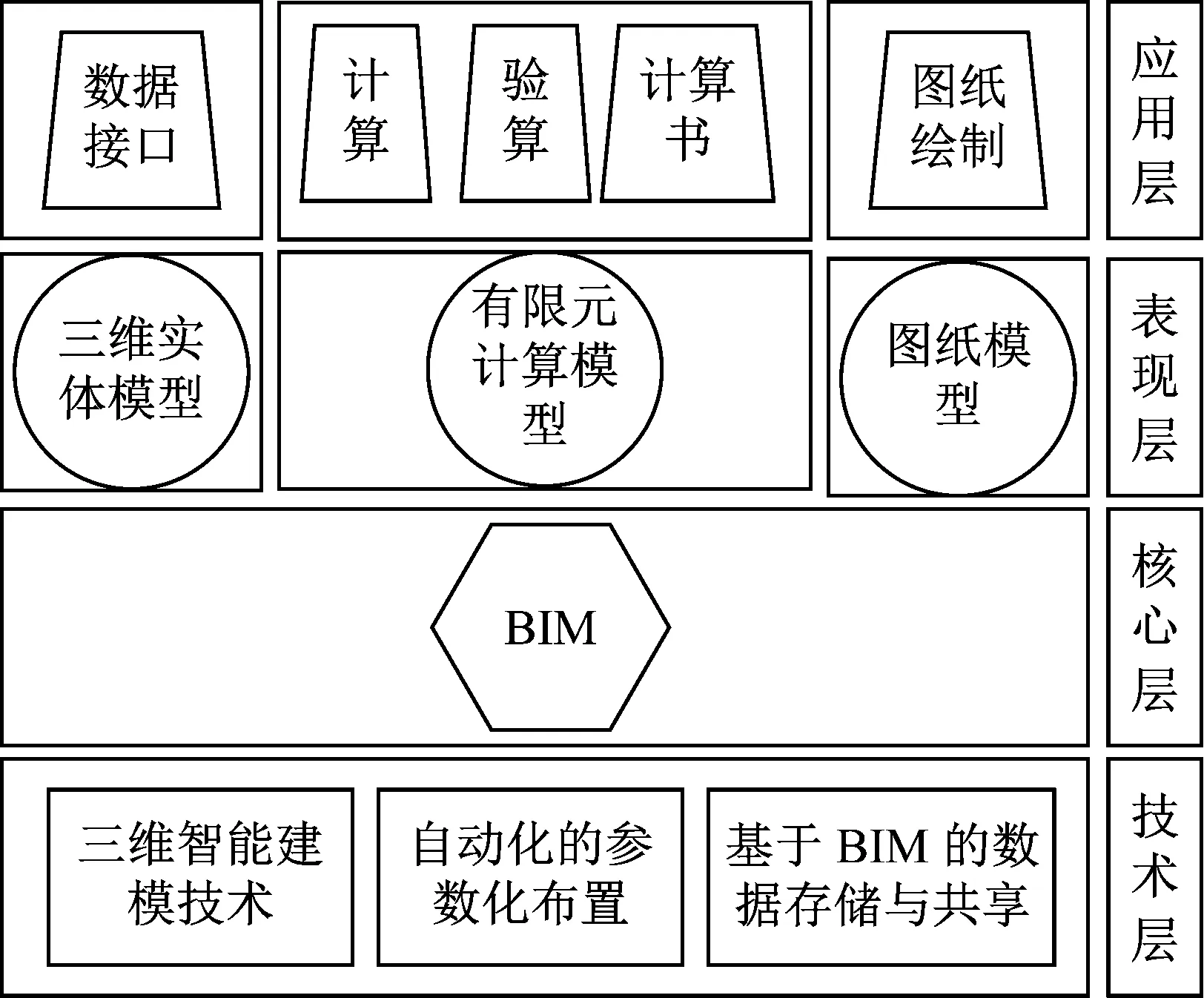

该系统集实体模型、计算分析、验算、计算书、材料统计、图纸绘制等功能于一体,系统核心为BIM[9-11].通过三维智能建模技术、自动化的参数化布置以及基于BIM的数据存储与共享生成BIM.BIM是建模、计算分析、材料统计、图纸绘制所需的所有数据的集合,典型的数据包括实体信息、计算模型信息、设备参数、连接件参数等.

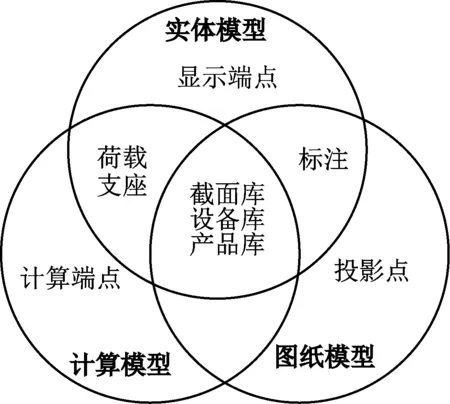

BIM有三种表现形式,即三维实体模型、计算模型、图纸模型.三维实体模型提供了真实模型的三维直观展示,计算模型是真实模型的抽象,图纸模型是真实模型的投影显示.由于三种模型共享同一套数据,任何一个模型的更改都会反映到另外两个模型之中.

整个系统构架如图2所示.技术处于最底层,是生成BIM的手段;BIM存储整个模型的数据,是整个模型的核心;在核心层上面是表现层,BIM有三种表现方式即三维实体模型、有限元计算模型以及图纸模型;最上层是应用,分别针对这三种模型进行功能开发.

首先,介绍三维实体模型的建立,主要涉及三维智能建模技术以及自动化的参数化布置;然后,介绍模型的共享及应用,主要涉及基于BIM的数据存储与共享;最后,介绍实际的案例展示.

图2 系统基本构架

2 智能建模技术的实现

2.1 基于动态捕捉的三维智能建模

由于在支吊架中连接件及设备数量众多,因此连接件及设备建立的快捷与否直接影响系统建模的效率.

参考AutoCAD软件的动态捕捉,设计了基于动态捕捉的连接件智能建模方式,通过简单的鼠标拖拽就能实现三维实体的精确布置.建模步骤如下所示:

(1) 选择指定的连接件或者设备,当鼠标拖动连接件靠近杆件时,自动判断此位置能否安装此连接件.

(2) 如果不能安装,连接件显示为红色;如果能安装,连接件显示为绿色.

(3) 当连接件显示为绿色,点击鼠标确定时,自动将连接件吸附在正确位置上,省去用户手动布置连接件的过程.

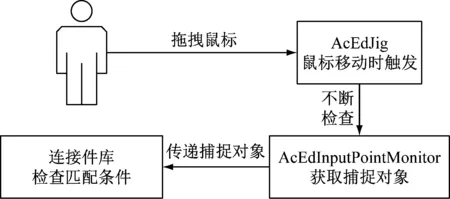

该系统基于AutoCAD软件二次开发[12-14],连接件及设备的智能建立依赖于ObjectARX的相关接口,其中主要依赖于AcEdJig类以及AcEdInputPointMonitor类.在AutoCAD软件中,鼠标拖拽会触发AcEdJig类,当捕捉到点或者实体时触发AcEdInputPointMonitor类.具体实现原理如图3所示.鼠标拖拽时系统触发AcEdJig类相关方法,在AcEdJig类中循环检查AcEdInputPointMonitor类当前捕捉到的杆件,将捕捉到的杆件返回给连接件,通过连接件库来检查当前杆件是否能够布置所选择的连接件.最后,通过几何运算计算出连接件的坐标.

图3 连接件及设备布置原理图

2.2 自动化的参数化布置

2.2.1理论基础

经过实际调研发现,支吊架系统相对于普通钢结构具有以下特性:

(1) 支吊架结构可以分解为二维平面结构,这个特性使得三维参数化建模可以转换为二维参数化建模.

(2) 在支吊架系统中,绝大多数杆件都是横平竖直的,这个特性使得杆件在参数化标注中大部分为水平标注或者垂直标注.

(3) 所有的连接件和管道均依附于杆件上,此特性使得所有的连接件和管道的定位均可以通过在杆件上的相对坐标来实现.

由于以上三个特性的存在,该系统实现了约束智能自动添加的参数化建模, 因此大大提高了支吊架系统建模的快捷性.

2.2.2技术实现

实现参数化驱动的方法很多,代表性方法有数值式方法、基于符号代数的方法、基于图论的方法、基于规则的方法等.基于图论的方法充分考虑了元素之间的关系,可以获得较高的效率.由于智能添加约束需要考虑元素之间的关系,因此采用基于图论的方法实现参数化驱动[15-16].

约束的自动添加分以下四种情况进行:

(1) 添加倾斜杆件

由于支吊架中倾斜杆件并不是特别多,因此当添加倾斜杆件时可以简单处理,直接在两端点添加倾斜约束即可.

(2) 添加连接件(设备)

当添加连接件(设备)时,由于连接件(设备)依附于杆件上,因此需要添加连接件(设备)与杆件的约束.具体步骤如下所示: ① 找到连接件(编号A)依附的杆件;② 找到杆件上离连接件A最近的连接件B和C;③ 删除连接件B、C之间的约束;④ 在连接件B、A之间添加角度与长度约束;⑤ 在连接件A、C之间添加角度与长度约束.

(3) 添加水平杆件

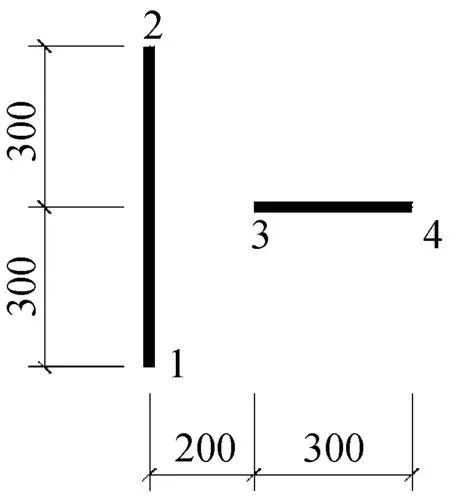

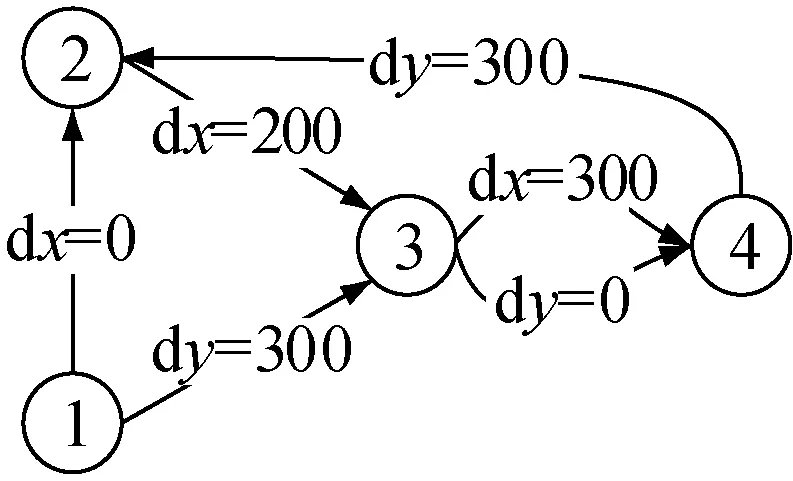

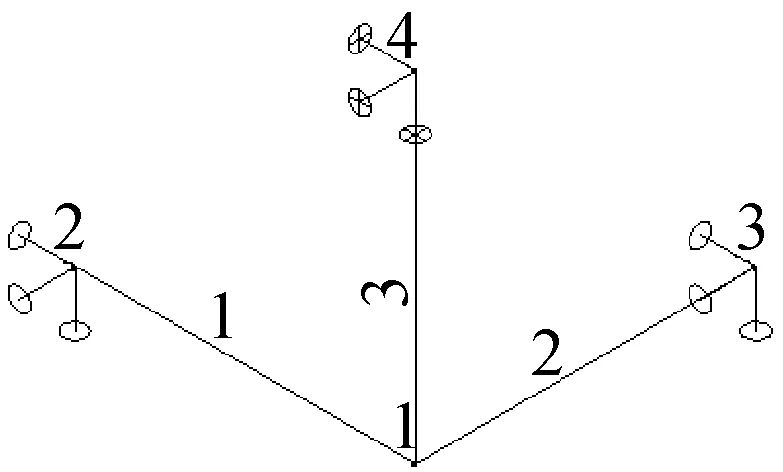

首先需要对整个图进行拓扑排序[17-20].在图4中,左边为实际的模型,右边为对应的图表示(只表示正向关系).按dx约束的拓扑排序结果为1→2→3→4,按dy约束的拓扑排序结果为1→3→4→2.从图4可以看出,在该系统中,按照dx(或者dy)拓扑排序的结果恰好是按x坐标(或者y坐标)升序排列.当采用拓扑排序后,增加如图5a所示的水平杆件ab的算法如下所示:① 以dx约束为基准进行拓扑排序,以此方法遍历出来的点恰好从左往右排列;② 在拓扑排序结果中从前往后查找,找出两个点,假设为点2与点3,使之满足点2.x≤点a.x≤点3.x;③ 删除点2与点3之间的dx约束;④ 在点2、点a之间增加dx约束;⑤ 点a、点3之间增加dx约束;⑥ 同理处理点a的y坐标;⑦ 同理处理杆件的端点b.

a 实际模型

b 拓扑结构

a 实际模型

b 拓扑结构

(4) 增加竖直杆件

增加竖直杆件的方法与增加水平杆件类似,不再赘述.

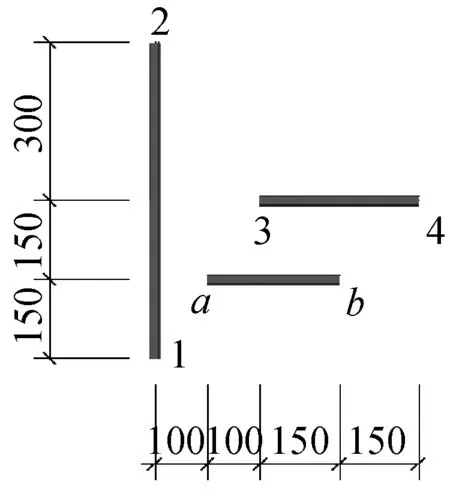

图6为新建的二维支架,此模型的所有参数化约束均为自动添加,修改标注的数值模型会通过参数化的驱动进行相应的变化.

图6 二维模型标注示例(单位:mm)

3 基于BIM的数据存储与共享

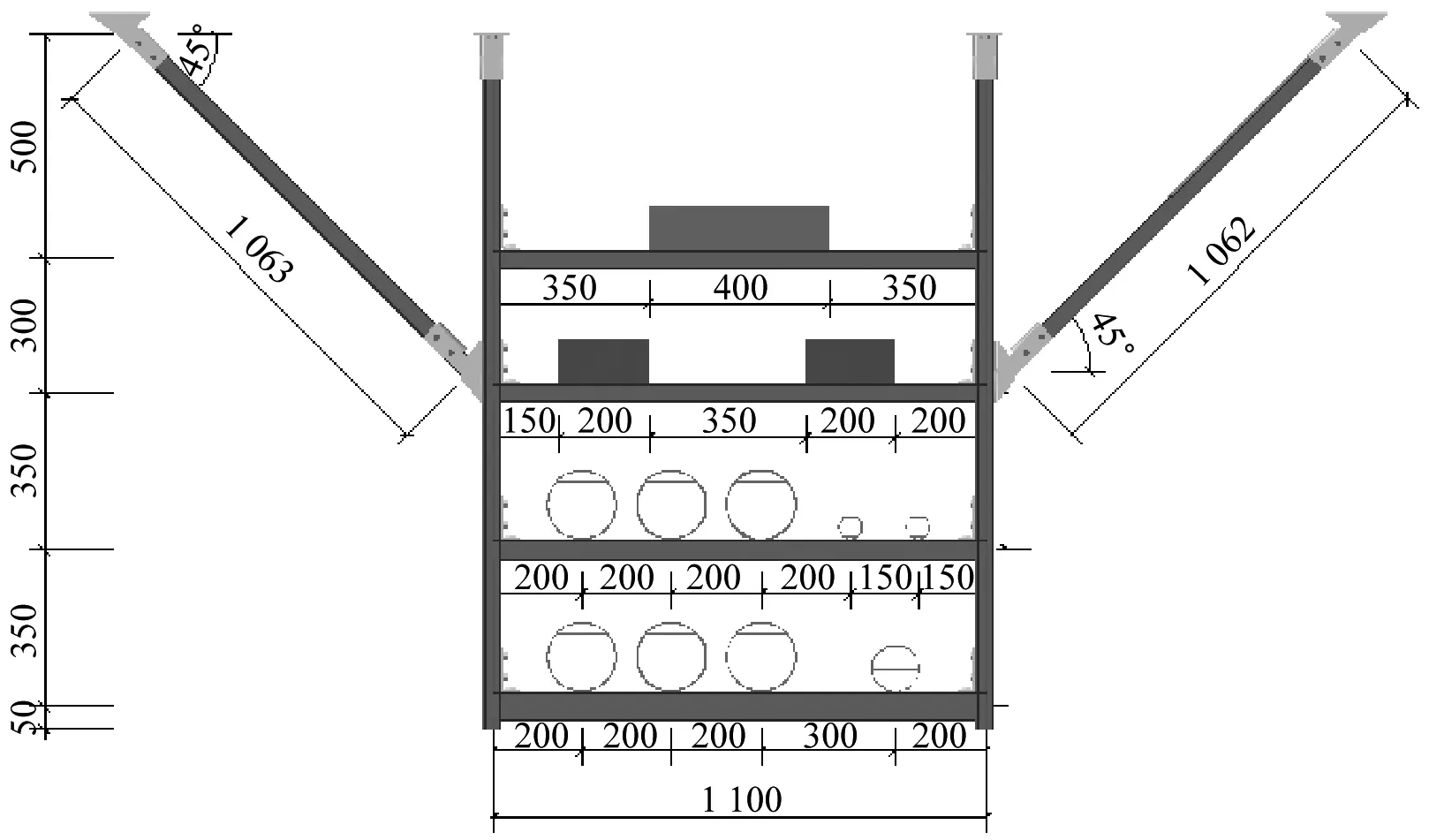

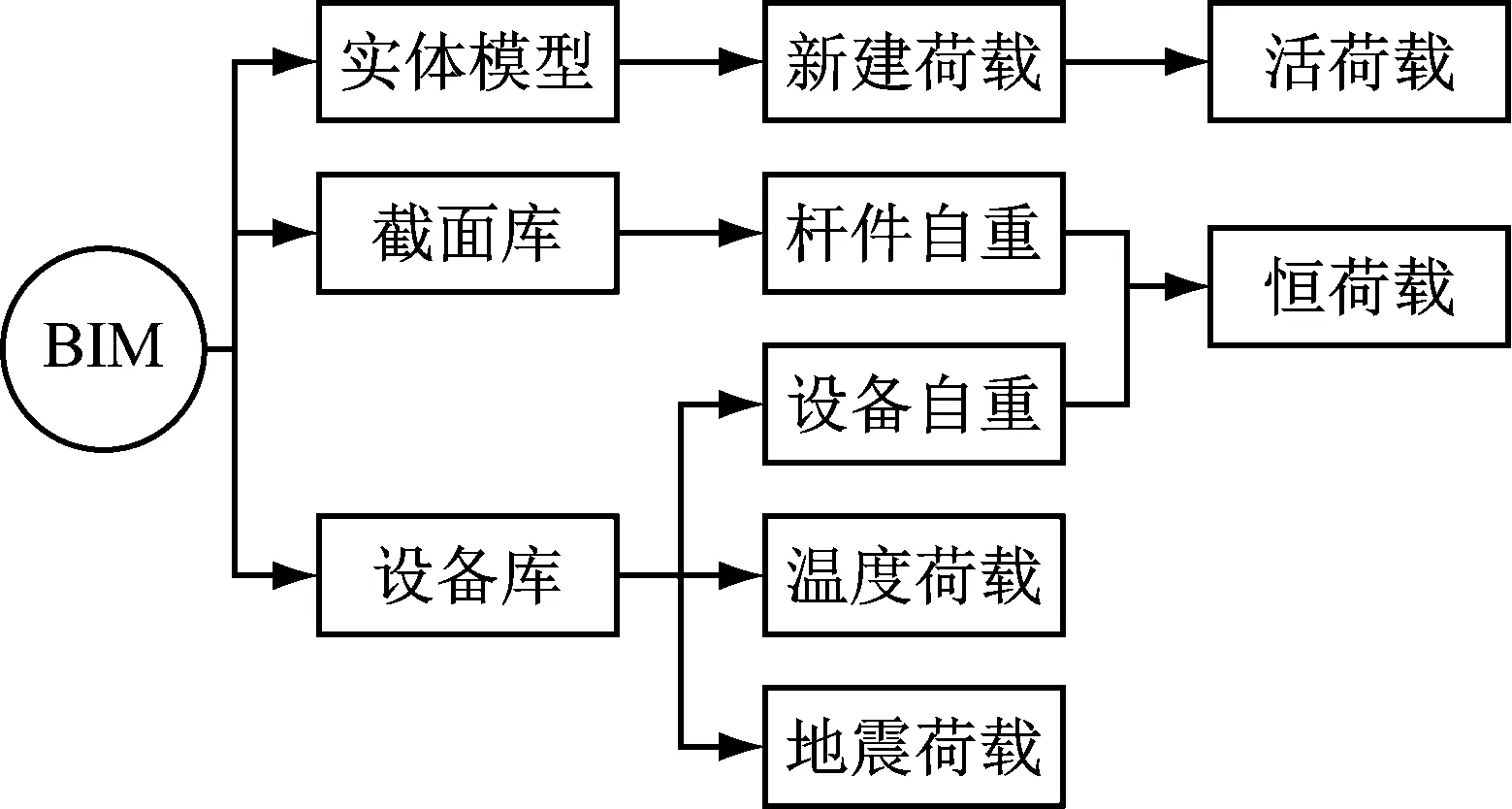

该系统同时涉及三维实体建模、有限元计算、基于规范的单元验算、图纸绘制等,数据量大且复杂,全过程的数据流动如图7所示.

图7 全过程的BIM信息管理

该系统涉及三套模型,即实体模型、计算模型、图纸模型.这三个模型共用底层数据,任何一个模型的变化均能引起其他两个模型变化.这三套模型的关系可用图8来表示.

3.1 数据存储

支吊架结构中,预制化的数据相当多,该系统分为三个库进行管理,即截面库、连接件库、设备库.这三个库的数据存在数据库中,所有数据在设计周期的各个阶段共享.

截面库存储支吊架中杆件需要用到的截面,支吊架中的截面一般来说都具有特殊性,截面的几何数据需要事先计算并录入库中.

图8 三种模型的关系

连接件库储存连接件的型号、三维实体形状、连接条件以及承载力数据等.同一型号的连接件三维实体形状相同,用dwg文件存储.不同类型连接件的连接条件不相同,如转角连接件只能用在两杆件相交处,而且对相交角度、杆件开口方向等均有限制.连接件的承载力根据试验得出,不同的连接件承载力数据不同.连接条件及承载力均内置在程序中.图9是连接件的三维模型.

图9 部分连接件三维模型示例

设备库存储设备的几何信息及力学信息.几何信息包括设备的几何尺寸,力学信息主要包括设备的自重.设备库的数据来源主要为《室内管道支架及吊架图集》(03S402).

3.2 实体模型与计算模型的信息共享

三维实体模型是真实模型的具体表示,计算模型是真实模型的抽象.该系统采用有限元理论进行计算,实体中的杆件对应有限元的梁单元,管道等设备转换为恒荷载,底托等连接件转换为支座信息,其他连接件在计算模型中不显示,仅在验算时对承载力进行验算.实体模型与计算模型的信息共享包括以下几个方面:

(1) 几何模型的差异处理

几何模型的差异主要是指杆件的差异.计算模型将杆件抽象为梁单元,在抽象过程中会造成实体模型与计算模型不一致.图10为抗震管卡三维实体模型与计算模型示意图.从图10可以看出,在实际模型中,三根杆件并不相交,而在有限元分析中,计算单元必须相交于一点才能进行计算.在该系统中,通过在BIM中同时存储显示端点与计算端点来处理这种分歧.显示端点为实体模型中的端点,计算端点为计算模型中的端点.默认显示端点与计算端点一致,添加连接件时确定实际的显示端点,连接件删除之后,两套端点重新恢复一致.

a 三维实体模型

b 计算模型

(2) 荷载转换

在BIM中,既包含直接建立的荷载,又包含间接荷载,即需要通过计算转换的荷载,需要转换的荷载包括杆件和设备的自重、地震荷载、温度荷载等.转换途径如图11所示.

图11 荷载转换

在实体模型中可以直接新建荷载,新建的荷载以活荷载的身份参与荷载组合.

杆件以及管道等设备自重转换为恒荷载.恒荷载通过下式进行计算:恒荷载=线密度×长度.杆件的线密度通过钢材的密度计算生成,设备的线密度查询《室内管道支架及吊架图集》(03S402)而得.

温度荷载主要由管道等设备产生,管道由于温差产生收缩,从而产生平面外的温度荷载.温度荷载采用简化的计算方法,在新建设备时指定温度系数,温度荷载计算方法为:温度荷载=设备自重×温度系数.

地震荷载也是由管道等设备产生.地震荷载依据《建筑机电工程抗震设计规范》(GB 50981—2014)中的第3.4条“地震作用计算”进行计算,即根据设备位置、建筑类别、设备所属系统等条件确定地震力的大小,F=γηζ1ζ2αmaxG,此式的具体含义参考规范式(3.4.5).

(3) 支座转换

支座既包含手动建立的抽象的支座,又包含底托转换的支座,通过读取产品库中储存三维实体的刚铰接信息将底托转换为计算模型中的单元约束.

3.3 实体模型与图纸的数据共享

在该系统中,实体模型与图纸共享数据,图纸为实体模型的另外一种表现形式.

施工图包含的信息如下所示:尺寸信息、杆件截面、连接件位置及型号、设备位置及型号、材料统计表格.

当进入图纸模式时,连接件显示为正交显示模型,正交投影即为连接件图纸表示.为了使图纸更加简洁美观,杆件不能用正交投影来显示.杆件正交投影之后求出四个角点,以四个角点构成的矩形来显示杆件,同时在旁边注明截面名称.

图纸的标注直接用实体模型中参数化的标注即可.

实体模型与图纸本质上属于同一对象,实体显示与图纸显示仅仅是同一对象的两种不同的显示方式.图12为连接件的实体与图纸的显示对比.

a 实体显示

4 应用案例

4.1 系统简介

该系统为慧鱼(太仓)建筑锚栓有限公司合作开发软件.软件采用C++语言,利用ObjectARX对AutoCAD软件进行二次开发.

目前在土木行业,二次开发一般选择基于AutoCAD软件或者Revit软件.基于AutoCAD软件是传统的二次开发模式,基于Revit软件是最近兴起的一种二次开发模式.经过实际调研发现,AutoCAD 软件在慧鱼公司是必备软件,慧鱼公司员工对AutoCAD软件的使用也非常熟悉,相比之下,慧鱼公司员工对Revit软件使用很少.Revit软件在BIM应用方面擅长多专业协同,而该系统侧重于全过程设计并非多专业协同,AutoCAD软件能满足该系统的需求,因此最终决定采用AutoCAD软件进行二次开发.

4.2 案例展示

目前已经将此软件成功应用在各大工程案例中.典型案例包括深圳万科臻山府地下室管道安装工程项目、中国移动(河南)数据中心项目、大连英特尔项目等30多个项目.

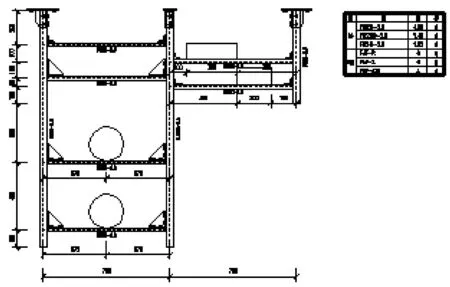

以中国移动(河南)数据中心项目为例,此项目总建筑面积为2.07×105m2,总高四层的B01、B02数据中心机房走廊,采用慧鱼支吊架系统,用以固定冷却水管等设备.图13为实际的安装完成图.

图13 实际安装图

图14分别为实体模型、计算模型以及图纸模型的显示.建模时以实体建模为主,但是可以随时切换为计算模型或者图纸模型进行查看和修改.

经设计人员反馈,整个设计过程中,建模效率提高了50%以上,主要体现在以下几个方面:

(1) 支吊架中连接件种类繁多,在建模时手动布置三维连接件费时费力,自动化的三维智能建模系统使得用户能够一键将连接件布置在正确位置.

(2) 在传统的参数化建模中,添加约束需要考虑约束的合理性,合理性包括:欠约束、过约束、编辑模型是否方便、约束标注是否美观等.该系统能够自动添加参数化的约束,减少了手动添加约束的过程.添加的约束可以直接用于图纸标注,减少了图纸标注过程.

(3) 通过将实体建模、计算分析、图纸绘制融为一体,改变了设计人员将实体建模、计算分析、图纸绘制相互独立的传统工作流程.

5 结论

(1) 设计了基于动态捕捉的三维智能建模系统.此建模方式使得用户能够通过三维动态捕捉方式将三维连接件及设备布置在正确位置,简化了建模流程,提高了建模效率.相对于其他建模软件,不用关心琐碎的坐标、用户坐标系、世界坐标系,无需掌握三维建模的步骤,用户学习门槛降低.

a 实体模型

b 计算模型

c 图纸模型

(2) 设计了一套自动增加约束的参数化建模系统.此系统有以下两个优势:① 实现了支吊架系统的参数化建模,同时实现了参数化约束的自动生成,使用户在建模过程中不用关心添加约束的细节;② 自动生成的参数化约束可以直接用在图纸绘制中,解决了传统的BIM软件绘制的图纸无标注或者标注混乱的问题,而且在图纸中修改标注可以直接引起模型的同步修改.

(3) 利用BIM技术将实体模型、计算模型、图纸模型融为一体,实现了支吊架的实体建模、计算分析、图纸绘制的全过程设计,改变了传统设计中实体建模、计算分析、图纸绘制相互独立的工作流程.实体模型、计算模型、图纸模型是同一底层数据的三种不同外在显示,在任意模型中的修改均能自动同步到另外两个模型之中,实现了真正的BIM全过程设计.