污水的内含能及污水处理过程的耗能与节能

韦朝海,周红桃,黄晶,韦聪,杨兴舟,韦景悦,李泽敏,胡芸,任源

(华南理工大学 环境与能源学院,广州 510006)

中国城镇化和工业化的发展以及人民生活水平的提高,增加了污水和工业废水的排放量,加剧了水环境污染的负荷程度。为了解决旧有污水处理厂现状与标准不断提高的工程技术需求的结构性矛盾,污/废水(文中用污水表达污/废水)处理厂的大规模建设不仅消耗一次资源,持续运行的高能耗也成了新的挑战。美国早在1978年就建成15 000多座污水处理厂,目前已经超过20 000座,二级和二级以上生物处理系统占建厂总数的97%[1]。2008年,美国建成了迄今世界上最先进的污水处理厂,造价4.9亿美元,占地8万m2,能将约31.8万m3/d污水转化为饮用水[2]。最近几年,美国加速了污水处理厂的升级改造,包括污泥、废气、能耗、风险等的综合管理升级,在碳减排、深度处理及营养物质循环利用等方面进行集成系统创新[3-4]。中国城市污水处理在20世纪80年代中后期才正式起步,1984年,采用改良传统活性污泥法处理量达26万m3/d的天津纪庄子污水处理厂的投产,标志着中国的污水处理进入一个新的阶段[5]。“十二五”期间,全国城镇污水处理投资4 300亿元,新增污水处理规模4 569万m3/d,升级改造污水处理规模2 611万m3/d,年COD削减量280万t[6]。迄今,中国已经建成污水处理厂5 800多个,形成了全国的基本覆盖面,可以认为,中国的污水处理由污染防治阶段进入了追求生态和谐的技术创新时代。由于污径比的约束,中国大部分地区的地表水已经没有纳污的环境容量,目前的解决途径之一是推进地表Ⅳ类水的污水排放标准,但这将带来水处理能耗的剧增。因此,评估污水的内含能及其开发途径已经成为非常紧迫的任务。

污水处理厂运行的总成本主要包括:人工费、能耗费、药剂费、管理费、基建分摊费、污泥处理/处置费、废气净化费、达标污水排放费、设备维修费与折旧费等,其中,能耗费一般占总成本的60%~90%[7]。2002年有报告称,用于污水处理的耗电量约占美国全国发电量的4%,污水处理的能耗开始成为受关注的问题[8]。根据2016年的统计数据,中国污水排放总量约为711.1亿t,年耗电量约为2 130亿kWh,占当年全国发电量(49 591亿kWh)的4.3%,约相当于2.5个三峡工程的年发电量(2009年为847亿kWh)[9]。分解污水处理各工艺单元的能耗分布发现,水泵提升与曝气供氧是能耗的主要部位,约占总电耗的70%~90%。其中,污水提升能耗约占25%、曝气系统能耗约占55%、污泥处理系统能耗约占15%[1,10]。可以认为,这三个方面是污水处理节能减排的核心目标。

目前,通过生物燃料电池(MFC)原理等从污水中直接回收清洁能源的研究方兴未艾,然而,人们并不知道污水中到底含有多少可以开发/转化的能量物质与形式,更缺乏对不同能量开发模式可能带来的环境与生态效应的了解。笔者分析了污水的内含能,讨论污水处理工艺的耗能原因及影响因素,比较节能的不同评价方法,建立三个方面的联系,思考能量趋零的污水处理达标技术是否存在及能量趋零的边界条件,由此思考开创新一代技术的可能方向,即污水处理的目标应当建立在最大限度削减风险污染物的同时,追求最少的物耗、最低的能耗、可资源化的产品以及二次污染最小化的结合,同时为污水处理工程的稳定运行与科学管理提供理论与实践方法方面的指导。

1 污水的内含能

1.1 污水内含能的表征与计算

污水中内含能值的准确评估为能量转化与耗能评价提供基础数据。迄今为止,对于污水内含能的研究很少,且主要是对单一物质或者已知几种混合物质的计算[11]。针对组成复杂的污水,建议采用化学计算表征和水质指标表征两种方法。定义污水内含能为:基于物质与分子不同水平、存在于污水中、且能被现有科学技术开发利用的能量集合,由单位体积的污水因环境温差产生的热能、因污水处理工艺前后两个反应池的设计高差产生的位能以及在常温常压下各污染物所具有的化学能量三者组成,化学能主要通过分子动能与化学键能表征。其中,分子动能是指大量分子无规则运动产生的能量,常用分子平均动能表示,包含着平均平动动能和转动动能。平动动能评价的唯一指标为温度,转动动能还与分子自由度有关。化学键能是指分子内部原子之间形成(或断裂)的化学键所放出(需要)的能量。目前还没有涉及原子核内能的开发与评价。

1.1.1 化学计算表征 污水内含能的化学计算表征主要通过水质组分的分析和化学键能的计算,并通过不同分子的数目与键能求和,得出单位体积的污水内含能。热能与位能需要单独计算。

首先,必须对污水的水质组成有较为清楚的认识。有人从简单的上清液化学组成分析[12]到具体的地下水水质分析[13],最后运用各种化学统计方法(如PCA(Principal Component Analysis)、PLS(Partial Least Squares))对实际污水,特别是工业废水进行了研究[14],明确了与污水内含能相关的水质因素。Ren等[15]对广东韶钢焦化废水的水质组成进行了详细的实验分析,通过离子色谱、ICP/MS、GC/MS等分析手段测试了废水中COD、BOD、色度、氨氮、主要阴阳离子、金属成分及有机物组成等,为废水内含能表征的计算提供了基础。但数以万计的污染物种类并不能完全通过现有的检测分析仪器和手段加以识别,成为化学能计算不精准的一个重要原因。对此,有必要从污水水质指标中识别对能量具有相关性的综合指标,探索能量表达的当量模式。

在化学键能的计算方面,最早是在分析归纳实验数据的基础上得到计算键能的经验公式,见式(1),结果与实验值或文献推荐值的误差在±5 kcal/mol以内[16]。在对大量无机化合物和有机化合物中各种类型键能计算的基础上,总结得到了常见物质的化学键能数据。

D=87.72×(N/r)2/3×1/r×(1-m*/18.587 4)+

K×(xA-xB)2

(1)

式中:D为A—B键的键裂能,kcal/mol;r为键长,Å;N为键合原子的价电子数之和;xA、xB分别为A、B的原子电负性或基团电负性;m*为键合原子上有效不成键电子数之和;K为经验常数,主族元素与O、F所成键K=8.0,第一过渡系元素与O所成键K=13.0,第二、三过渡系元素与O所成的键K=19.5,其他不含O、F原子的键K=13.0。

随着量子化学理论的发展(如价键理论与密度泛函理论),相应产生了多种计算键能的方法(如半经验方法、从头计算法等),不同金属氧化物的键能可以被分析[17]。在计算机平台上,利用量子化学理论,能快捷地计算各种物质的化学键能。受限于污水成分复杂、种类繁多且不能完全检测,不能计算所有物质的化学键能,但可以得到污水常温常压下的内含能、热能、位能以及化学能与分子动能的理论数学计算模型,分别见式(2)~式(5)[18-19]。

E=E1+E2+E3

(2)

E1=cmΔt

(3)

E2=mgΔh

(4)

(5)

式中:E为污水内含能,J;E1为污水热能,J;E2为污水位能,J;E3为污水化学键能与分子动能,J;c为污水比热容,取4.2 kJ/(kg·K);m为污水质量,kg;Δt为水温与环境温差,K;Δh为出水口与处理池面高差,m;g为重力加速度,取9.8 m/s2;Ci为第i种物质的浓度,mg/L;V为污水体积,L,单位体积取1 L;Mi为第i种物质的摩尔质量,g/mol;NA为阿伏加德罗常数,6.02×1023mol-1;Ei为第i种物质的化学键能,J,可查《化学键能数据手册》;mi为转动自由度;k为玻尔兹曼常量,取1.38×10-23J/K;T为温度,标况下取273.5 K。

如果所有的参数可以获知,可按照式(2)~式(5)精准地计算污水的内含能,但在现有的数据库与仪器条件下无法完成。对此,可以尝试通过假设估算其化学内含能与分子动能的途径来评估总内含能的值。因此,发展更为先进的测量方法对计算方法的结果加以验证,是未来水质学与能量学结合研究的重点,目前的基础研究与数据积累还比较薄弱。

1.1.2 水质指标表征 污水内含能的水质指标表征是将污水内含能与其处理评价指标相关联,常用单位质量COD的能量当量来表达。这种方法相对于前面的化学计算法,在一定程度上解决了污水水质组成不能准确表达所带来的缺陷。

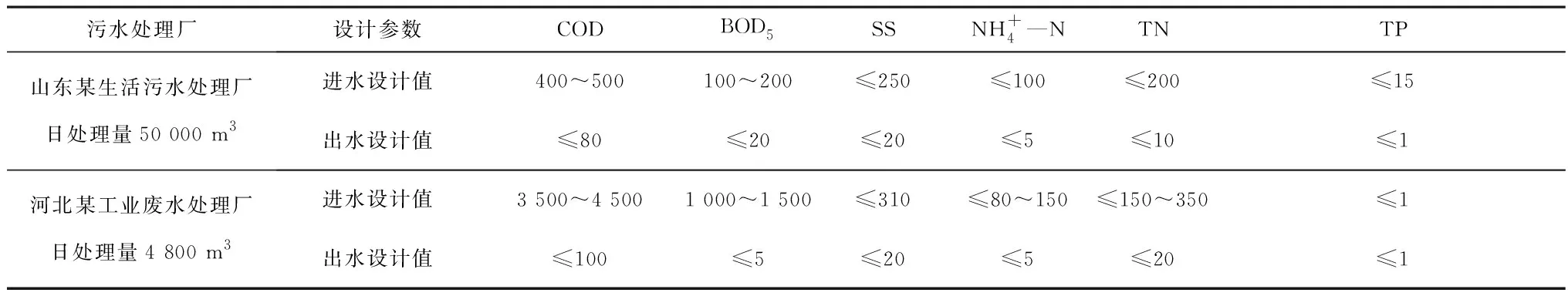

表1列出了内含能测定方法的发展。由简单的热量守恒到综合利用弹式热量计与冷冻干燥的结合,由此建立了与水质指标COD的当量关系。在样品的处理过程中,其挥发分损失高达26%,使得最后的测定值偏小,对此,需要对方法进行校正。水质指标的表征相比于化学计算的准确性较低,但具有现实可操作性。两种污水内含能的计算方法各有缺陷,随着计算机水平的发展与化学检测手段的提高,两种方法相结合可以获得更为准确的污水内含能计算值。

表1 热力学内含能测定的发展Table 1 Calorimetry development of embodied energy of wastewater

1.2 污水内含能的可能利用方式

根据式(2)~式(5)估算,COD=5 000 mg/L的1 m3焦化废水的内含能约为390 MJ,当量热值换算成标准煤为13.32 kg。实际处理费用按10元/m3计,根据煤的市场价换算成标准煤消耗约5 kg/m3,是所含内含能的37.5%左右。上述数据表明,只要开发约40%内含能就可以满足废水处理费用的需求。

针对内含能的开发利用,实际工艺处理过程中有两种途径:

第1种是利用微生物去除废水中有机污染物,将易生物降解的有机物转化为稳定矿化的物质,过程中释放的能量以ATP的形式储存在微生物体内。微生物获得维持自身增殖所需的能量,其余部分以热能的方式散失。通过分析可知,废水中的污染物,特别是有机污染物,含有可被特定微生物菌群利用的内含能[23]。

第2种是通过生化过程或者物理过程对内含能加以开发回用。利用污水产生甲烷、氢气或其他还原性气体获得高热值能源供给工业与生活应用,既厌氧降解了污染物,又减少了一次能源的消耗。通过可燃吸附剂(如活性炭)将有机污染物富集,获得高密度能量共同体加以回收,也是污水能量转化的一种有效途径[24]。其他污水内含能的可能利用方式需要进一步探讨。内含能的准确分析评价对于能量开发途径的选择至关重要。

2 能耗分析

污水处理的能量消耗与污水的自身水质、进水流量/处理规模、选择的处理技术与方法、出水水质要求等因素有关。据统计,污水处理的能耗不是均匀单元工艺分布,大部分消耗在少数主要污染物的去除与转化上,最关键的是有机物的降解与稳定[25]。一般可以将污水处理的能耗划分为直接能耗和间接利用能耗[26]。直接能耗为处理过程现场直接消耗的能源与资源,如电能与化学药剂;间接利用能耗是维护工艺运行的能源资源的消耗,用当量能耗表示,如人工、设备折损等消耗。间接利用能耗难以准确表达,由于过程统计数据不完整,常用能量附加因子进行估算。

2.1 能耗分析的热力学

2.1.1 能耗的热力学分析基础 热力学第一定律表明,在一个特定的研究系统中,进入系统的能量分为被系统利用部分与排出部分,其总值不变。热力学第二定律表明,在能量的转化过程中具有一定的方向与不可逆特性。针对一个生物处理系统,进入系统的污水、营养元素、药剂与空气所携带的能量等于生物系统的污水、过程反应产生的气体与污泥带走的能量,这由热力学第一定律所决定。而对于曝气风机,按照热力学第二定律,其所耗电能肯定大于其转化的机械能或者风能。

2.1.2 能耗的基本原理 在热力学基础上,得到能耗的基本原理是:输入能量=有效利用的能量+损失能量,可以用能量流动表示。

∑E=∑Ws+∑Q+∑E1+∑E2

(6)

系统进入能量∑E与离开的各种形式能量和(∑Ws、∑E1和∑Q)加上内部贮存能量∑E2相等。式(6)中:∑Ws为系统对外或外界对系统所作的轴功;∑Q为系统向周围环境散发或由外界供给的热量;∑E1为介质(如出水、污泥)离开系统时带走的部分能量,以能量损失的方式排出系统。定义进入研究系统或者系统对外做功/供热的能量为正值,反之为负值。

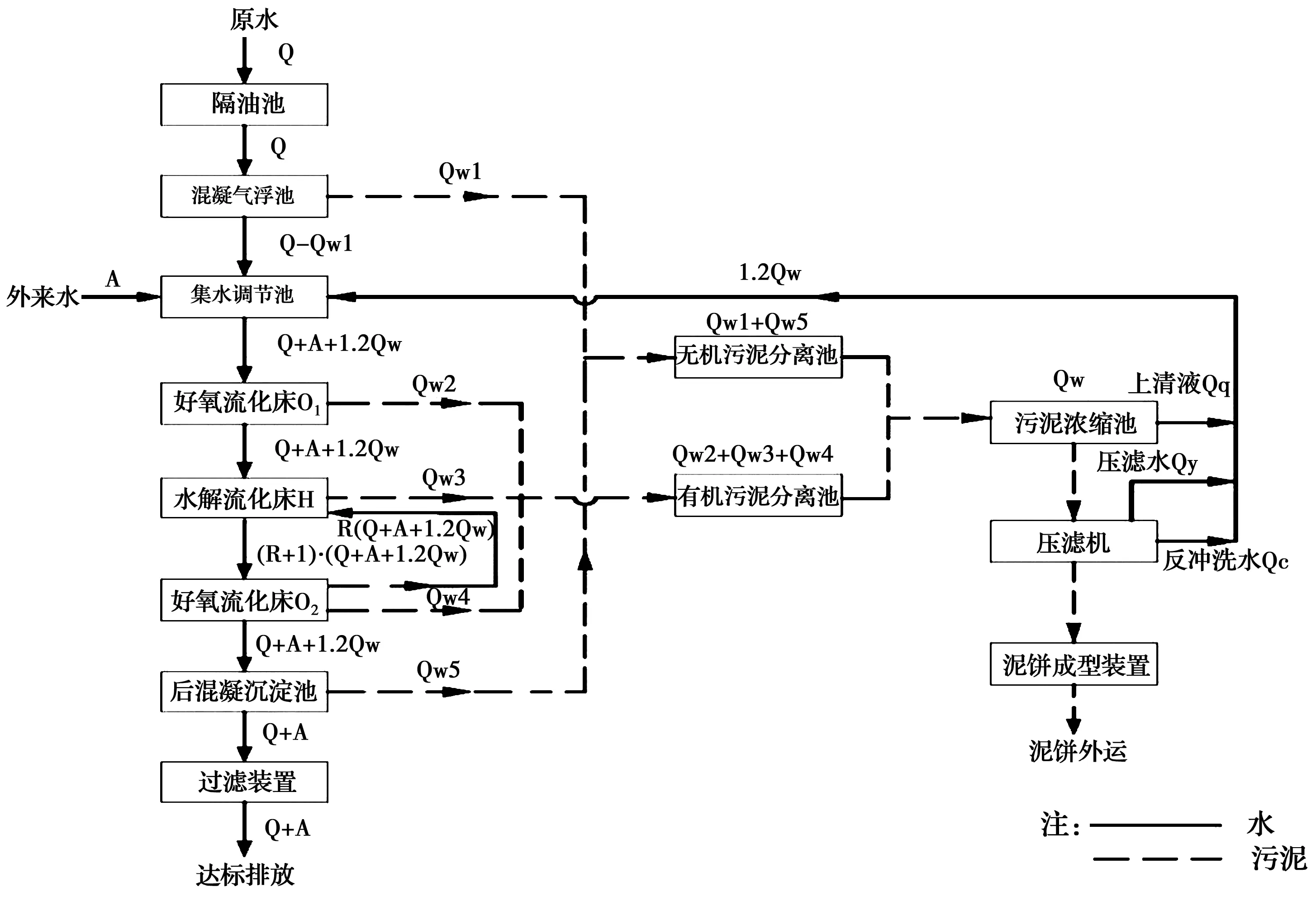

图1所示为自主研发的焦化废水处理OHO工艺。进入系统的物质有废水、空气/氮气、药剂,排出系统的有污泥、废气、油渣和出水,系统变化的是废水的组成、气体组成、微生物的增长/衰亡、设备的折损等当量能量,文献[27]分析了OHO工艺每一个子单元的能耗因子,并建立了总能耗模型,本文不再赘述。结合图1与式(6)可知,∑Ws包括污水提升与回流的水泵所做轴功、曝气机提供空气所做功、污泥输送与脱水系统所做功以及混凝搅拌加药系统设备所做功,可以归一化表达为系统电耗;∑Q则主要包括各种反应设备散发的热量。其中,局部能量可以通过二次开发加以回收;∑E1包括外排水带走的能量、污泥排出带走的能量与好氧反应系统尾风带走的能量;∑E2主要指系统内部微生物生长繁殖所积累的能量。

图1 焦化废水OHO工艺物料与能量流动系统Fig.1 Substances and energy flow of O/H/O process in coking wastewater treatment

2.2 能耗分析的当量假设

在进行能耗分析时,由于反应系统的庞大与污水水质结构的复杂,不能对每种污染物的反应均一一进行能耗分析。科学的假设在系统能耗分析中显得十分必要。

2.2.1 污染物的能量 污水中污染物的种类繁多,不可能列举所有的污染物反应进行能耗计算,而是把污染物看作一个整体,根据统计数据换算成单位质量COD的当量能量。污水中污染物的能量采用COD换算,Owen[28]提出了污水中有机物由碳氢氧氮元素构成,视为C10H18O3N,利用燃烧热焓与COD的数值当量可得13.94 kJ/g(COD)。同样,污泥中微生物细胞可以写成通式C5H7NO2,且有机干物质(ODS)燃烧产生的热值在区间18~26 kJ/g(ODS)中变化[29]。

2.2.2 二次能源的当量热值 在进行能耗分析时,二次能源及间接消耗的介质通过热量当量换算成一次能源。在污水处理系统中,电能是最主要的一次能源。目前,中国热电联产热转化效率约为45%,按1 kg标准煤的低位发热量29.27 MJ计,生产1 kWh电能需消耗0.273 kg标准煤。若按照中国工业用电平均价格0.8元/kWh计,则1元人民币的水处理费用相当于标准煤热值9.99 MJ。因此,污水处理系统中的部分二次能源当量热值可通过表2中的公式来计算。

表2 二次能源的当量热值估算Table 2 Equivalent caloricity estimation of secondary energy

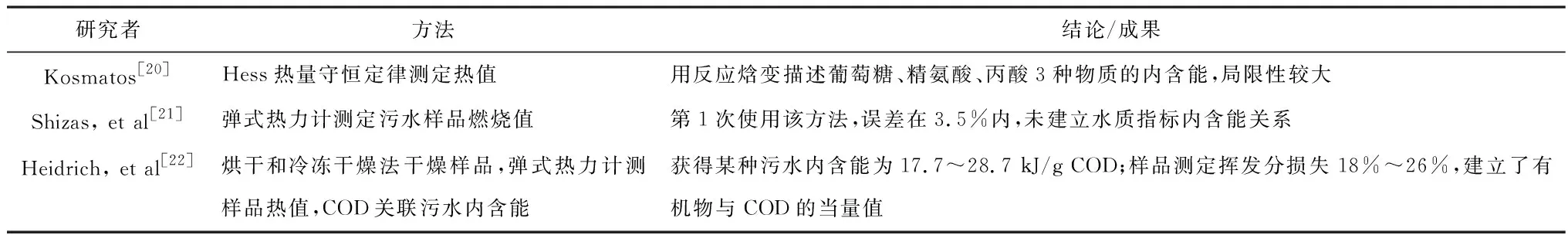

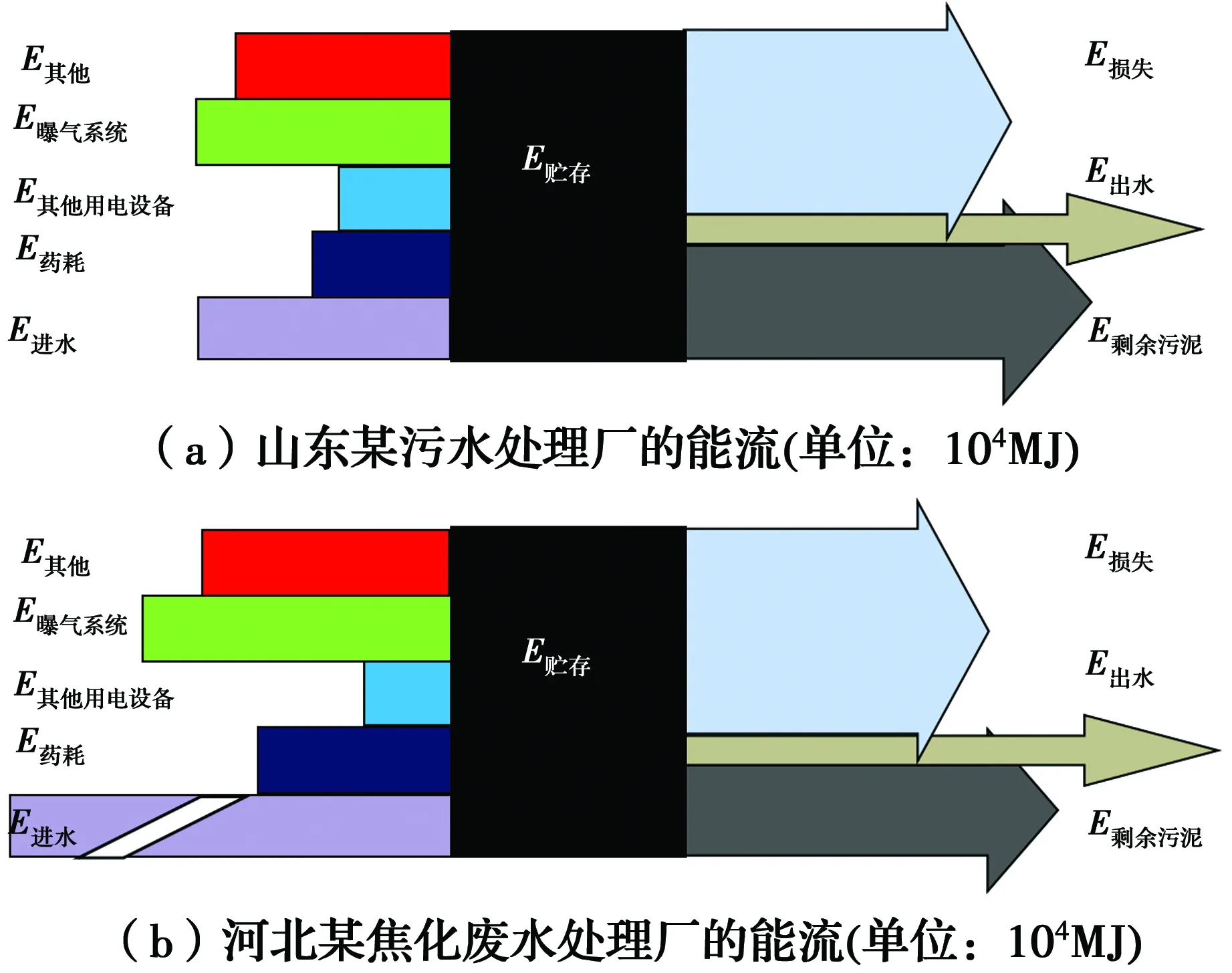

2.2.3 能流图 能流图是表示能量(如热能、电能等)流动状况的图示表达,可以针对整个系统性的工艺,也可以针对某个单元工艺或单独设备的能量流动表征。根据能流图,可以分析能源利用效率与余热回收情况,进一步提高能源利用效率的可能性以及提出加强能源管理、提高效率、减少污染等方面的措施、办法和计算方案。以典型的AAO工艺为例,其能流图如图2所示。能流图的绘制规则是进入系统的能量值用长方形表达,其宽度一致,面积代表能值大小占比,输出能量宽度代表能值大小占比。图中,E其他能量为除电耗、药剂消耗外的其他能耗,包括人力与设备折旧等,常用能量附加因子进行估算;E曝气为曝气系统能耗;E其他用电设备为除曝气系统用电外的其他耗电设备能耗;E药剂为在处理过程中所添加药剂带来的能耗,包括营养物料、混凝剂、絮凝剂以及碱等;E进水为进入该系统的污水所带入的能量;E回用为回收废水处理过程中有用的能量物质,如沼气;E散失为因机械设备能量耗散与曝气池尾气或者挥发气体带走的部分未被系统利用的能量;E出水为系统出水所带出的能量;E剩余污泥为污泥排出所带走的能量。

图2 典型污水生物处理工艺能流图Fig.2 Typical wastewaster treatment process

2.3 案例分析

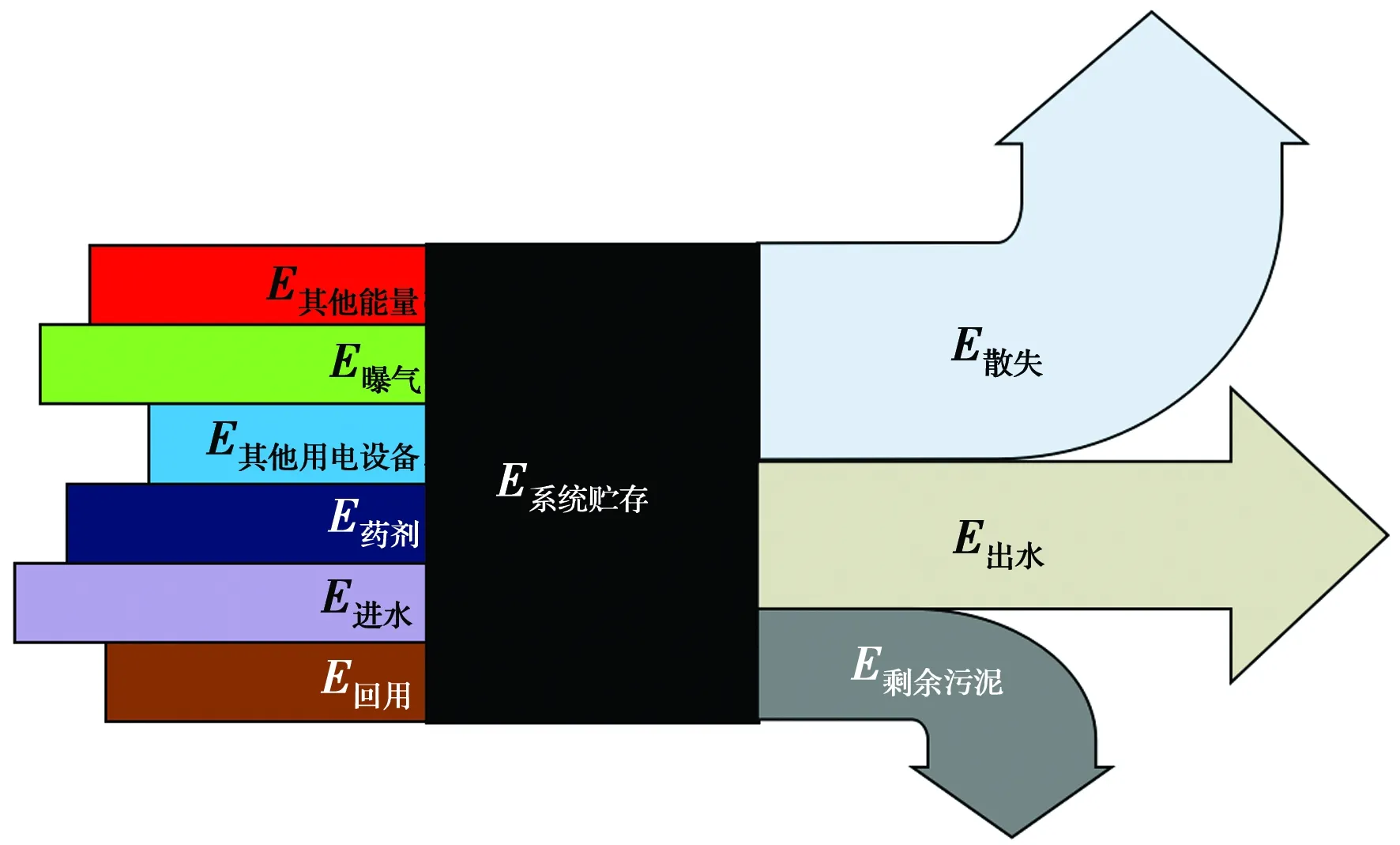

以山东某污水处理厂与河北某废水处理厂为案例,进行水质指标与工艺流程分析,加上能量当量计算,最终结果以能流图形式进行表征。两个处理厂的水质指标参数如表3所示。

表3 两个处理厂的水质指标参数Table 3 Water quality index of two treatment plants mg/L

山东某污水处理厂采用AB工艺,因为设计较高的COD进水,为达到脱磷除氮要求,B段实际采用了A2/O流程,即工艺组合为A+A2/O。曝气池DO由PLC自动控制,一般维持在1.5~3.0 mg/L。剩余污泥由中间沉淀池和最终沉淀池排出,经浓缩后压滤脱水外运集中处理。工艺流程如图3所示。

图3 山东某污水处理厂工艺流程Fig.3 Flow of a wastewater treatment plant

河北涉县某企业焦化废水处理厂采用O1/H/O2流化床生物处理组合工艺。该工艺由3个内循环生物流化床组成;O1是第一好氧反应器,通过曝气去除大量有机污染物和毒性污染物,构造适合于厌氧氨氧化的水质条件;残余少量大分子难降解污染物进入下一级的水解池H,在水解酸化作用下提高其可生物降解性能,与此同时,在H反应池内实现了脱氮反应,是厌氧氨氧化与自养反硝化反应的结合;二级好氧池O2的功能是彻底硝化低价含氮物质与矿化所有的有机物。该工艺主要优点为:3个反应器的配合使用与回流结合,可实现多种废水处理运行模式;与常用的A2O工艺相比,其占地面积小,约节能30%[27]。O1/H/O2系统的水与泥的物质流表达如图4所示。

图4 O1/H/O2系统水与泥物质流Fig.4 Water and sludge flow in O1/H/O2

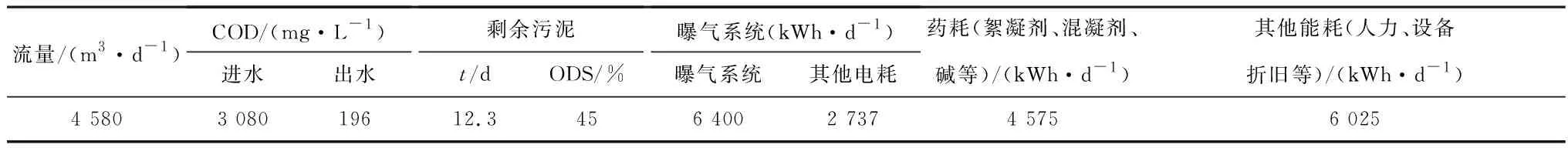

山东某污水处理厂的日均水质和能量指标来源于一个月的平均值,如表4所示。

表4 山东某污水厂B段系统日均水质指标和能量指标Table 4 Daily quality and energy index of B system of wastewater treatment plant in Shandong province

注:其他电耗包括回流污泥泵、剩余污泥泵电耗以及搅拌混合设备电耗。

河北某工业废水处理厂的日均水质和能量指标来源于一个月平均值,列于表5中。

表5 河北某焦化废水处理厂O/H/O生物系统日均水质指标和能量指标Table 5 Daily quality and energy index of O/H/O system of coking wastewater treatment plant in Hebei province

注:其他电耗包括回流污泥泵、剩余污泥泵电耗以及搅拌混合设备电耗;药耗包括PAM、PAC、FeSO4(聚合)、NaH2PO4、NaOH、Na2CO3等。

河北某工业废水厂的计算步骤为:

E进水=62.86 MJ/kg COD×3 080 mg/L×1 d×

4 580 m3/d×10-3=88.67×104MJ

E出水=62.86 MJ/kg COD×196 mg/L×1 d×

4 580 m3/d×10-3=5.64×104MJ

E剩余污泥=22 MJ/kg ODS×1 d×12 300 kg/d×45%=12.18×104MJ

E曝气系统=7.99 MJ/kWh×2 kWh/m3×1 d×

4 580 m3/d×0.7 =5.12×104MJ

E其他用电设备=7.99 MJ/kWh ×2 kWh/m3×1 d×

4 580 m3/d×0.3=2.19×104MJ

E药耗= 0.8 RMB/m3×9.98 MJ/RMB×1 d×

4 580 m3/d=3.66×104MJ

E其他=0.44×(6 400+2 737+4 575) kWh/d×

7.99 MJ/kWh=4.82×104MJ

E回用=0

E损失=0.5×(E进水+E曝气系统+E其他用电设备+

E药耗+E其他)=52.23×104MJ

E贮存=E进水+E曝气系统+E其他用电设备+E药耗+

E其他-E出水-E剩余污泥-E损失=34.41×104MJ

在计算基础上,根据能量图绘制规则,将物质传递伴随的能量流动绘制成图5所示的能量图。

图5 两个污/废水处理厂的能流变化Fig.5 Energy flow comparison of two wastewater treatment

2.4 电耗与药耗

直接能耗中有60%~90%为电能消耗,且与工艺选择和管理水平有关。据统计[30],中国在生活污水处理方面的电耗区间为0.14~0.28 kWh/m3。加之污泥处置能耗,该值增加到0.19~0.36 kWh/m3。而日本、美国的能耗均值分别为0.295 kWh/m3、0.200 kWh/m3[31]。从表面上看,中国与美国、日本几乎无差别。分析处理工艺的不同可以发现,在日本,沉砂池不仅有洗砂还有通风与脱臭等配套技术,该反应器可多耗电约0.01 kWh/m3;相比中国,美国、日本等出水要求更高,需要消毒处理而增加电耗为0.002 kWh/m3;另外,欧美把污水处理过程中产生的污泥都进行厌氧硝化、脱水处理,约增加电耗0.1 kWh/m3,却没有计算回收能量的抵消[32-33]。在自动控制仪表及其他辅助设备(如空调)等方面,美国、日本等耗电约多出0.003 kWh/m3。实质上,中国污水处理厂能耗均值为0.275 kWh/m3,约为美国(0.085 kWh/m3)的3.25倍,是日本平均处理能耗(0.18 kWh/m3)的1.53倍。因此,有必要分析污水处理过程中的耗能原理,以直接能耗中占比最大的曝气系统与间接能耗中的药剂消耗为例进行分析。

2.4.1 生物曝气系统的能耗 曝气系统的能耗主要是曝气风机的电耗,由风机工作功率决定。依据风量和功率进行风机选型,可以确定曝气系统的电耗。因此,曝气系统的电耗由系统生物反应所需要的理论需氧量决定。选择提供最逼近理论需氧量的风机是曝气系统能耗最低的前提。

以O1/H/O2工艺的曝气系统为例,设定生物出水中无亚硝酸根,在好氧池内降解有机污染物并转化氨氮为硝态氮。主要表现形式有3种,计算过程见式(7)~式(9)。[34]

1)氨化需氧量

(7)

2)亚硝化需氧量

(8)

3)硝化需氧量

(9)

式中:Kd为反硝化率,Kd=(1-TNe/TNi)×100%;OS为计算需氧量,kg/h;Q为进水流量,m3/d;CCOD为COD浓度,mg/L;CN、CCN、CSCN分别为氨氮、总氰化物、硫氰化物的量,mg/L;DO为溶解氧浓度,mg/L;TNi、TNe分别为进、出水总氮浓度,mg/L;a、b、c为3个过程的耗氧系数,取值分别为1.2~1.5、3.43、4.57;Kc为COD去除率;Rs、Rd为污泥与硝化液回流比[32]。

2.4.2 药剂消耗 污水处理工程中添加的各种药剂的主要功能分为3部分:第1部分是预处理中添加的混凝剂,去除污水中的杂质与悬浮物,使得进入生物系统的污水具有较高的B/C值;第2部分是生物处理系统中加入的碱液与磷盐,供给生物代谢生长的营养物质,同时缓冲生物系统因有机物降解导致的pH值下降,维持生物系统的稳定性与污染物的降解效率;第3部分是深度处理中投加的活性炭,吸附难以生物降解的污染物,使出水满足达到排放的要求。因此,药剂投加量的精准计算是药耗的决定因素,投加量过低不能满足微生物生长繁殖与进出水水质的要求,使得系统无法正常运行;反之,投加量过高则增加了药剂本身的能耗占比,且加大了污泥产生量与处理费用,同时增加了以水回用为目标的脱盐能耗。以磷盐(NaH2PO4)投加量进行计算,若以富氮缺磷为特征的焦化废水为例,进水COD为3 500 mg/L、日处理量为1 000 m3、B/C为0.3,按照生物生长营养配比C∶N∶P=100∶5∶1计算,每天需要投加的NaH2PO4为40.64 kg。

3 节能评价与节能途径

3.1 节能评价

污水内含能的开发与污水处理过程的耗能,构成了矛盾的两个方面。通过评价一个污水处理过程的能量效率,可以判断工艺的先进性及工程管理的水平,并作为节能的依据。常用方法有模型分析与指标评估,两者均是基于热力学基本定律。前者通过一系列污水处理厂的能量转化统计数据,建立模糊或量化的模型;后者利用单位质量污染物的去除或者单位经济水平增长所消耗的能量进行评估。

3.1.1 模型分析 模型分析是对过程系统节能评价的常用分析方法,主要包括能量衡算黑箱模型、火用平衡灰箱模型、改进的经济数学模型。

能量衡算分析是基于热力学第一定律的一种方法,针对反应器、处理过程或者一个完整工艺的能量转移、转化与利用以及过程中部分能量的损失加以分析[32]。最常见的是能量进出平衡的黑箱模型,用式(10)表达。

E工质+E消耗=E产出+E废弃

(10)

式中:E工质为废水内含能(工质污染物);E消耗为处理耗能(电能、化学药剂、氧气带入);E产出为系统产能(有效利用);E废弃为废弃能(CO2带走、未利用的热功)。

能量衡算黑箱模型只能求出能量的排出损失,但无法清楚解释过程不可逆引起的能量损耗(功损失、火用损失),不足以说明处理工艺过程和装置在能量利用上的完善程度与分配关系。因此,无法通过单一的能量衡算分析为节能决策提供可靠依据,需要更进一步的研究。

火用平衡分析法以热力学第一、第二定律为基础,通过火用平衡分析,以能量品位与火用利用度来表达反应器装置或者工艺过程能量利用率的一种方法[35-36],结合反应的特殊性和火用的转换方式而建立灰箱模型。以污水处理常见的生物反应单元为例进行火用平衡分析,其火用平衡方程如式(11)所示。火用平衡分析模型具体解析了生物处理过程的火用变,其实质是结合单元工艺的污水本身内含能、微生物利用有机污染物产能和风机供氧的电力耗能来分析该单元工艺系统的过程节能和能量转化。将污水所带入的火用值表达为内含能,把微生物对污染物的生物氧化转变成有用的产物/副产物或为微生物自身增殖的火用值均表达为产能,而氧气的输入与污水的流动是通过风机与水泵消耗电能来实现,故过程系统的节能与内含能及耗能保持一致性,是对两种能量形式转化的综合表达。

(11)

上述两种模型分析方法都是通过能量的进入与输出进行衡算,得到能量损失从而判断节能。IOA(进出能量分析)分析方法是1970年首次提出用于解决经济学难题的经济学模型[37-38]。针对过程系统的特殊性,发展成为两种典型的改进模型MR-IOA和LCI-IOA。IOA分析可以对系统进入工质的数据准确性及对周边环境的影响进行评估,已有学者研究发现,国家的统计平均数据并不能作为特殊地域污水处理工艺过程影响的评价依据,应该根据当地具体的气象和水文数据来进行科学合理的评估,从而保证节能分析数据的可信度[39-40]。MCDA(多标准决策分析)方法是一种数学模型分析方法,直到1990年改进后应用于污水处理领域[41],通常是使用两种不同的MCDA方法的综合可以更好地解决过程影响控制的问题。有学者对美国加州Palo Alto地区的污水处理厂在集中式处理和分布式处理不同情况下资源的回收(水和能源)进行了对比分析,提出了除基本投资、生产工艺的主要影响因素之外,地理位置成为了最终单位污水处理费用的一个不可或缺的因素[42]。因此,在污水节能的研究中,MCDA方法相比IOA法,研究边界更加宽广且研究结果更加准确。

3.1.2 指标评估 指标评估是过程系统节能的另一个研究内容,常用比能耗、单位GDP能耗、能量利用率等作为归一化指标。比能耗是最直接的一个指标,去除单位质量COD(或TOC)所需的能量消耗,常用表达方式为kJ/kg COD、kWh/kg COD或者 kJ/kg TOC、kWh/kg TOC,这与前面内含能的表征具有一致性[43]。比能耗适合于相同工艺、类似水质的评价。但其他情况基本无法比较,进水污染物浓度的显著差异对比能耗的数值影响较大,可能得出相反的结果。例如,表4所示山东某污水厂进水浓度COD为104 mg/L,日进水量为46 588 m3,生物出水COD为26 mg/L,可得消耗当量总电能为26 827.9 kWh。同样,表5中河北某工业废水厂进水浓度COD为3 080 mg/L,出水COD为196 mg/L,日进水量4 580 m3,消耗当量总能为19 734 kWh。计算两者比能耗,分别为26.58 MJ/kg COD、5.38 MJ/kg COD。河北某工业废水的进水浓度是山东某污水厂的进水浓度约30倍,但河北某工业废水的处理比能耗约仅为山东某污水厂处理比能耗的五分之一。

单位GDP能耗是从经济学的角度评价工业能源消耗的情况,是一种特殊的比能耗表示,常用每万元经济增长标准煤消耗量表示。虽然可以从中得知不同行业经济效益与能耗的关系,但无法确定具体环节进行节能改进[44]。单位GDP能耗是通过年GDP总值与年污水总耗能的统计分析,得到经济发展与污水处理的对应数值关系,但无法明确GDP与污水处理的内在关系。

能量利用率指标以能量平衡原理为基础,表达污水中污染物与外界环境作用的能量流占比。可用式(12)表示。

(12)

式中:E为不同物质或过程的有效能值(火用值),kJ;H为装置或系统处理过程的输入能量(焓值),kJ。

上述指标可以评价节能效率,但对过程系统的节能与内含能及耗能的相互影响关系没有得到准确表征,污水处理节能不单是简单的降耗的传统认知,而是在处理成本与二次污染一定的前提下最大化地开发内含能降低耗能的新方式,建立进一步归一化的节能评价体系是未来重要的研究方向。

3.2 可能的节能途径

节能途径必须基于污水处理的能耗调查,依靠处理工艺能量分析予以验证。对污水处理过程进行相应的能量衡算可为后续提高能效奠定基础。污水处理的主要能耗发生在生物处理工艺单元,尤其是曝气与污泥处置两个系统。对此,污水生物处理基于氧的调控实现节能存在多种策略[45-46]。充分研究污水的水质结构特征,基于新材料与单元反应器的功能改进,开发新的污染物去除原理与优化的工艺成为重要研究方向。新材料和高效反应器的开发能降低工艺参数控制条件、显著提高节能效率,但成本高是其不足(如膜材料[47])。新工艺与能量转化原理可以从根本上改变能量的转换方式和转变途径,但其发明需要时间过长(如从一级O到二级O历时近一个世纪[48]),最近的厌氧氨氧化与自养反硝化的协同实现总氮浓度趋零成为可能被证明为节能工艺[49],对污泥加以管理也是重要节能途径[50-51],但针对实际污水的处理费用有待更多案例与长时间数据的评估。资源回收利用间接地增加产能并降低环境污染,如重金属回收[52],但回收成本可能过高或者回收方式较难。科学设计与合理管理可以减少不必要的浪费,精确控制从而达到节能的目的,但现实条件并不乐观(如厂址位置[53]),需要挑战许多实际问题。通过污水中有价值成分的分离回收,可作为化工产品加以循环利用[54];通过污水的深度处理,可获得水资源的再利用;通过与其他产业的结合,如养殖、藻类培养、农业灌溉等,可实现产业间的资源互补;多途径的不同组合,可实现不同层次的节能目标。节能途径评价的科学性与集成技术的先进性紧密地结合在一起,需要人们加强原理理论、方法技术、工程案例、推广应用之间相互作用的认识。

4 讨论

污水处理量大、能耗高已经开始成为中国城市化发展的制约因素,从污水本身蕴含的内含能、处理过程的耗能分析与工艺节能新途径探索可能成为瓶颈突破的发展方向。对内含能的认识是基础,需要深入到物质和分子水平的热能、位能与化学能的3个组成部分,寻求内含能开发的多种途径和潜力。复杂组分污水及其变化过程的热力学理论分析与当量假设的结合可以从不同层次上阐明能量转化的方式与方向,能源当量假设有利于能量衡算与节能评价的分析,提供归一化的可度量指标。通过对两个污水性质不同处理工艺过程的案例分析,指出了过程的电耗与药耗是耗能的核心单元。基于评价目标的不同,耗能分析已拓宽到一次能源以及人力资源等方面,但其科学性有待发展。对污水处理工艺节能的常用模型分析与指标评估两种评价方法进行了比较,需要考虑污水水质、处理工艺与当地资源/能源状况等实际的结合。耗能与内含能研究的最终落脚点是实现污水处理的最大节能与环境污染最小化,对此,可发展的研究方向包括物理、化学、生物领域新原理的发明,高效节能新型反应器与优化组合工艺的研制与开发,工艺控制的自动化与人力资源的合理调配等,需要通过加强过程预测与设计,明确系统工程的边界等方面的结合。新原理与新方法的发现与建立应从反应的热力学和动力学的本质出发,追求原创性;新工艺与新反应器的应用改变处理过程中物质传递条件与能量流动方式或途径,从而改变能量转化效率;科学合理的工艺设计与人员管理从侧面减少运行能耗。归纳起来,准确认识污水的内含能,将内含能有效转化为可利用的能量形式,同时,尽量减少过程耗能与二次污染,就是实质性的节能。