正交加筋复合材料夹层结构振动响应试验研究

杨 坤 叶开富 张 玮 杜 度

(中国人民解放军92578部队 北京 100161)

0 引 言

复合材料夹层结构典型形式为“三明治”结构,近年来,出现“正交加筋(方形蜂窝)不连续离散金属强结构+不连续空间填充阻尼材料”的芯层结构形式,与上下面板复合材料层合板胶接复合,形成一种填充型正交加筋复合材料夹层结构,较金属蜂窝板、复合材料三明治夹层结构等,具备更好的刚度、阻尼性能、防腐蚀等特性,加上复合材料先天的轻质高强和铺层可设计性,使得其在船舶与海洋工程结构物的减振设计中采用越来越广泛.

正交加筋夹层板作为该型结构最典型、最基础的形式,不少学者对其动力学特性进行了研究[1-3],主要采用等效参数法理论求解研究和数值仿真研究,Liu等[4]通过建立正交加筋夹层板解析计算模型,求解了正交加筋夹层板的弯曲、屈曲和振动问题.刘均等[5]考虑正交加筋的离散特性,建立了正交加筋夹层板的自由振动计算模型.考虑加筋的拉伸、弯曲和扭转运动以及加筋的惯性影响,Xin等[6]建立了正交加筋夹层板的振动和声辐射解析模型,并得到了级数解.针对正交加筋夹层板的屈曲、抗冲击问题,也有学者开展了试验研究[7],可见文献中,仅Russell等[8]研究的对象与填充型正交加筋复合材料夹层板最为接近,并通过试验和数值计算研究了填充吸能芯材、碳纤维复合材料正交加筋、碳纤维复合材料面板构成的填充型正交加筋复合材料夹层结构的冲击问题.

目前,还尚未见填充型正交加筋复合材料夹层板动力学响应问题有关研究报道,其相关振动响应特征和影响机理尚不可知,本文通过制备多种对比试验模型,并进行结构动力学试验,以试验数据对比分析多种模型的动力学响应特征和影响规律.

1 试验模型设计与制备

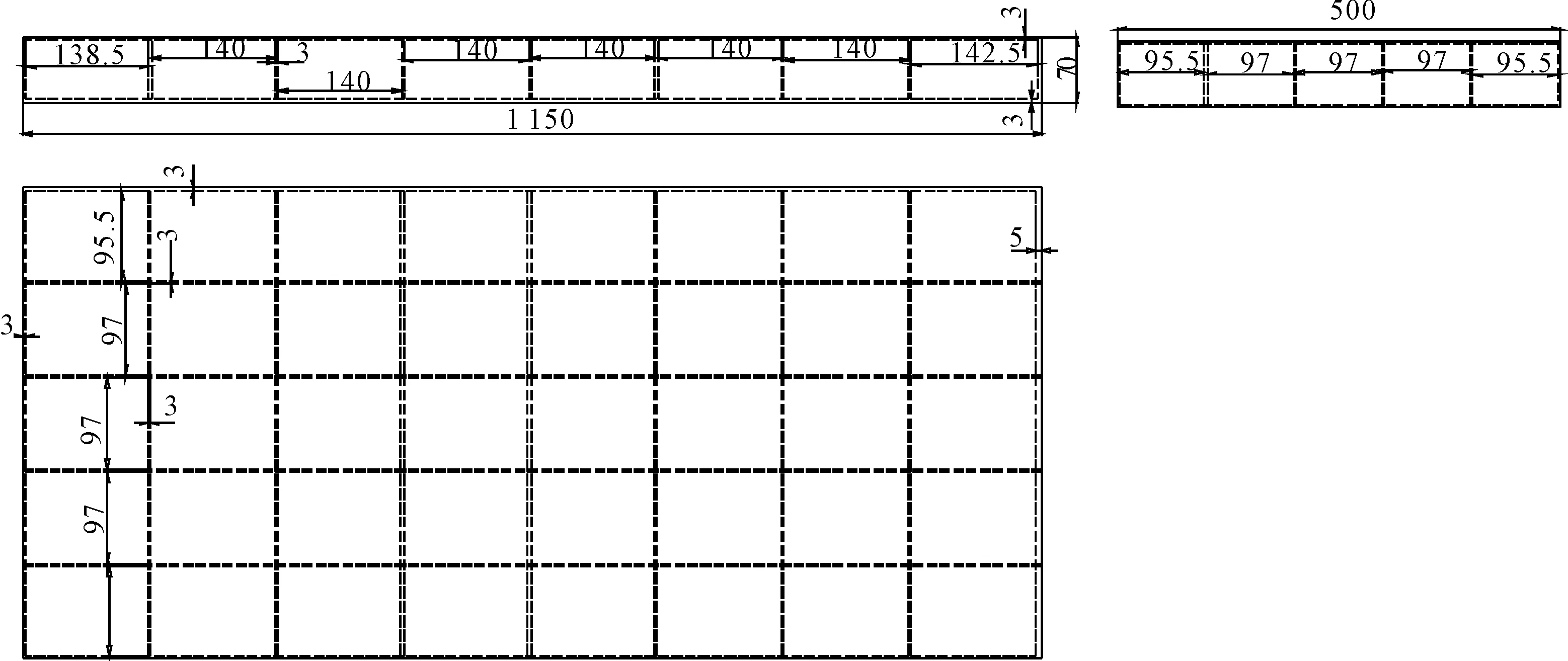

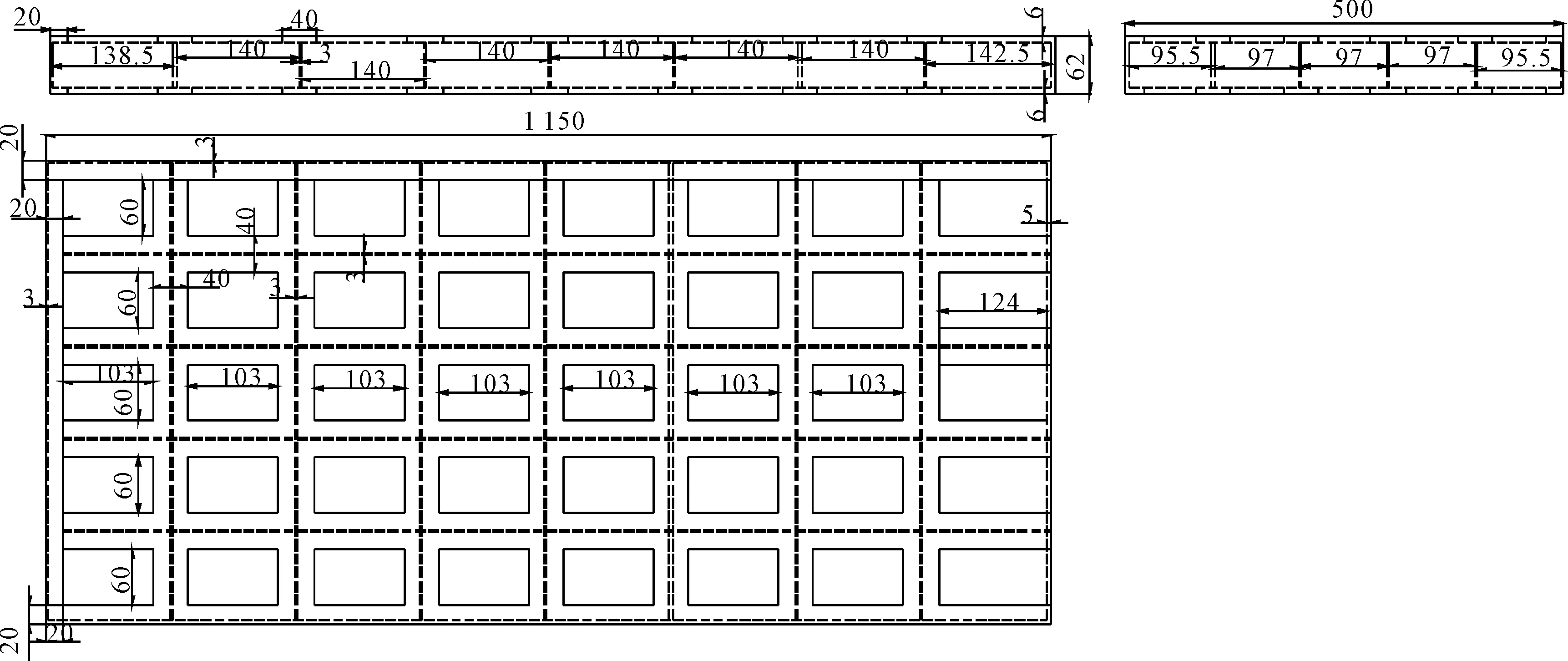

设计四个试验模型,具体是正交加筋钢质夹层板,模型1,称为钢质夹层板,具体尺寸见图1;以图2钢质正交加筋为芯层,上下面板采用玻璃纤维复合材料,通过螺栓连接的模型2,称为玻纤夹层板;以图2钢质正交加筋为芯层,上下面板采用碳/玻混杂纤维面板,通过螺栓连接的模型3,称为混杂纤维夹层板;在模型3芯层间隙中填充阻尼材料为模型4,称为填充型夹层板.图1~2中最右侧一格尺寸范围内为试验边界固定区域.

图1 钢质夹层板尺寸

图2 模型2,3,4的钢质正价加筋芯层尺寸

图3为试验模型2,3,4的钢质正交加筋芯层,图4为厚度均为4 mm的玻纤复合材料层合板和碳/玻混杂纤维复合材料层合板(黑色),其中,碳/玻混杂纤维复合材料层合板碳纤维沿较长边方向铺设,玻纤沿较短边方向,铺层全为0°;玻纤复合材料层合板采用E800多轴向布,图3~4可较为清晰地看出螺栓连接孔.

图3 钢质正交加筋芯层

图4 两种复合材料层合板

2 试验准备和试验过程

2.1 试验工装设计

图5为试验模型示意图,各试验模型夹层板采用上下两块工装板螺栓紧固夹持,底座用螺栓安装于桁架平台,图6为工装及桁架安装现场,图中左下方的螺栓用于锁紧夹层板.

图5 试验模型安装示意图

图6 工装实物

2.2 测点布置

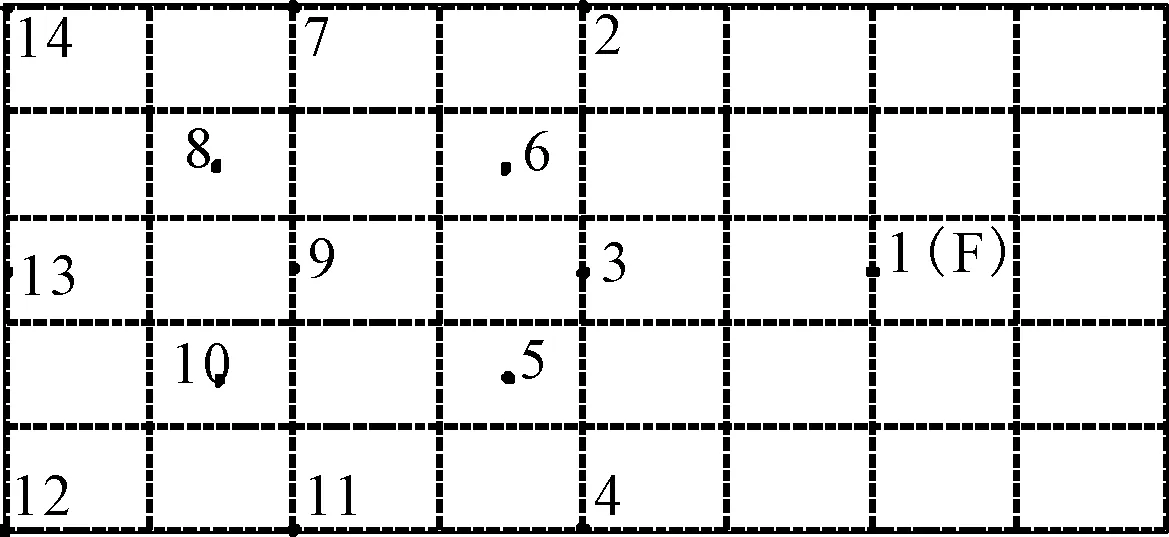

针对四个试验模型进行模态试验和动力学响应激振试验,由于锤击激励力在较高频段能量谱密度呈现下降趋势,难以激起正交加筋夹层板板格的高频局部振动,模态试验测点仅采集反映较低频段内结构整体模态的响应信号,加速度测点布置在加筋交叉处,方向垂直于板面,见图7(右端为固支端).图8为试验模型激振试验动响应测点布置图,测点1(F)为激振点,测点5,6,8和10用以采集板格局部振动信号,其他加筋交叉处测点采集反映结构整体响应的振动信号.

图7 模态测试测点布置

图8 动响应测点布置

2.3 模态试验

模态测试系统包括力锤、加速度传感器、信号采集器、级联设备、采集计算机等;激振试验测试系统包括信号发生器、功率放大器、激振器、力和加速度传感器、信号采集器、计算机、信号发生器等设备[9-10].

模态试验加速度传感器胶接固定于结构表面,分4个试验模型进行模态试验.后进行4个试验模型动响应测试,激振器采用弹性吊装方式,结构动响应激励信号采用白噪声,采集频率范围5~1 000 Hz.

3 试验结果分析

3.1 模态分析

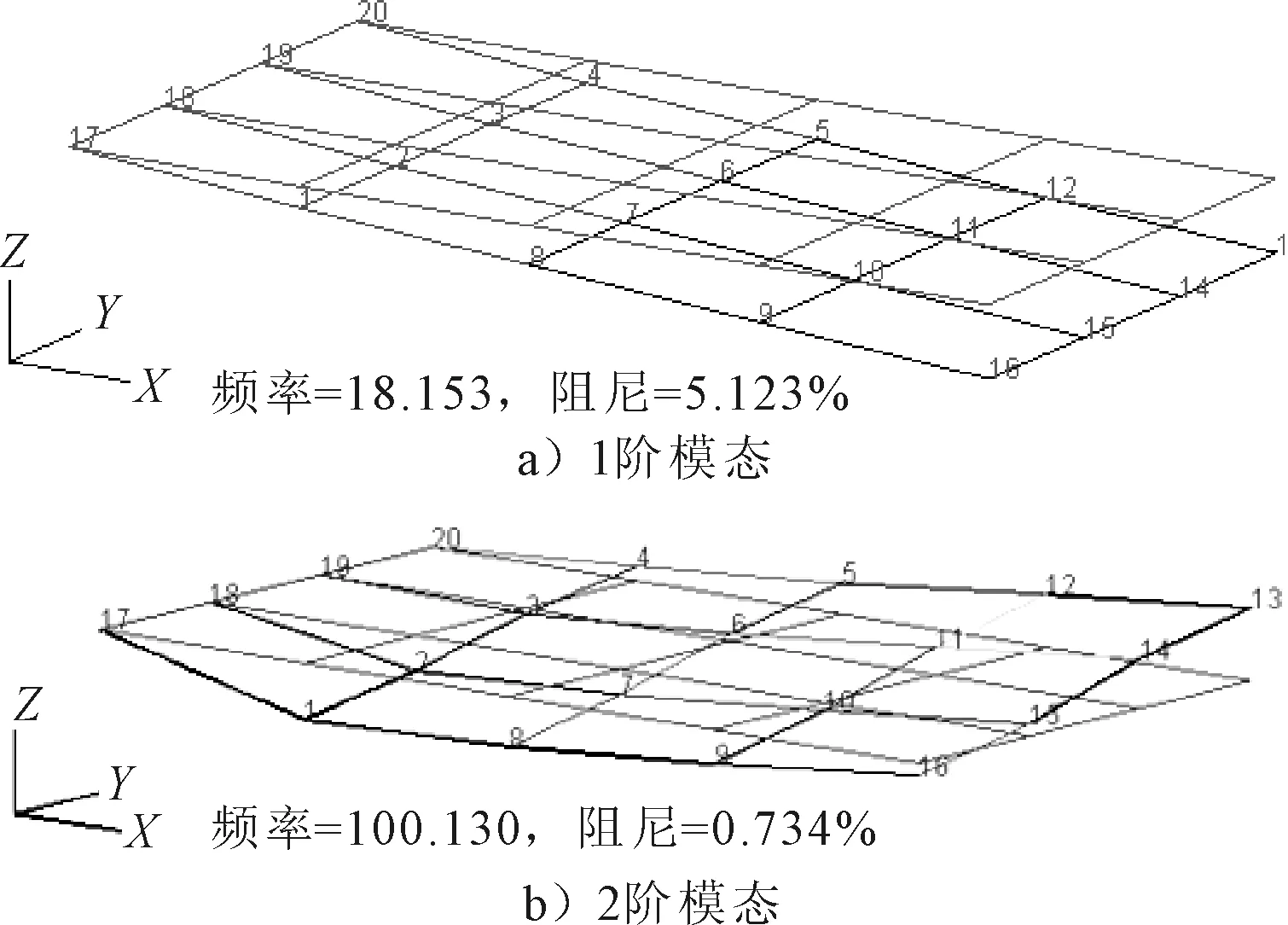

四个试验模型前2阶固有频率测试结果见表1,图9为钢质夹层板前2阶模态振型,1阶模态呈现悬臂一阶整体偏振,2阶则为扭转振动,为其他模型模态振型与之基本相同.

表1 固有频率测试结果 Hz

图9 钢质夹层板模态振型

由表1可知,填充型夹层板由于刚度较钢质夹层板小且质量稍大,导致首阶固有频率低2.6 Hz,约为14%,2阶模态频率差距受刚度和质量影响更明显;由于玻纤夹层板面板复合材料主方向弹性模量较混杂纤维夹层板要小,在两型夹层板质量基本相当(各自面板质量远小于钢质正交加筋芯层)的前提下,刚度因素起主要作用,导致玻纤夹层板首阶固有频率小于混杂纤维夹层板;填充芯材使得填充型夹层板结构重量增加,但对刚度增加却不明显,使得其较碳/玻纤维夹层板首阶固有频率低6%.

3.2 动响应分析

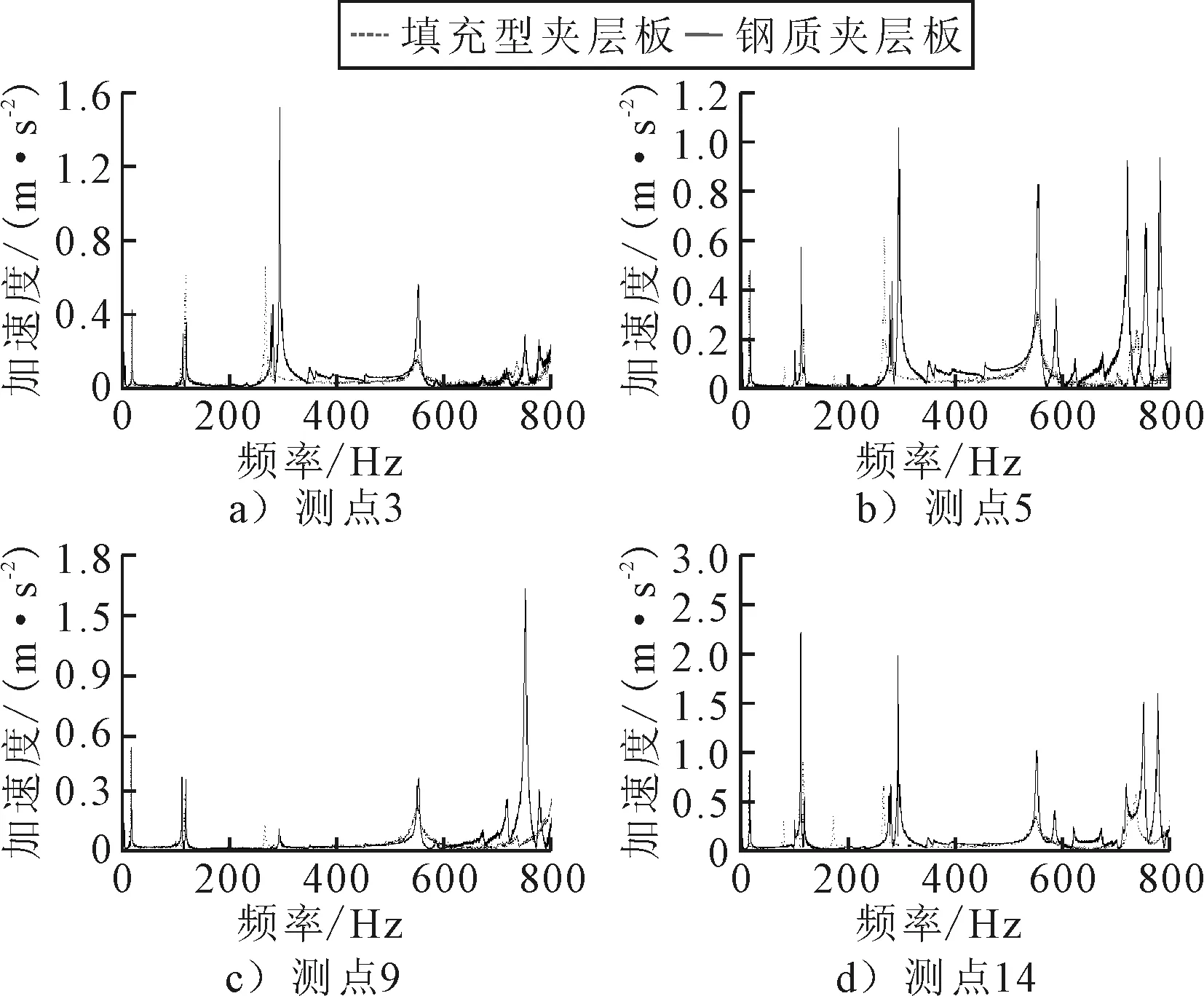

图10为钢质夹层板和填充型夹层板典型测点的加速度频响曲线,测点3和测点9代表夹层板对称线上的振动,测点5代表板格振动,测点14处于夹层板自由端,代表夹层板最大振动响应.

图10 部分测点加速度频响曲线

由图10可知:①所有测点前二阶共振峰值与模态试验结果均能对应,由于测点3和测点9处在夹层板二阶共振(f=79.2 Hz)模态振型驻线上,理论上结构振动响应为零,振动响应非常小,其他测点在该频率处有明显响应峰值;②在测试频段范围内,相比钢质夹层板,填充型夹层板的共振峰数目较少,响应幅值也要小很多;③填充型夹层板不同部位首阶响应峰值较钢质夹层板均略小,因为在低频段处于质量控制区,填充型夹层板质量略大于钢质夹层板,导致响应仅仅偏小一点,随着频率升高,逐渐进入阻尼控制区,填充材料对板格的刚度支撑和阻尼消峰作用,使得填充型夹层板减振消峰作用更明显,响应普遍小于钢质夹层板,特别是,测点5板格振动响应差异最为明显.

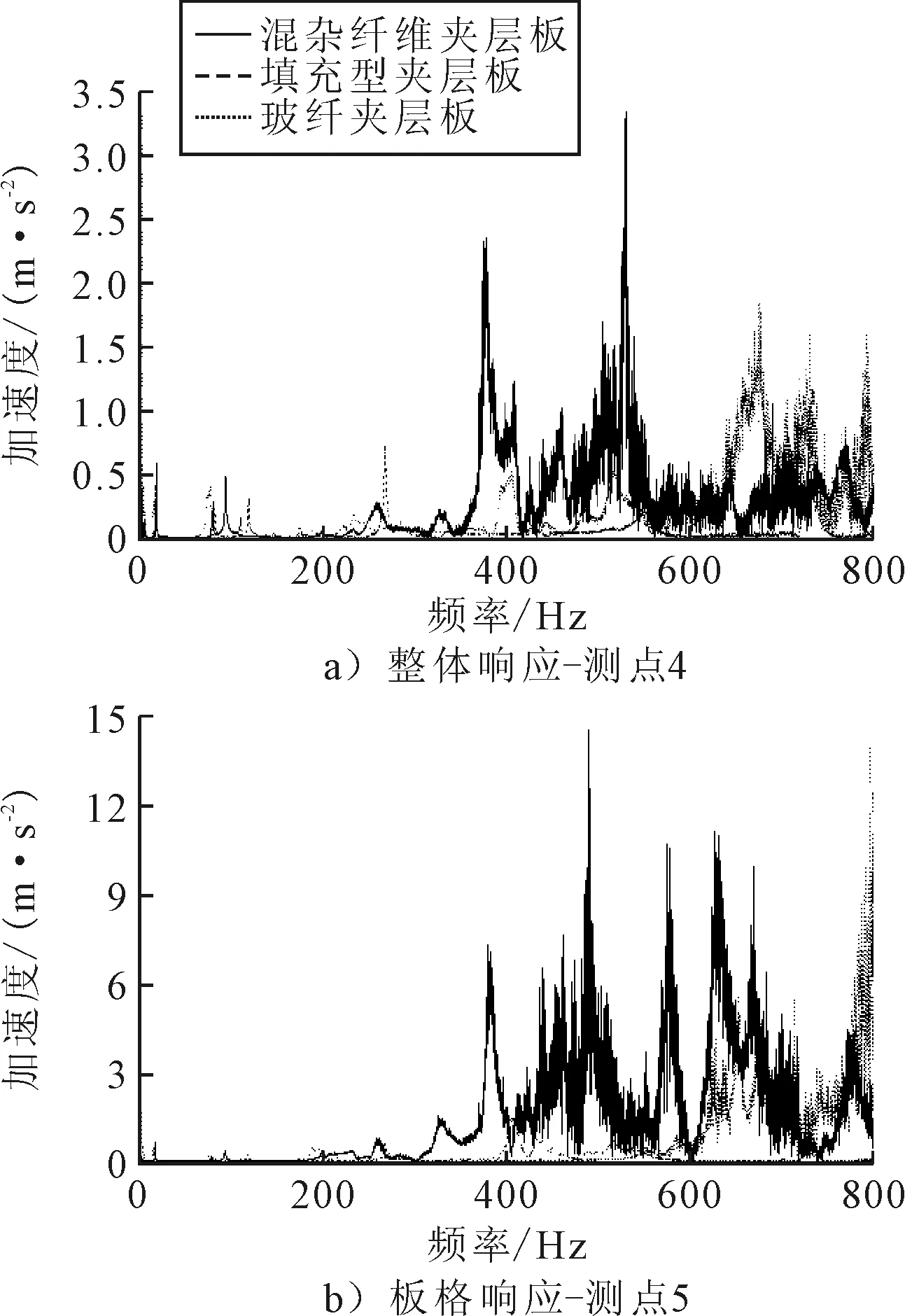

图11为玻纤夹层板、混杂纤维夹层板和填充型夹层板分别代表夹层板整体响应和板格响应的典型测点频率响应对比曲线.

图11 三种复合材料夹层板典型测点频率响应曲线

在低频段,填充芯材对夹层板板格振动的抑制作用体现还不明显,因结构低频段呈现整体响应,随着频率升高,未填充芯材的两种夹层板的板格振动(测点5)较整体振动(测点4)幅值大且共振峰数目多,填充型夹层板却很好地抑制了这种板格局部振动.测点4位于螺栓附近而测点5位于正交加筋板格中间,即使模型2和模型3不能实现复合材料面板和钢质正交加筋芯层界面的完全结合,试验结果仍较好地展现了填充型夹层板较无填充夹层板在抑制高频振动方面(包括整体和局部振动)所具备的优势.

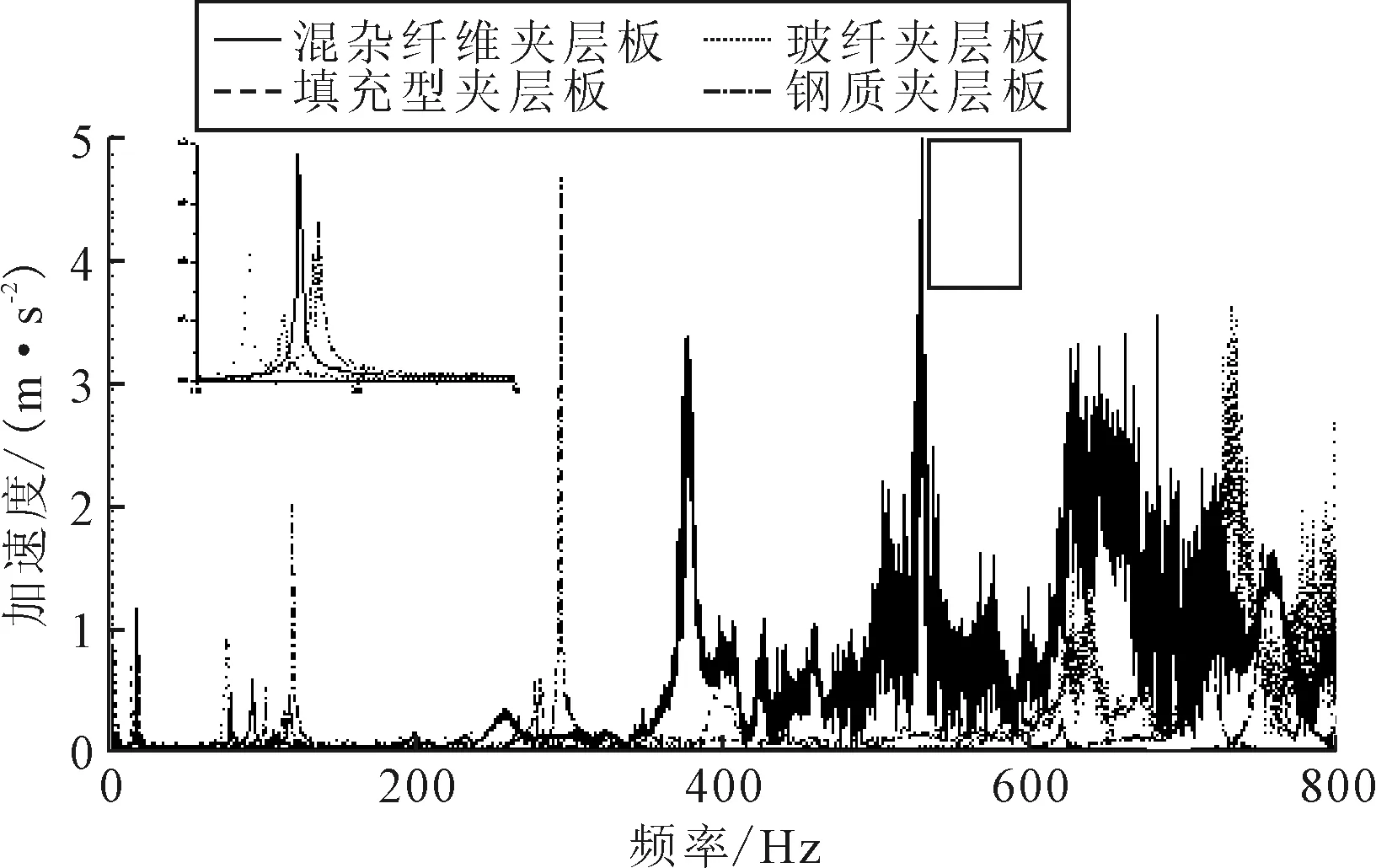

图12为四种夹层板自由端测点12的频率响应曲线.

图12 夹层板测点12频率响应曲线

由图12可知,四种夹层板首阶共振峰值大小依次为:混杂纤维夹层板>钢质夹层板>玻纤夹层板>填充型夹层板,主要是因为混杂纤维夹层板刚度较钢质夹层板要小,且阻尼性能较差,所以其响应最大;玻纤夹层板刚度虽然最小,但由于其玻纤面板阻尼性能较碳/玻混杂纤维面板要好,其响应峰值相对较小;虽然钢质夹层板阻尼性能最差,可其刚度和重量都较大,响应峰值在混在纤维夹层板和玻纤夹层板之间;填充型夹层板由于同时具备较好的刚度和阻尼性能,且其重量最大,其峰值响应在所有夹层板中最小,首阶共振峰值大幅降低.

表2为四种夹层板各测点的平均加速度级.

表2 各夹层板平均加速度级 dB

由表2可知,在整个测试频段范围内,响应大小顺序为:混杂纤维夹层板>玻纤夹层板>钢质夹层板>填充型夹层板,填充型夹层板平均加速度级最小,较相应未填充夹层板降低约28 dB,较钢质夹层板降低7.6 dB.结合填充型夹层板重量仅较钢质夹层板重量增加约20%,结构刚度减小约16%,却得到降低7.6 dB的减振效果,有力说明了工程承载结构若采用复合材料和高分子材料进行减振设计,可考虑这种“钢质正交加筋芯层确保结构主要刚度,面板采用碳/玻混杂纤维复合材料同时保证质量较轻且刚度不大幅下降,加筋间隔填充阻尼材料保证结构高频振动抑制效果“的设计思路.

4 结 论

1) 填充型夹层板重量较钢质夹层板大,刚度小,其首阶模态频率低约14%.

2) 填充型夹层板较无填充复合材料夹层板和钢质夹层板具备对高频振动更优异的抑制能力,包括结构整体响应和局部响应,平均加速度级最小,较钢质夹层板降低7.6 dB.

3) 相比其他三型夹层板结构,由于填充型夹层板具备最优异的阻尼性能,同时其重量又最大,其首阶共振峰值响应最小,较其它三者大幅降低.