超超临界塔式锅炉燃烧优化试验研究

顾 伟

(徐州华润电力有限公司,江苏徐州 221000)

0 引言

随着我国电力行业的飞速发展,燃煤锅炉的发电容量不断增大,在现阶段超临界与超超临界大型高参数机组已经成为发电生产的主力军[1]。与此同时,燃煤机组的运行方式决定了发电过程中不可避免地会产生大量污染物,对此国家也制定了新的环保标准。因此,如何在达到严格环保标准的基础上不断保持高参数机组的燃烧运行效率,成为目前燃煤发电行业亟需解决的重要问题。

针对大型高参数机组锅炉的燃烧优化问题,许多学者通过数值模拟或者现场试验的方式对其进行了研究。应明良等[2]以及袁宏伟等[3]对于600 MW 超临界对冲燃烧锅炉进行了低氮燃烧器的改造以及运行调整研究,有效降低了其NOx的排放浓度并优化了运行参数;邹磊等[4]对于某1000 MW 超超临界Π 型锅炉进行了低氮燃烧技术改造并进行了性能优化试验,能够降低NOx排放浓度的同时兼顾减少CO 排放和飞灰含碳量导致的运行损失;张晓宇[5]对某600 MW 超临界四角切圆燃烧锅炉进行试验数据分析,并采用数值模拟方法优化燃烧器工况。然而,以上学者对于1000 MW 超超临界塔式锅炉的燃烧优化研究较少,故当前此类型机组锅炉的燃烧优化缺乏一定技术参考。

通过对某1000 MW 超超临界塔式锅炉开展燃烧优化试验,考虑了运行氧量、配风方式、CCOFA(紧凑燃尽风)风门开度和SOFA(分离燃尽风)风门开度等运行参数对于锅炉热效率以及NOx排放浓度的影响,研究寻找出适合于超超临界塔式锅炉燃烧运行的优化参数。

1 设备简介及存在问题

1.1 试验对象

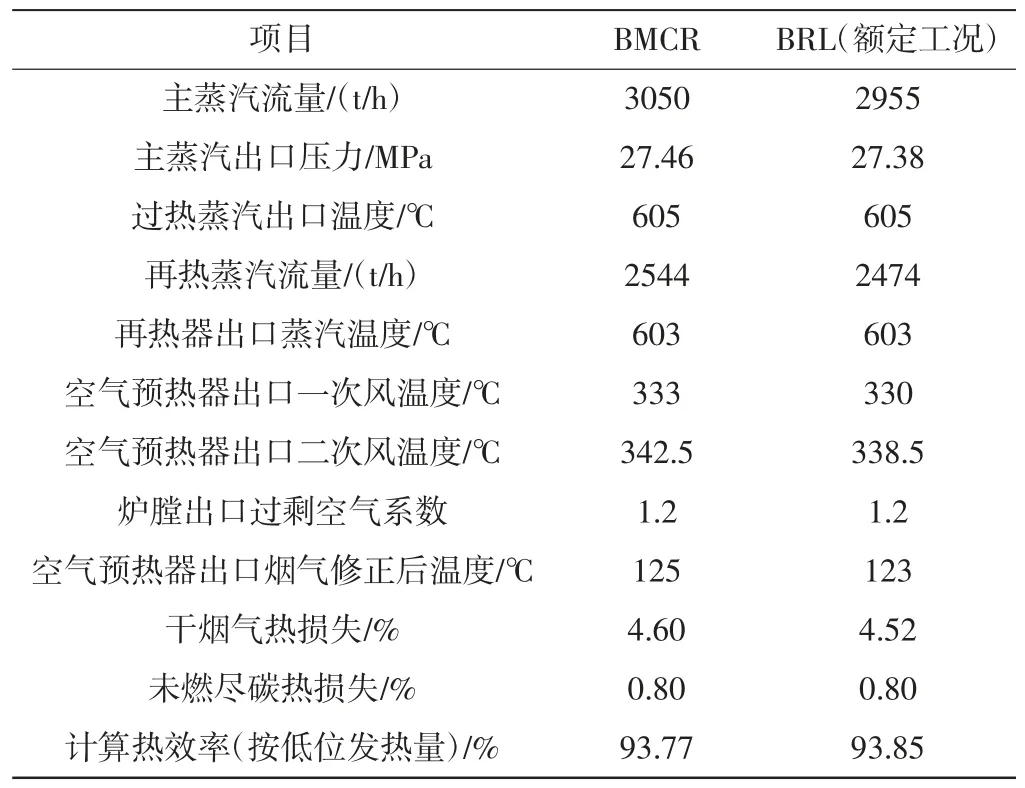

以某1000 MW 超超临界直流塔式锅炉为试验研究对象,锅炉型号为SG-3050/27.46-M53X,变压运行、螺旋管圈,采用单炉膛塔式布置形式、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、全钢悬吊构造、露天布置。采用6 台ZGM133 中速辊式磨煤机、正压直吹式制粉系统,5 台磨运行带锅炉BMCR(锅炉最大连续蒸发量)工况,1 台磨备用。主要设计参数如表1。

表1 锅炉主要设计参数

1.2 锅炉燃烧存在问题

为了对对象锅炉进行燃烧优化调整试验,首先进行了1000 MW 负荷下的摸底试验。在摸底试验工况中,A 磨~F 磨运行,表盘运行氧量显示为3.75%,SOFA 风门开度为95%,CCOFA 风门开度为85%,NOx排放浓度为271 mg/m3,排烟温度为132.0 ℃,排烟热损失为5.98%,底渣含碳量为0.5%,飞灰含碳量为1%,锅炉热效率为93.14%。

从摸底试验中可以看出,对象锅炉的燃烧情况并不理想,主要表现在:①NOx排放浓度较高,为271 mg/m3;②排烟温度和排烟热损失较高,均超过了设计值;③锅炉效率不高,低于设计值93.77%。

因此,为提高机组的环保效益和经济效益,对象锅炉的燃烧过程需要进行优化。

2 试验方法

针对以上对象锅炉燃烧中存在的问题,笔者开展现场试验,进行燃烧运行参数的调整与合理搭配,从而改善锅炉的NOx排放浓度以及锅炉热效率,寻找出锅炉燃烧优化运行方式。

根据与NOx排放浓度及锅炉热效率相关的锅炉燃烧参数[6],主要开展了变氧量、变配风方式、变CCOFA 风门开度、变SOFA 风门开度特性试验。试验过程严格遵从电厂热工试验规程[7-9]。

整理试验数据,NOx计算公式结果修正依据文献[10]进行,而锅炉热效率的计算方法依据标准ASME PTC4 执行。

3 试验结果与分析

3.1 变氧量特性试验

一般来说,锅炉运行氧量调整的目标是使排烟热损失q2、化学未完全燃烧热损失q3、机械未完全燃烧热损失q4三者之和较小的同时,也要保证较低的NOx浓度浓度和较高的安全运行水平。

变氧量试验在对象锅炉1000 MW 负荷下进行,维持主要运行参数稳定不变,分别控制运行氧量为2.5%、3.0%、3.5%。

试验结果表明,随着运行氧量的增加,排烟热损失升高,分别为5.22%、5.28%、5.61%;飞灰可燃物含碳量为1.3%、1.1%、1.0%,底渣含碳量为1.7%、1.6%、0.5%,运行氧量低于3%时的灰渣含碳量较高。

如图1 所示,运行氧量为2.5%、3.0%、3.5%时,锅炉热效率分别为93.63%、93.57%、93.31%,呈先缓后急的下降趋势;NOx排放浓度呈显著升高趋势,分别为136 mg/m3、167 mg/m3、183 mg/m3。NOx排放浓度升高是由于运行氧量是由总风量来控制的,而总风量变化一般不改变各级燃烧空气的比例,所以增加运行氧量也就增加了燃料型NOx的生成量,运行氧量的增加也会使燃烧区域的中心温度增加,热力型NOx生成量进而增加,因此总的NOx排放浓度随运行氧量升高而显著增加。

图1 氧量对锅炉热效率和NOx排放浓度的影响

从试验结果分析,低运行氧量运行下排烟热损失较小,抵消了飞灰、炉渣含碳量升高带来的负面影响,其锅炉热效率也较高。从风机电耗来看,送、引风机电流随着运行氧量的降低呈下降趋势。低运行氧量时送引风机电流较小时,辅机电耗也较小,但运行氧量过低容易在锅炉水冷壁附近形成强烈的还原性环境[11],加剧水冷壁高温腐蚀,增加锅炉运行风险。运行氧量过低也容易导致炉内还原性气氛强烈,熔点较高的Fe2O3还原为熔点较低的FeO[12],大大降低灰熔点,加重受热面的结渣和积灰。

因此,综合考虑锅炉运行的安全性、经济性和环保性,在1000 MW 负荷,应该将运行氧量控制在3.0%~3.2%。此时,NOx排放浓度在167 mg/m3左右,符合环保要求且能够减少水冷壁高温腐蚀影响。

3.2 变配风方式试验

燃煤锅炉的主要二次风配风方式有均布、束腰、鼓腰、正塔式、倒塔式等。其中均布配风能够保证炉内热负荷均匀且燃烧稳定,适用于燃烧稳定的大负荷工况;束腰配风有利于提高局部断面热负荷,适用于燃烧不稳定或小负荷燃烧;而正塔配风有利于煤粉和空气充分混合,适用于多种工况[13]。但是不同方式的配风对锅炉热效率和NOx排放浓度的影响也不同,需要通过试验来确定。

表2 试验工况下二次风风门开度设置 %

表2 为试验工况下二次风风门开度设置。试验通过改变各燃烧器层直吹风、偏转二次风风门开度来实现配风方式的改变。3 个试验工况的配风方式依次为均布、束腰、正塔。试验期间,维持负荷、蒸汽参数及磨煤机运行工况稳定,SOFA 风门开度均为70%,CCOFA 风门开度均为55%左右,运行氧量为3.0%,保持其他运行参数基本一致。

如图2 所示,均布、束腰、正塔方式下的锅炉热效率分别为93.86%、93.62%、93.38%,NOx排放浓度分别为122 mg/m3、96 mg/m3、136 mg/m3。三种配风方式下,均布配风方式的锅炉热效率最高。正塔方式下NOx排放浓度最高,束腰配风方式下NOx排放浓度最低。从试验结果分析,由于塔式切圆燃烧锅炉主燃烧区高度较大,可以确保燃烧喷嘴之间有足够的间距[14],主燃烧区风量分配的改变对该区域内分级燃烧效果影响显著,而本对象锅炉的燃烧器设计又体现了较为突出的分级配风机理,因此,均布配风较为均匀的供风方式与燃烧器的分级配风进行了柔性对接,可以兼顾较好的锅炉热效率和较低的NOx排放浓度。

图2 配风方式对锅炉热效率和NOx排放浓度的影响

因此,1000 MW 负荷下,建议采用均布配风方式。

3.3 变燃尽风量试验

燃尽风的设计是为了实现空气分级燃烧,抑制燃烧过程中的NOx的生成量,其中又分为紧凑燃尽风(CCOFA)和分离燃尽风(SOFA),两者的风量对于空预器出口的CO 体积浓度、锅炉热效率、NOx排放浓度有重要影响[15]。

3.3.1 CCOFA 风门开度试验

变紧凑燃尽风试验期间,将CCOFA 风门开度由80%降低至65%。两个工况下运行氧量控制在3.2%,SOFA 风门开度为95%,其余运行参数均保持基本一致。

如图3 所示,CCOFA 风门开度80%和65%两个工况下锅炉热效率分别为93.78%、93.54%,风门开度为80%时的锅炉热效率较高;CCOFA 风门开度为80%时NOx排放浓度为103 mg/m3,开度为65%时NOx排放浓度为126 mg/m3,CCOFA 风门开度减小NOx排放浓度上升。

图3 CCOFA 对锅炉热效率和NOx排放浓度的影响

随着CCOFA 风量的增加,锅炉热效率升高明显,NOx排放浓度则下降显著。主要原因是在此燃烧系统中CCOFA 位于主燃烧器区域,总风量不变时,CCOFA 风门开大,主燃烧器区域内运行氧量增加,燃烧加强,锅炉热效率提高。由于CCOFA 位于主燃烧器区域的上部,CCOFA 风量增加后,主燃烧器区域下部风量相对减少,该区域内分级燃烧效果加强,而CCOFA 又距离SOFA 风较远,对SOFA 风的分级燃烧效果几乎没有减弱的影响,因此NOx排放浓度下降。

因此,1000 MW 负荷时CCOFA 风门开度应尽可能开大,宜设置在80%开度以上,有利于进一步提高锅炉热效率,并从一定程度上降低NOx 排放浓度。

3.3.2 SOFA 风门开度试验

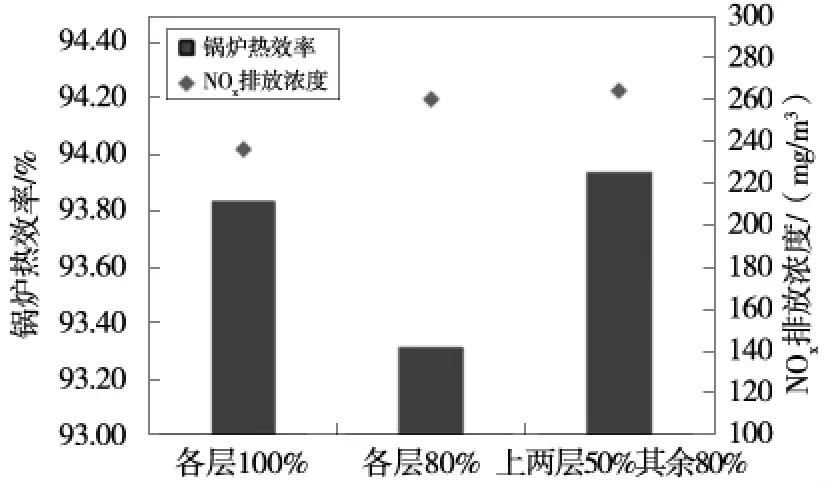

变SOFA 风门开度试验共3 个工况,各工况SOFA 风门开度依次为各层100%、各层80%、上两层50%其余层80%。试验期间,维持负荷、蒸汽参数及磨煤机运行工况稳定,运行氧量控制在3.2%左右,保持其他运行参数基本一致。

如图4 所示,SOFA 风门开度各层100%、各层80%、上两层50%其余层80%三个工况的锅炉热效率分别为93.84%、93.32%、93.94%,NOx排放浓度分别为237 mg/m3、261 mg/m3、265 mg/m3。

SOFA 风门开度上两层50%其余层80%时锅炉热效率最高,其次是各层100%。对于NOx排放浓度则是SOFA 风门开度越大,NOx排放浓度越低。

图4 SOFA 对锅炉热效率和NOx排放浓度的影响

NOx排放浓度随SOFA 风比例的增加而下降,原因是总风量不变时,SOFA 风量增加后,主燃烧区域风量相对减少,从而加强了炉内分级燃烧的效果,燃料型NOx的生成受到限制,锅炉热效率的变化则正好相反。

综合考虑,SOFA 风可结合CCOFA 风门同步调整,在开大SOFA 风门的同时也应提高CCOFA 风量,从而兼顾锅炉热效率和NOx排放浓度的双收益。1000 MW 负荷时,建议控制SOFA风门开度在80%以上。

3.4 1000 MW 负荷综合优化试验

根据上述变氧量、变配风方式、变CCOFA 风门开度、变SOFA 风门开度特性试验结果,综合调配试验获得的燃烧运行参数,对本文对象锅炉进行1000 MW 负荷综合优化试验。优化工况中,控制运行氧量在3.2%左右,SOFA、CCOFA 风门开度分别设置在95%左右,采用均布配风方式,对于制粉系统则采取了开大热风门关小冷风门操作。优化试验和摸底试验工况对比结果见表3。

表3 优化试验和摸底试验工况对比

通过优化,锅炉热效率为93.92%,较摸底工况热效率提高0.78%,且超过了锅炉设计热效率;NOx排放浓度为216 mg/m3,较摸底工况下降55 mg/m3;排烟温度为114.4 ℃,较摸底工况下降17.6 ℃,且小于锅炉设计排烟温度。

综上所述,按照笔者开展的变氧量、变配风方式、变CCOFA 风门开度、变SOFA 风门开度特性试验所提出的燃烧运行优化参数,所进行燃烧优化综合试验的结果好于锅炉原先工况,NOx排放浓度和排烟温度大幅下降,锅炉热效率显著提高。

4 结论

(1)在1000 MW 负荷,将机组锅炉运行氧量控制在3.0%~3.2%,此时的NOx排放浓度较低,能够符合环保要求。

(2)对于本文对象锅炉而言,均布配风方式的热效率最高,正塔方式下NOx排放浓度最高,束腰配风方式下NOx排放浓度最低。总体来说,1000 MW 负荷下采用均布配风方式,可以兼顾锅炉较好的热效率、较低的NOx排放浓度。

(3)在1000 MW 负荷,将CCOFA 风门开度设置在80%~100%之间,SOFA 风门开度在80%以上,可保持较高的锅炉热效率和较低的NOx排放浓度。

(4)根据开展的运行氧量、配风方式、CCOFA 风门开度、SOFA 风门开度特性试验所获得燃烧运行优化参数,所进行的燃烧优化综合试验的结果好于锅炉原先工况,NOx排放浓度和排烟温度大幅下降,锅炉热效率显著提高。因此,通过分析试验数据提出的1000 MW 塔式炉燃烧运行参数能够为该类型锅炉的运行和设计提供试验数据支撑。