高炉热风炉系统红外成像监测技术开发与应用

于占忠

(首钢京唐钢铁联合有限责任公司炼铁作业部,河北唐山 063200)

1 高炉热风炉系统现状

高风温是现代高炉炼铁的重要技术特征和发展方向,提高风温可以有效降低燃料消耗,提高高炉能量利用效率[1]。首钢京唐公司拥有2 座5500 m3高炉,每座高炉配备4 台BSK 顶燃式热风炉,设计风温1300 ℃。

1.1 热风炉系统存在的问题

热风系统(热风炉本体和管系)普遍存在高温点开裂问题,且次数增加、程度加重。京唐热风系统设计规范要求热风炉本体温度<150 ℃,热风管道温度<200 ℃。然而,热风炉本体和热风管道存在多个高温点,如京唐2#炉热风炉本体预埋电偶(16 点)的检测温度平均为128 ℃,其中有5 点温度>150 ℃。统计显示:2014 年热风炉炉壳开裂累积57 次,2015 年热风炉炉壳开裂累积30 次,2016 年热风炉炉壳开裂累积58 次,且开裂部位主要集中在14-16 带。热风系统波纹管投产后陆续出现高温点(设计要求温度<200 ℃)和开裂现象。如图1 所示。

1.2 人工巡检的局限性

高炉热风炉(炉壳和管系)属于超高温区域(内部热风温度1400 ℃),高温下薄弱点不同程度地发生开裂,存在极大的安全隐患。高炉热风系统尚无预测或反馈措施和手段,只依赖每2 h一次的例行人工巡检。人工巡检存在2 个问题:①受场地和时间限制,存在较大的局限性和偶然性。巡检路线受平台、高温点分布以及巡检时间不确定性的影响,热风炉炉壳状态无法实现全面、全天候监测;②炉壳开裂具有突发性,巡检人员的安全无法保证,存在较大的安全隐患。为不影响高炉热风炉正常生产运行,首要任务是将现有热风系统的不安全因素全面、详细、实时地监控起来,并对监控数据信息进行处理,以便将热风系统控制在安全运行范围内。

图1 热风炉炉壳和热风管系波纹管开裂烧出

2 热风炉红外成像监测系统开发

2.1 热风炉红外成像系统

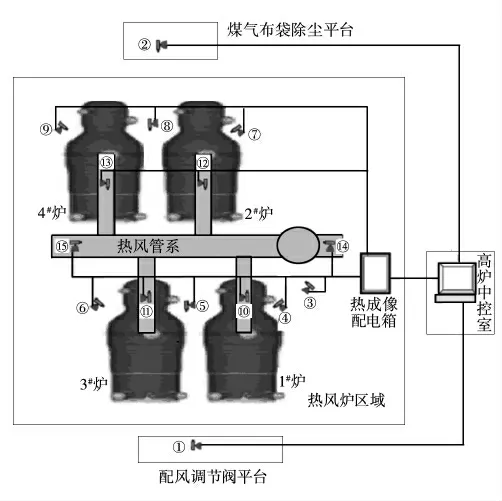

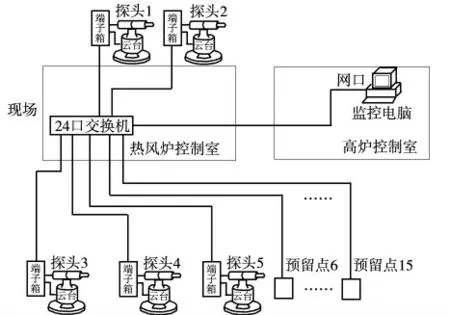

热风系统红外成像监测系统设置15 个温度监测点,其中热风炉炉壳温度监测点9 个,热风管系监测点6 个。在考虑成本情况下,经现场考察,拟设置5 个固定热成像仪测温点,另设1 个移动式测温点。各红外热成像仪的监测画面通过光纤实时传输到监测计算机。计算机对画面进行在线显示,同时建立数据库,将监测点数据进行自动分析和处理,绘制各区域的温度变化曲线,给出各区域温度变化速率,异常点的报警。如图2 所示。

2.2 热风炉红外成像系统原理

图2 热风系统红外成像监测系统

红外热像仪根据物体不同温度下辐射红外线强度不同的原理,利用红外探测器和光学成像物镜,接收被测目标的红外辐射能量分布图形反映到红外探测器的光敏元件上,从而获得红外热像图,这种热像图与物体表面的热分布场相对应,通过换算获得被测物体不同区域的温度分布[2]。红外热像仪测量得到的数据传输给计算机系统,计算机软件对数据进行整合、分析、处理,得到有用的信息,并通过简单明了的界面呈现给操作者。利用红外成像设备完成测试工作,具有全天候、覆盖范围广等优点,图3为热风炉红外成像监测图。

图3 热风炉红外成像监测图

2.3 热风炉红外成像系统开发

主要目标:以京唐高炉热风系统为对象,开发首钢京唐热风系统红外成像监测技术。主要研究内容:①硬件及网络构架方案与实现;②程序代码编写与软件系统的开发。

热风系统红外成像技术要实现或满足的功能:①监测功能,可疑区域内热风系统的监测范围覆盖区,时序上实现连续监测,对表面温度的监测结果上要趋势可靠、精度足够高;②达到一定温度后的报警功能,依据设计规范热风管道<200 ℃、热风炉本体150 ℃,按接近该温度的程度,进行警示或报警,并给出警示区域位置(精度0.5 m);③对超过设计规范的部位或区域,除上述温度监测数据外,记录一段时间的视频数据信息,并能回放;④系统应具有较强的兼容和再开发性。将研究开发的红外成像技术应用到实际生产中,保证大型高炉热风系统安全稳定运行。

3 热风炉红外成像监测系统应用

3.1 热风炉红外成像监测系统架构

根据京唐1#高炉4 台热风炉的布置和内部设备连接情况,为实现热风炉炉壳(14-16 带)和热风管系(热风支管和热风主管)区域的测温监测覆盖,经现场考察,设置5 个固定热成像仪测温点,另设1 个移动式测温点。如图4 所示,探头1 在高炉控制室高架桥下;探头2 在高炉煤气布袋除尘系统最上层平台;探头3 在热风炉框架上顶东西向中心线东端点;探头4 在热风炉框架上顶东西向中心线中心点;探头5 在热风炉框架上顶东西向中心线西端点。

每点热成像仪均设自动旋转云台,其中探头1 和探头2 是支撑式云台,探头3、探头4、探头5 是悬挂式云台。通过各云台的旋转,实现热成像仪对全部监测目标区域的定时扫描或定点监测。移动红外热成像仪的设置点根据各固定点的监测结果,对最危险区域,且周边有管道或设备遮挡,无法通过固定探头直接监测时,近距离设置移动红外热成像仪进行连续监测。

红外热成像仪监测画面通过光纤实时传输到监测计算机。计算机对各画面进行在线显示,同时建立数据库,将所监测点的数据进行自动分析和处理,绘制各区域的温度变化曲线,给出各区域温度变化速率、异常点的报警。

图4 热风炉红外成像监测系统架构

3.2 红外成像监测系统应用中存在问题及解决方案

(1)材料自身的红外辐射发射特性是热成像仪对热风炉炉壳准确测温的关键。在前期热风炉测试中发现,相同温度下,同一设备不同区域热成像仪测量的温度不同。分析原因是设备不同表面材料的辐射率不同,产生的红外辐射能量不同,当整个监测对象用固定辐射率换算温度时,产生较大误差。

解决方案:①调研热风炉炉壳表面不同材料(母材钢板,焊缝材料,防锈漆等)的红外辐射率;②采用接触式表面测温仪,对不同材料的代表区域进行表面测温,与红外热成像仪的测温比较,确定不同材料区域的接收红外辐射率;③各测量点的监测区域设置不同的红外辐射率,获得该区域准确的热成像监测温度;④定期用接触式表面温度计进行局部检验校正,保证红外热成像仪测温结果的长期准确性。

(2)红外热成像仪测点的设置。首钢京唐每座高炉有4 座热风炉,采取错位矩形布置。现场考察发现,除北侧相对开阔无遮挡外,其他三侧周边均有许多设备,难以找到完全覆盖的红外热成像仪安装点。近距离监测的设备区域有限。此外,4 个热风炉内部管道和阀门密布,没有能覆盖所有监测区域的定向安装点。

解决方案:通过多设测量点和采用旋转云台的方式,实现所有区域的全覆盖监测。自动旋转云台对监测区域的扫描频率也完全满足监测要求。对局部遮挡区域,通过比较周边监测区域的温度变化和用表面温度计进行直接测量后,如认为是危险区域,则设置可移动的红外热成像仪进行在线监测。

(3)数据分析处理。系统设置多点红外热成像测温仪将实时产生海量数据,而热风炉炉壳状态的变化又是一个相对缓慢且持续的过程。因此,要求计算机系统对海量数据进行筛选和比较,获得需要的关键部位参数、变化过程,并准确预测变化趋势和可能的风险。

解决方案:根据所监测的热风炉炉壳区域,建立对应的数据库。开发温度数据,确保监测数据和处理结果的准确性和代表性。

4 结语

高炉热风炉红外成像监测系统,基于红外热像仪根据物体不同温度下辐射红外线强度不同的原理,利用红外探测器和光学成像物镜,接收被测目标的红外辐射能量分布图形反映到红外探测器的光敏元件上,从而获得红外热像图,热像图与物体表面的热分布场相对应,通过换算获得被测物体不同区域的温度分布。红外热像仪测量所得到的数据,传输给计算机系统,计算机软件对数据进行整合、分析、处理,得到有用的信息,并通过简单界面呈现给操作者。红外成像监测系统,可实时监测和分析数据变化,起到热风炉炉壳及热风管道开裂预防和报警功能,适用于炼铁高炉热风炉系统,实现实时监测和数据分析,替代热风炉危险区域的巡检人员,消除安全隐患,确保安全生产。