甲醇制烯烃装置腐蚀分析及基于风险的检验

蒋金玉,崔志峰,陆秀群,程 伟

(1.合肥通用机械研究院有限公司,安徽合肥 230031;2.合肥通用机械研究院特种设备检验站有限公司,安徽合肥 230031)

0 引言

我国是一个煤多油少的国家,煤炭储量为世界第三位,石油资源却相对短缺,2018 年原油对外依存度已达69.8%[1]。随着国际原油价格的大幅度上涨,依靠石油资源制备低碳烯烃的传统工艺受到了很大制约。利用煤制成的甲醇合成低碳烯烃(MTO)的新型技术对我国具有重大意义。

1 甲醇制烯烃工艺简述

为贯彻“原料多元化”的能源发展方针,各方正积极探索石油(石脑油)路径以外的烯烃生产路径,研究重点主要包括煤制烯烃(CTO)和甲醇制烯烃(MT0)[2]。CTO 过程中最关键的是MTO工艺。最近几年,利用煤制成的甲醇合成低碳烯烃的新型技术获得了国内众多科研院所及大型企业的广泛重视,并取得了突破性的进展,为煤代石油的能源发展开辟了一条新的道路[3]。

目前国内拥有自主知识产权的甲醇制烯烃工艺主要有:①中科院大连化学物理研究所甲醇制低碳烯烃(DMTO)工艺;②中石化上海化工研究院甲醇制烯烃(SMTO)工艺;③清华大学流化床甲醇制丙烯(FMTP)工艺。

目前国外的甲醇制烯烃工艺主要有:①UOP/Hydro 公司的(MT0)工艺;②Lurgi 公司的(MTP)工艺。

2 甲醇制烯烃装置腐蚀分析

甲醇制烯烃装置MTO 技术特点是采用流化床反应器和再生器,连续稳定操作,采用的专有催化剂需要在线再生,以保持其活性;甲醇的转化率可达100%,低碳烯烃选择性>85%,主要产物为乙烯和丙烯,可以灵活选择乙烯/丙烯的比例。

甲醇制烯烃的主要原理是,在一定条件(温度、压力和催化剂)下,甲醇蒸汽先脱水生成二甲醚,二甲醚与甲醇的混合物气体脱水继续转化为以乙烯和丙烯为主的低碳烯烃。反应中会有中间产物二甲醚,少量有机酸、醛和酮等氧化物,副反应生成烷烃、芳烃、碳氧化物等。

MTO 工艺由甲醇转化烯烃单元和轻烯烃回收单元组成,在甲醇转化单元中通过流化床反应器将甲醇转化为烯烃,再进入烯烃回收单元中将轻烯烃回收,得到主产品乙烯、丙烯,副产品为丁烯、C5 以上组分和燃料气。

主要腐蚀介质有氢气、有机酸、氯离子、CO2等。

(1)反应器出来到急冷前232 ℃以上的高温部位会出现高温氢腐蚀。

(2)高温部分347H 材料的设备与管道,焊接时容易产生焊接裂纹[4],使用过程中操作温度在470 ℃左右,刚好在347H 材料的敏化温度范围,容易产生再热裂纹,造成设备的开裂。

(3)反应油气冷却后,当温度降低到水露点以下时,因反应生成的微量有机酸,会对相应设备与管道产生有机酸腐蚀。在急冷部分为降低酸的腐蚀,进行了注碱,但根据工艺操作要求,介质需保持偏酸性,如果注碱量不足,仍会造成设备与管道的腐蚀。

(4)生产期间或停工检修含水的场合,奥氏体不锈钢设备与管线焊缝热影响区有氯离子应力腐蚀开裂的危险。低点排凝管中水在开工升温过程中,氯化物浓缩会造成材料开裂。装置采用奥氏体不锈钢衬里的设备较多,应重点关注这些设备的氯化物应力腐蚀开裂。

(5)注碱和碱洗部分设备采用NaOH 溶液,在碳钢焊缝、应力集中区域易造成碱开裂。特别应注意温度较高部位的设备与管道。

(6)再生单元有隔热衬里的设备会出现低温硝酸盐应力腐蚀开裂,主要是再生烟气中的氮氧化物在低于露点温度时被凝结水吸收形成硝酸盐,对器壁应力集中部位的焊缝造成硝酸盐应力腐蚀开裂。

(7)催化剂引起冲刷腐蚀。流动的催化剂,不断冲刷构件的表面,使构件大面积减薄,甚至局部穿孔,主要出现在反应再生单元含催化剂的管道。

(8)保温层下腐蚀。操作温度<120 ℃的设备与管道容易出现保温层下腐蚀,奥氏体不锈钢设备会出现保温层下的氯化物应力腐蚀开裂。

(9)循环水腐蚀。水冷器中循环水流速和循环水水质控制不好,会出现循环水垢下腐蚀。

3 甲醇制烯烃装置基于风险的检验

基于风险的检验(RBI),是利用风险作为区分检验程序的优先秩序、并对其进行管理的一种方法。在一个运行装置中,风险中一个大的百分比集中在一个相对小的百分比的设备部件上。RBI 允许检验和维护资源的轮换,从而对高风险部件提供高度的覆盖率,并对较低风险的设备提供合适的检验措施。RBI 程序的一个潜在好处,是改善或至少维持相同风险等级的同时,增加工艺设施的运行次数和运行时间[5]。

3.1 RBI 评估流程

3.1.1 基础数据的采集

对评估范围内的压力容器和压力管道,进行设计制造数据、物流数据、历史检验数据的收集整理。数据内容主要包括设备(管道)编号、设备(管道)名称、材料、设计压力、设计温度、操作压力、操作温度、介质、容积、保温情况、投用时间、历史检维修情况、失效分析等。

3.1.2 单元的划分

根据风险评估的需要,依据车间管理划分、操作规程以及PFD 图将装置划分为如下单元:反应-再生单元、进料气化和产品急冷单元、产品气压缩及碱洗单元、冷热分离单元、丙烯制冷单元以及界区内火炬系统。

3.1.3 物流介质划分

装置的工艺物流数据主要依据工艺流程设计数据、车间实际采样分析数据,部分无法确定的数据采用同类装置和专家评估进行补充,经过评估分析,装置的工艺物流数据共划分111个,腐蚀性物流数据35 个。主要腐蚀介质为有机酸、H2,NaOH,CO2,CL-等。

3.1.4 定量RBI 评估

将采集到的设备和管道数据录入RBI 评估软件,识别每台设备和每条管道的失效模式和损伤机理,计算具体的腐蚀速率和应力腐蚀开裂的敏感性,评估设备与管道的失效可能性和失效后果,根据损伤机理和风险水平制定每台设备和每条管道的检验策略。对高风险高失效可能性的设备与管道提出切实可行的降险措施。

3.1.4.1 损伤机理的识别

依据设备和管道的材料、腐蚀介质、操作温度、操作压力识别每台设备和每条管道的损伤机理,统计分析每种损伤机理设备与管道占总设备与管道的百分比,找出装置内的主要损伤机理。甲醇制烯烃装置的损伤机理统计情况见图1。

图1 甲醇制烯烃装置损伤机理分布

甲醇制烯烃装置损伤机理分布统计显示,甲醇制烯烃装置中设备和管道的损伤机理主要是高温氢腐蚀、有机酸腐蚀、内衬损伤、氯化物应力腐蚀开裂、碱开裂、CO2腐蚀、催化剂引起冲刷腐蚀、保温层下腐蚀及冷却水腐蚀等。有机酸腐蚀主要发生在产品气冷却、碱洗之前的设备与管道,氯化物应力腐蚀开裂主要发生在采用奥氏体不锈钢的低温设备与管道中,走循环水的换热设备的冷却水腐蚀。因甲醇制烯烃装置原料较为清洁,与炼油装置相比,不存在湿硫化氢环境下的损伤,主要以有机酸的减薄机理为主。

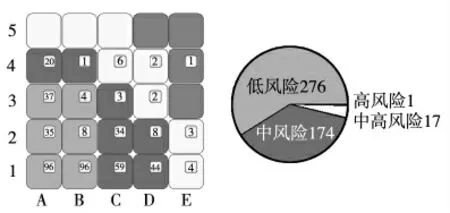

3.1.4.2 风险计算及高风险设备与管道排序

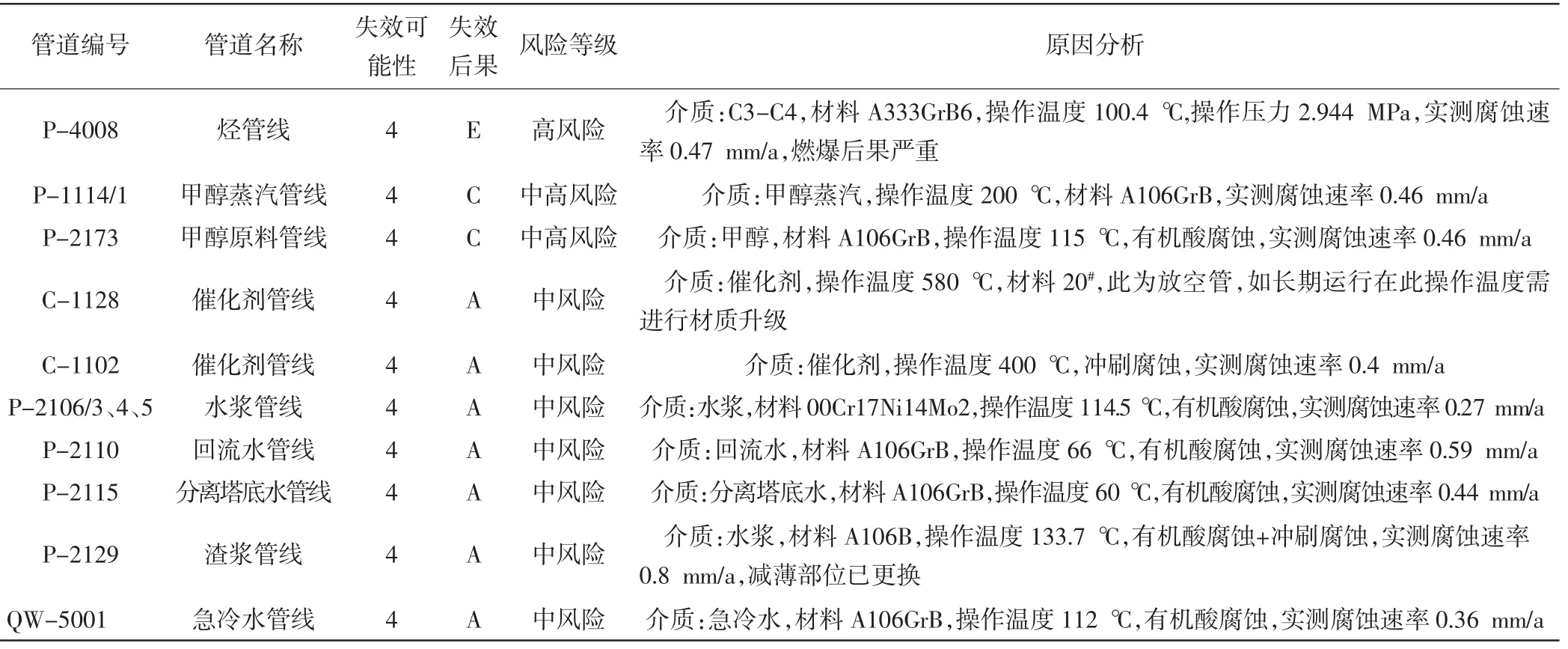

根据风险评估结果,对设备和管道进行风险排序,找出高风险高失效可能性的设备与管道,是保障装置安全长周期运行的重点。设备与管道的风险分布如图2、图3 所示。失效可能性在3 以上的管道主要为存在有机酸腐蚀、冲刷腐蚀,且实测腐蚀速率较大。主要设备与管道原因分析见表1、表2。

图2 设备风险分布

图3 管道风险分布

表1 高风险、高失效可能性设备及原因分析

3.1.4.3 制定科学合理的检验策略

RBI 检验策略主要依据设备与管道的失效模式、损伤机理和风险水平制定,针对不同失效模式采用不同的检测手段,根据腐蚀速率、开裂敏感性以及风险水平确定检验比例,既能保证缺陷的检出率,又能减少过度检验。

3.2 结论

(1)根据风险评估结果,甲醇制烯烃装置主要的风险集中在反再单元和产品气冷却单元,高失效可能性的管道集中在急冷水、渣浆、催化剂和分离塔底水的管线。

表2 高风险、高失效可能性管道及原因分析

(2)对于高腐蚀速率的管线应加强定点测厚,监测实际腐蚀速率。

(3)根据装置的工艺情况,建议采用下列腐蚀控制措施:①再生系统的露点腐蚀,应计算介质的露点温度,控制壁温在露点温度以上,否则会对设备产生严重腐蚀;②对于有机酸腐蚀,应控制介质的pH 值,有水相的部位应取样分析,注碱部位应保证持续有效的注碱量,控制流速。

(4)去分离单元的急冷水管线应加强测厚,确定实际腐蚀速率。

(5)高温管线P-1109/(1~4)、RG-4005/(1,2)、RG-4006/(1,2)材料为A106B,建议根据实际情况确定是否进行材料升级。

4 结语

通过对甲醇制烯烃装置的腐蚀分析和风险评估,找出装置高风险、高失效可能性的设备与管道,提出相应的控制措施,保障装置安全长周期运行。