运用线平衡分析提升装配线生产效率

唐宁利

(上汽通用五菱汽车股份有限公司,广西柳州 545007)

0 引言

随着经济全球化不断发展和科学技术的全面进步,汽车制造业整体能力日益加强,竞争日趋强烈。降低投入、提高产出始终是制造业不可回避的两大目标。具体到生产流水线中,如何减少生产浪费、降低单位生产成本、提高生产效率、保证质量产量输出、维持生产线节拍整体均衡性,是人们所关注的重点问题。在操作过程中,广泛采用生产线线平衡率来评估生产流水线综合性能的好坏,同时也能反应流水线标准化水平和岗位柔性的可行性。结合线平衡墙原理,介绍线平衡墙分析方法和在发动机装配线的改进实例。

1 线平衡墙的作用

(1)线平衡墙是用于分析生产流水线各工位平衡状态的一种工具,它直观地显示生产线的目标单件工时、实际单件工时、各工位的周期时间(包括增值时间、非增值时间)等各种信息,以便于分析生产线的改进空间和方法。

(2)装配线的均衡程度不仅影响装配线生产线的整体效率,尤其对于高负荷的工位而言,不但作业标准化得不到保障,并且由于时间裕度不足,员工容易忽略质量检查,进而影响到产品质量输出。因此需通过科学严密的作业排布,合理的工艺规划及设备改进,使生产线达到一种整体均衡的状态。既可以提高整线产出,削减多余的操作人员,又能消除瓶颈工位,提高劳动产率。

(3)线平衡墙对生产线的作用是:①优化与提高操作人员的作业效率;②均衡各工位的作业负荷;③减少在制品数量及线旁物料存量;④实现全员岗位柔性;⑤提升团队精益生产管理的素质。

2 线平衡分析的方法

平衡墙制作步骤:①逐个工位拍摄作业视频记录若干次作业过程;②对照SOS 标准化清单提取所有作业步骤的顺序与时间信息;③根据前端数据分析表制作线平衡墙,绿色表示增值时间,黄色表示非增值时间,红色表示步行;④分析各浪费点或者不合理的方面并制定改进措施。

3 线平衡分析改进实例

3.1 存在问题

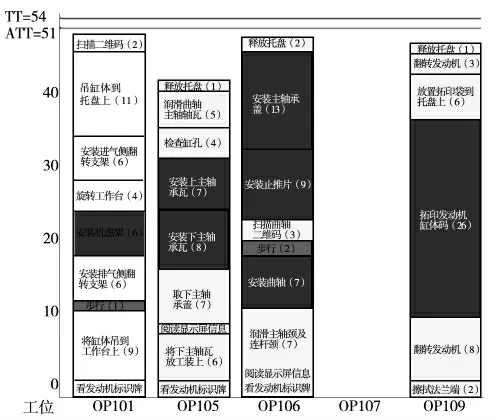

经过对各工位实际作业过程进行分析梳理发现,OP101-OP109 工序不合理,存在大量多余动作等(表1)。

(1)OP101:按扫码键后再按合格按钮存在等待浪费,检查螺纹孔、吊缸体至托盘存在多余动作浪费。

(2)OP105:主轴瓦润滑存在等待浪费,检查缸孔、主轴瓦存在多余动作浪费,料架利用率<90%。

(3)OP106:曲轴扫完二维码等待程序确认存在等待浪费,检查机滤架存在多余动作。

(4)OP107:检查机型标识牌、目检HMI 信息、螺栓预紧过多、检查主轴瓦存在多余动作浪费。

(5)OP109:拓印不合格频次较高,物料的存储过多,旋转曲轴存在多余动作浪费。

表1 线平衡改进清单

3.2 采取措施

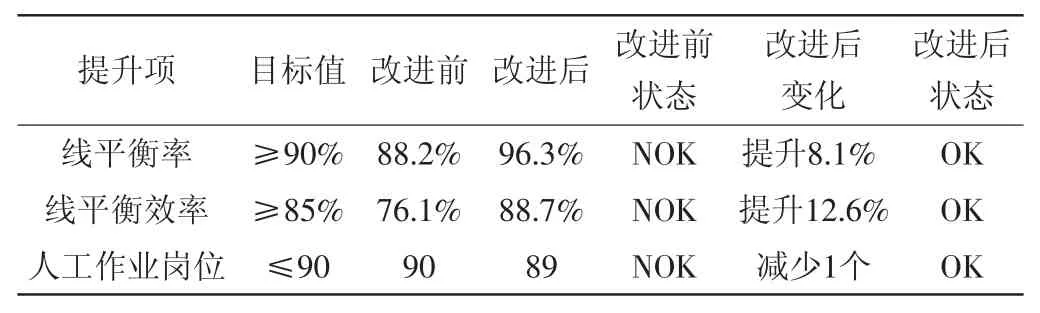

主要改进包括优化设备控制逻辑、改进缸体托盘结构、重新部署工艺步序、增减零件料架或调整料架位置、防错从OP107调整到OP106,大量的多余动作得以削减,因此OP107 工位原有最主要的工步,即安装主轴承盖转移到OP106 完成,OP107工位取消,并且整体的节拍更均衡(图1,图2)。

4 结束语

通过线平衡墙改进活动,重新规划多个工位工序,并进行全员培训,经实践检验及不断地迭代改进,新的线平衡得以稳定固化下来。如表2,改进后,线平衡率从88.2%提高到96.3%,线平衡效率从76.1%提高到88.7%,减少1 个人工作业岗位,年节约成本16 万元人民币,实现了发动机装配的效率提升和成本改善,具有较高的经济价值和较强的推广价值。

图1 线平衡墙—改进前

图2 线平衡墙—改进后

表2 改进前后效益数据对比