步进梁联动逻辑分析

黄鹄逸,徐 勇,夏偲禹,翟志远

(重庆钢铁股份有限公司,重庆 401258)

0 引言

钢卷运输是轧钢工艺的重要一环,前承轧线打捆成形的钢卷,后接钢卷成品库。而钢卷步进梁输送机(下文简称“步进梁”)是实现钢卷运输功能最重要的设备。步进梁以其多工位,小步距,动静相结合的特点,具有与其他设备良好适配,低生产事故率的特点,方便稳定的、快节奏的自动化生产。受机械特性限制,单个步进梁不足以满足长距离钢卷运输要求,需要采用多个步进梁联动运输。通过分析及改进步进梁联动关键逻辑,对步进梁联动的逻辑设计有指导作用。

1 热轧薄板厂步进梁情况概述

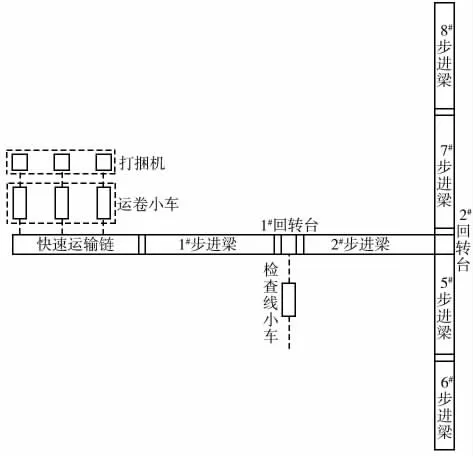

热轧薄板厂17 800 mm 生产线自动化程度高,L1 生产控制系统主要采用西门子PLC300/PLC400/TDC,其中运输区域主体设备采用PLC400 控制。钢坯自轧线轧制成薄钢带,入卷取机卷曲成形,再经打捆机打捆,完成钢卷成品工艺,开始运输过程。由于卷取机为3 台并行设置,所以相应有3 台打捆机组、3台运卷小车。钢卷经由运卷小车运上步进式快速运输链鞍座,再由1#步进梁接卷后运。钢卷上1#回转台后,较少部分带取样标识的钢卷经检查线小车运往开卷器开卷检查,大部分钢卷运往2#步进梁。最后钢卷在2#回转台两侧分流,运往5#—6#步进梁或者7#—8#步进梁,由行车吊具运往各个成品库。因为成品库宽度过大,单个步进梁长度不能满足运输要求,所以采用5#—6#步进梁、7#—8#步进梁联动运输(图1)。其中,原有3#—4#步进梁因工艺调整不再参与运输过程,已经拆除。

2 步进梁逻辑及联动逻辑简述

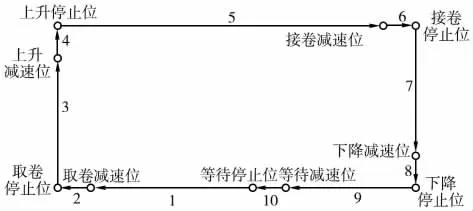

步进梁控制逻辑如图2 所示(图中数字表示步数):步进梁待命时处于等待停止位,当其循环命令被触发时,开始步进运作,先后读取10 个位置信号,步进10 步。步进梁有3 种操作方式,分别为手动、半自动和自动,PLC(Programmable Logic Controller,可编程逻辑控制器)操作台旋钮和上位机画面均可切换操作方式。手动方式时,步进梁基本抛开步进梁控制连锁,运作触发方式为操作台手动取卷手柄,可上下左右任意方向动作,操作方式为点动。手动方式为检修、故障处理和零调提供了便利。半自动方式时,步进梁运作触发方式也为操作台手动取卷手柄,取卷手柄信号为“1”时,步进梁开始动作,直至动作方向的停止位信号为“1”时停止动作。半自动方式也为检修和故障处理提供了便利。设备正常工作时采用自动运行方式,设备均无故障时可以实现全自动运行。

图1 运输区域示意

所有步进梁的控制均调用同一个FC 块(功能块),每个步进梁给予其名称相同数值不同的外部输入变量,该FC 块再输出名称相同数值不同的变量,供块外调用。步进梁的步进动作主要控制逻辑均在块内完成。该FC 块共有54 个输入输出点位,主要包括步进梁使能判断、工作模式判断、自动模式判断、运行触发条件、关键位置信号、速度给定和步进梁步数。

图2 步进梁步进逻辑

自动状态且步进梁使能给出时步进梁控制逻辑可简化表述为:自动触发条件#AUTOTRG 满足且步进梁步数为0 时,步进梁循环#CYCLE 置位。#CYCLE 置位且步进梁处于等待停止位,则步数为1。步数为1 时,程序给出一定水平移动速度且将垂直速度给为0,速度值转化为一定电流值输出给比例阀,比例阀驱动液压缸动作,液压缸带动步进梁动作。当步进梁运行至取卷减速位时,步数变为2,水平速度变小,步进梁慢速前进,以减少水平移动停止时对设备造成的冲击。当步进梁运行至取卷停止位时,步数变为3,程序给出垂直移动速度,步进梁上抬,同时把水平速度变为0,停止水平位移。当步进梁运行至上升减速位时,步数变为4,垂直速度变小,步进梁慢速上抬。当步进梁运行至上升停止位时,步数变为5,程序给出水平移动速度,步进梁接卷后移,同时把垂直速度置为0。以此类推,直至步进梁重新运行至等待停止位时,将变量#CYCLE 复位,步数清零。至此步进梁自动循环完成。

步进梁自动化设计有5 点需要注意的地方:①所有停止位行程应稍短于步进梁机械行程和液压缸行程,避免对设备的冲击和走不到位的情况;②为避免减速位故障时造成的设备停机,程序设计需“跳过”减速位逻辑。如步进梁前进取卷时,步数为1或者2 时,只要取卷停止信号来,步数直接变为3,开始上升运行。又如步进梁上升时,步数为3 或者4 时,只要上升停止位信号来,步数直接变为5,开始后退运行。这样能避免各个减速位信号故障带来的设备运行故障;③减速位信号的重要性要低于停止位。减速位信号故障时设备仍可轻故障自动运行,而一旦停止位信号故障时,设备只能手动运行,大大降低设备运行效率且设备冲击较大,对操作工的操作要求也较高,所以一般情况不允许停止位出现故障;④需考虑手动和半自动的情况联合设计程序;⑤需考虑到急停功能,在紧急情况下无论设备处于何种运行状态,均能瞬时停止设备动作。

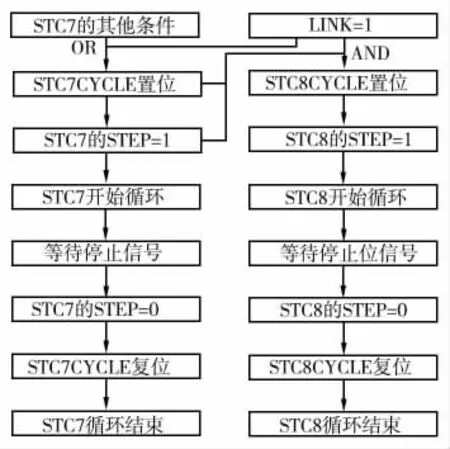

目前1780 mm 热轧薄板厂运输线的步进梁联动为5#—6#步进梁和7#—8#步进梁。联动控制都调用的同一个FC 块。步进梁的步进联动控制逻辑均在块内完成。该FC 块共有19 个输入输出点位,主要包括自动模式判断、步进梁MTS(位移传感器)行程数据、步进梁步数、等待位信号和步进梁联动信号LINK。其中,关键点位为LINK,该信号是联动的2 台步进梁运行触发的关键条件。图3 以7#—8#步进梁为例,在操作台步进梁切到联动且步进梁自动模式运行时,说明LINK 信号对步进梁运行的影响。

由图可以看出,LINK 信号对2 个步进梁的循环触发至关重要。LINK 信号何时为0 何时为1 成为步进梁循环开始与结束的关键性因素。

3 故障处理及分析

2017 年12 月25 日,7#步进梁多次出现单动多走一个循环的情况,8#步进梁没有动。12 月25 日夜班出现过3 次这种情况,于是上午9 点左右在IBA 曲线(即IBA 软件捕捉的曲线)里增加7#和8#步进梁的STEP 监控点。

当日上午9 点55 分许,7#步进梁再次出现单动多走一个循环。10 点25 分许,又出现一次。结合之前的曲线分析,发现每次出问题时8#步进梁都要卡阻>4 s。初步判定是8#步进梁的故障导致7#步进梁的异动。后下现场发现8#步进梁的先导阀插头量电压只有2 V,更换插头后恢复正常。

图3 LINK 对步进梁循环作用

7#步进梁单独多走一个循环的故障的直接原因为8#步进梁先导阀插头软故障。先导阀必须正常得电液压油管路才能通畅,比例阀才能驱动液压缸动作。该先导阀正常电压为DC 24 V,2 V 过低驱动不了该阀动作。由于先导阀为期约4 s 的卡阻不能动作,导致8#步进梁的循环卡阻,于是8#步进梁循环走完要比正常时候多4 s。那么,为什么8#步进梁循环的延时会导致7#步进梁的误动作呢?

分析PLC 程序发现,LINK 的置位条件为“7#8# 步进梁STEP≠0 或”,而复位条件为“8#步进梁STEP=0”。这将导致若7#步进梁STEP=0 而8#步进梁STEP≠0 时,LINK 为置位状态。如图3 所示,LINK=1 将导致7#步进梁的CYCLE 置位,7#步进梁开始新的循环。这种假定情形与现场故障现象一致。

联合IBA 曲线分析,发现步进梁正常运作时,8#步进梁的循环总是比7#步进梁的循环先行完成,所以7#步进梁STEP=0而8#步进梁STEP≠0 的情况不会出现,程序漏洞没有暴露出来。一旦8#步进梁循环滞后,LINK 置位不能复位,将导致7#步进梁开启新的循环。

显然,LINK 的复位条件为“8#步进梁STEP=0”是最直接致命的逻辑错误,因此考虑在LINK 的复位条件上修改程序。将LINK 的复位条件修改为“7#8#步进梁STEP=0 或”,保存并下载到PLC 的CPU。因为5#—6#步进梁和7#—8#步进梁联动都调用的同一FC 块,所以此程序修改也对5#、6#步进梁有同等效用。程序修改至今,联动步进梁未再出现过一次类似故障,也未有出现因程序修改造成的故障。

4 结语

设计步进梁自动化联动运行程序时,需考虑到现场多个因素对步进梁运行造成的影响,考虑问题不能理想化。2 台步进梁设备循环周期受现场条件制约,任意一台步进梁都可能先走完循环,要综合考虑各种情况,尽力避免程序漏洞。此例的程序修改方案并不是唯一方案,还可以从7#步进梁循环触发条件、LINK 置位条件等入手修改。另外,实际联动程序较为复杂,LINK 只是其中一个关键因素,做程序修改时要注意避免其他逻辑错误。