应用CAM技术优化200t提钒转炉炉壳加工工艺

涂修利

(攀钢集团工程技术有限公司,四川攀枝花 617062)

0 引言

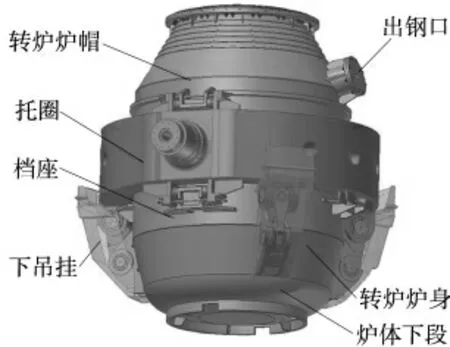

攀钢西昌钢钒公司炼钢厂200 t 提钒转炉是整个提钒、炼钢生产中最为关键的生产设备之一,其转炉炉壳的加工是一项技术复杂、加工难度大、精度要求高的异型设备。本次200 t 提钒转炉炉壳主要由厚度为δ=(70~120)mm 的厚型钢板加工成型,从外形看可分为炉帽、炉身和炉体下段等3 部分(图1)。炉帽部分外形为锥面段、炉身部分为柱面段、炉体下段部分由锥面段和球面段组全而成。特殊的几何形状、厚板及高加工精度的承重结构决定了转炉炉壳加工的高技术难度。

因转炉炉壳的用料由设计人员确定分块设计,未结合市场可供应材料的实际尺寸状况,造成炉壳加工实际采购的钢板尺寸无法满足设计的分带、分块的要求,材料采购成本高且料浪费严重。采用拼接方式时,对材料拼接有严格的要求,易因个人失误造成材料浪费或返工。炉壳不规则弧形在卷制成形过程中,完全凭借操作者的经验进行,使转炉炉壳弧度不易得到精确控制,偏差较大,需反复顶压,加工的时间长、工效低。

为了有效控制提钒转炉炉壳的加工的精度和成本,克服以往转炉炉壳加工技术难题,将目前国内外最前沿的CAM(Computer Aided Manufacturing,计算机辅助制造)技术应用于本次转炉炉壳的加工。

图1 200 t 转炉炉体

1 工艺难点

1.1 炉壳材料采购成本高、浪费大

转炉炉壳设计图中对炉壳分为炉壳上段(炉帽)、炉壳中段(炉身)、炉壳下段及炉底等4 部分(图2),按设计要求对设计图直接进行加工转化后,其炉壳加工上制作存在以下问题。

图2 转炉炉壳

炉壳下料由于超宽,市场上并无符合下料要求的材料,造成炉壳材料无法采购,如按市场上可供采购的材料直接进行下料,则除柱面带外的锥面带、球面带下料后丢弃的边角余量超过下料重量的30%以上,而由于这部分边角余料并非常用材料,充分利用的可能性并不高,加工成本大幅度增加。

1.2 现有设备无法直接满足对200 t 转炉炉壳的加工需要

目前可用于炉壳加工的为一台规格为80 mm×3000 mm数控卷板机,其加工能力:最大卷制钢材为板厚为80 mm,宽度为3000 mm 的普通Q235 钢材,而本次转炉炉壳板厚为80 mm,但材料为Q345,而按设计需卷制80 mm 厚,Q345钢板宽度为4.8 m,因此想通过现有卷板机直接将200 t 转炉炉壳卷制成型的可能性不大,而另行采购大型卷板机意义不大且成本高。

1.3 传统加工方法不易满足转炉炉壳的加工精度要求

传统的转炉炉壳加工方法是用人工划线,采取手工或半自动火焰方式对材料进行切割,由液压千斤顶顶制成型。加工过程中完全凭借人的经验进行判定、控制质量,切割时产生偏移或切割缝宽度超标等,造成材料尺寸达不到要求,导致材料浪费或多次修整,工效降低,成本增加。

2 应用CAM 技术的具体研究内容及目标

2.1 炉壳各组成部件的加工图设计

结合设计图纸,在转炉炉壳加工前期对炉壳加工图进行转化设计,完成对每块炉壳加工的拆分,达到车间加工图要求。

2.2 加工下料的优化

下料优化设计是依据材料尺寸规格对转炉炉壳部件的材料下料过程优化,以提高材料利用率,减少下料后产生的余料或废料,从而尽可能地降低对材料的浪费。加工下料的优化是依靠计算机辅助设计进行控制完成,即在满足设计要求的前提下对转炉炉壳在CAD(Computer Aided Design,计算机辅助设计)的平台上对材料排料进行优化,通过优化使材料的实际损耗降低至可以在正常情况下加工转炉炉壳接受的范围内。

2.3 计算机加工控制

计算机加工控制具有很高的效率和加工精度,可减少人为错误,节约成本,是转炉炉壳应用CAM 技术中的核心技术。主要是将车间加工图利用数控切割设备进行下料、切割,利用数控卷床进行材料卷制成型,以提高加工工效,降低加工过程成本。

3 CAM 技术研究和实施过程

与普通钢结构CAM 加工技术应用相比较,转炉炉壳部件的加工图设计必须与材料的实际排版图相结合才能有效利用材料,达到有效降低材料浪费的效果,而不是仅仅是根据部件加工图对材料进行排版、加工、下料的简单优化。

3.1 炉壳部件加工图设计及优化

3.1.1 加工部件设计

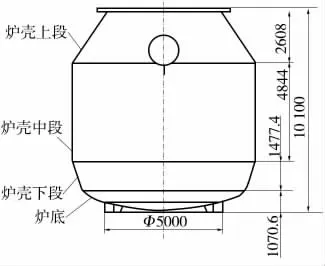

通过对设计图纸熟悉、理解后,用AuToCAD 制图软件对于转炉炉壳加工前进行炉壳加工图的转化设计,将设计图(图2)转化为可用于在厂房内进行加工的单个部件图,即分块加工图(图3)。利用制图软件对每块炉壳展开放样,展开后根据炉壳尺寸对每块炉壳分类初步排版,确定出理论所需采购的材料尺寸、重量,并在此基础上考虑一定余量,确定材料的最终采购计划,从而尽可能地减少材料的浪费,节约成本。

图3 炉壳展开放样排版

3.1.2 转炉炉壳加工部件对焊缝坡口的优化设计

根据原设计图纸,焊缝坡口形式要求为U 形坡口,对此坡口需采取机加工。如果下料前进行加工,则在炉壳卷制和吊装过程中会对坡口造成损伤,必须在炉壳卷制后重新对坡口进行处理。如果卷制成形后再进行坡口加工,由于机床操作界面等原因则无法实施。因此,根据同类工程及国家相关规范,向设计院提出在保证焊接设计要求且不违背设计意图的前提下,优化坡口形式,即将U 形坡口改为K 形(图4)。在卷制成型后坡口一次加工成型,提高效率降低成本。

图4 坡口优化

3.2 炉壳下料与材料(划线)排版优化

3.2.1 炉壳部件加工图设计及优化

炉壳加工前,一般情况下,首先根据转炉炉壳的展开放样的实际尺寸并考虑一定收缩、边缘处理余量后选择满足要求的材料进行划线、排版、切割,然后进行加工。

由于设计排版并未考虑材料的实际尺寸,而是直接根据设计图要求进行的转炉炉壳各部件的加工设计,不利于高效利用实际材料,为此,根据设计要求并结合材料尺寸、加工条件等多方因素优化并取得设计人员同意后对原排版图进行优化设计排版。提高材料利用率,减少材料拼接工作量,节省焊缝打磨、探伤等相关费用。

例如,根据传统排版与优化设计排版图对比,对其中第5带、第6 带炉壳进行了合理划分和优化,减少了实际炉壳块数3块,拼接焊缝减少约7.3 m。

3.2.2 加工余量优化控制

通过重新排版对炉壳加工余量进行控制,可以减少炉壳压制过程中需要的端头余量(表1)。传统炉壳材料利用率:70%;利用计算机把相同厚度的材料合理排版利用率达到75%。

表1 提钒炉炉壳与传统材料统计对比

3.3 计算机加工控制

3.3.1 计算机加工实施

根据转炉炉壳各部件加工图,将绘制的各带、块炉壳展开CAD 图经转化后输入数控加工设备(数控切割机),并由数控切割机在转炉炉壳的钢板上放出实样,并根据需要预留切割余量,经检查确认无误后,进行数控切割,同时开好各相关眼孔、坡口等。由于数控加工设备由计算机操作控制,不仅具有较高的加工效率和加工精度,而且可减少人为失误,节省加工成本。

3.3.2 改进炉壳冷压工艺

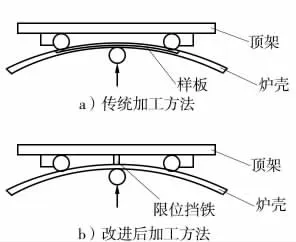

(1)顶架改进。由于转炉炉壳第四带板厚80 mm、宽度为2000 mm,材料为Q345R,超出公司数控卷板机的能力,无法利用现有的数控卷板机进行卷制,因此采用顶架顶制成型的方法进行加工,并利用样板来掌握顶压行进量,由于操作时不易掌握顶压量(由于钢材弹性原因,顶压不足时会反弹,造成需二次或多次顶压;如顶压超标造成过顶,则需进行反向变形处理,有时有由超标过大甚至会造成材料的报废),顶压过程中极易出现顶压的圆弧度不均匀现象,造成后续矫正工作很大,制作成本增高。

现通过改进加工设备,采取在顶架中心安置一限位挡板(图5),使顶压炉壳到达此位置后即停止压制,确保顶压的圆弧度均匀一致且符合设计顶压尺寸要求

图5 限位挡块

(2)数控卷板机卷制过程控制改进。对转炉炉壳的各锥带加工由数控卷板机直接卷制成型,但因锥带板料为扇形状,大小口曲率半径大小不一,因此在实施操作中需不断调整上滚轴的倾角来完成锥带的卷制;在传统的锥带(包括管道大小头)卷制等时,上滚轴倾角由操作人员凭肉眼估计,通过卷制时不断调整上滚轴两端高度确定最终上滚轴角度。

根据80 mm 数控卷板机的滚轴参数,依据锥带炉壳的成型数据通过公式计算,一次性调整好上滚轴的卷制倾角(图6),以保证转炉炉壳的卷制质量。

图6 卷板机上滚轴

4 结论

CAM 技术在200 t提钒转炉炉壳加工中得到成功应用,突破了传统加工工艺,使特殊钢结构加工技术得到大幅度提升。与传统加工工艺 相 比,CAM 技 术 在200 t 转炉炉壳加工具有以下优势。

(1)与传统排版与优化排版相对比,减少炉壳加工分块数,焊缝减少也随之减少,提高加工质量。

(2)转炉炉壳加工采用传统加工工艺时的材料利用率为70%;采用CAM 技术优化排版、数控下料、加工,实际转炉炉壳材料利用率达到75%,提高材料利用率。

(3)采用CAM 加工技术比传统加工工艺(加工设备相同条件)实现加工工期缩短10 d,效率得到较大提高。

通过CAM 技术的研究、实施,使转炉炉壳加工的工艺合理、资源得到合理调配、充分利用,施工成本得到有效降低、工期达到了预期,是计算机辅助控制技术与钢结构加工的有效结合,对优化加工工艺、降低加工成本具有重大意义。