某高压水除鳞系统电机轴瓦发热故障处理探讨

赵双涛

(柳州钢铁股份有限公司中板厂,广西柳州 545002)

0 引言

根据金属加热原理,板坯在加热炉中加热会发生氧化反应,会生成很厚的氧化铁皮。另外,金属在轧制过程中也会产生一层薄薄的二次氧化铁皮。在轧制过程中,由于氧化现象的存在,不仅会使金属受到损失,而且在金属轧辊的辗压下,一部分氧化铁皮会被破碎成小片状自动脱落,另一部分则在辗压力的作用下被压入金属表面,形成夹杂和疤痕,成为影响轧材表面质量的重要因素之一。同时,还会造成高压水电机轴瓦发热的故障长期不能有效解决。

1 高压水除磷系统工作原理及故障现象

高压水除磷系统主要由4 部分构成:①动力元件,包括电机、液力耦合器、高压离心泵等;②控制元件,包括最低流量阀、最低液面阀、电动送出阀、高压止回阀、高压喷射阀等;③执行元件如喷嘴;④辅助元件,缓冲罐、蓄能罐、过滤器、空压机、液压站、润滑站等。工作时,除磷用水通过自清洗过滤器过滤后由高压泵加压,进入高压管路系统,到蓄能器储存起来或者由泵直供,以备钢板除鳞时使用。

中板厂高压水3#电机自投运以来,一直未能解决前轴瓦温升高、超过限值75 ℃的问题,只能带病运行。投入变频器降速使用,则设备运行状况非常被动,并影响正常生产。期间对该轴瓦检修过多次,包括外请某电修公司现场维修,均未能修复、解决。

2 故障排除及处理

经综合判断认为,引起电机轴瓦发热的原因有测温元件故障、润滑不到位或油品失效、轴瓦磨损或烧瓦、电机与耦合器安装尺寸有误等。

2.1 检查测温元件

拆开温度传感器用温水进行检测,检查测量值是否准确。检查结果显示正常。

2.2 检查油路及油品

这部分工作主要由两部分组成:一是检查油道是否畅通,润滑是否良好;二是检查油品各项参数是否达标,杂质是否过多。检查发现,轴瓦处润滑油量稍微偏少。采取的处理措施为:增大润滑管路上的节流板油孔,由Φ3 mm 增大到Φ5 mm。

2.3 检查轴瓦

(1)间隙测量。图1 中,a 为顶间隙,b 为侧间隙。顶隙检查(即径向间隙)的要求:①按图纸技术要求确定;②图纸没做要求的,如果转速≤1500 r/min,则顶间隙约为1.2d/1000;如果转速≥3000 r/min,则顶间隙约为2.0d/1000;其他转速情况下顶间隙约为1.5d/1000。其中,d 为轴径。

(2)轴瓦与瓦座和瓦盖的接触角检查。这一检查又可以分为2 种情况:①受力轴瓦,轴瓦与瓦座和瓦盖的接触角应大于150°,接触面积大于70%;②不受力轴瓦,轴瓦与瓦座和瓦盖的接触角应大于120°,接触面积大于60%。

(3)轴瓦与轴的接触角检查。轴瓦与轴的接触状况用着色法检查,接触角度应在60°~90°,转速高于1000 r/min 的取下限,转速低于1000 r/min的取上限。接触范围内均要求每平方厘米有2~4 个接触点。

轴瓦检查结果发现,轴瓦与轴接触角不够,接触点过少且分布不均匀(图2)。

对此故障采取的处理措施是刮瓦。刮削工作从开始到完成,可以分为粗刮和细刮2 个步骤。

图1 顶隙检查示意

图2 轴瓦与轴的接触点过少且分布不均

(1)粗刮。粗刮前,细心观察和分析平面对磨后磨出的接触情况。粗刮时,要刮去相当厚的切削(去粗皮),所以使用刮削压力要大些,这样去屑要快些,刮削时刀痕要连成一片,不可重复,防止弧面高低相差过多。经粗刮后,接触面达到60%以上,主要目的是保证接触面角度>60°。

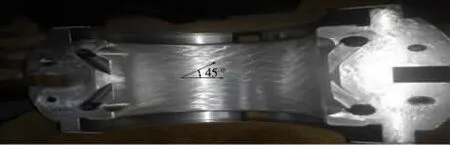

(2)精刮。精刮是刮研的主要的工序,用力要均匀,把已经贴合的点轻轻地、一个一个地刮去,不断增加贴合面积,以达到所要求的表面质量。每次将轴瓦放在轴上时,用铜棒轻轻敲打,增加轴瓦与轴的贴合,慢慢旋转轴2~3 圈,观察接触面的面积。反复试验,直到在接触角度已经接触面积达到要求。在精刮将要结束时,将润滑油楔(开瓦口)、侧间隙刮削出来,使其达到轴瓦的使用性能。刮好后的轴瓦与端面成45 °来回交叉刮研,间隙均匀(图3)

图3 刮好后的轴瓦

2.4 检查电机的安装尺寸

2014 年11 月,对电机的安装尺寸进行检查,主要检查电机与液力偶合器的相对位置。检查结果见表1,结果为正常。

表1 电机的安装尺寸检查结果 mm

3 试机

轴瓦刮削好后,应将轴承座上零件清洗干净,进行回装。试机前检查润滑油路,保证油路畅通,油内无杂质。先人工盘车5~8 圈后空载试机试机,观察轴瓦温度上升情况:如果1 h以内温度趋于稳定,并处正常范围内,说明运行正常;同时测量轴向、径向振动值是否正常。反之,重复上述步骤,反复调试直到正常为止。空载试机结束后再带负荷试机,直到各项参数正常为止(图4)。

图4 2014 年11 月试机时电机轴瓦温度的变化曲线

4 小结

造成本次高压水电机轴瓦发热的原因主要有2个:一是节流板节流孔过小造成润滑油不足;二是轴瓦与轴接触角不够且接触点过少且分布不均匀。通过采取针对性的措施,最终有效解决了该问题,电机轴瓦温度恢复正常,故障排除。