以免加湿的方式减少薄板烘丝机干头燥尾量

林 敏,黄 堃,王乐军,温 延

(湖北中烟工业有限公司武汉卷烟厂,湖北武汉 430051)

0 引言

烘丝机作为制丝生产线的关键工艺设备,用于将加温加湿后的烟丝烘干,使叶丝得到膨胀和卷曲,提高烟丝的填充能力[1-2]。目前国内外卷烟生产企业基本上采用气流式烘丝机或薄板式烘丝机在线干燥叶丝[1]。薄板式烘丝机干燥叶丝时出口烟丝存在有“干头燥尾”(烟丝水分<10%)现象[3],即由于烘丝生产开始和结束的时候,烘丝机内聚集的烟丝偏少,但烘丝机内热量较高而形成的烟丝被过度烘干的情况,具体表现为干燥后烟丝含水率明显过低[4],“干头燥尾”现象严重影响卷烟产品的物理质量和感官质量。传统上,为了应对“干头燥尾”现象,多数卷烟厂会在生产过程中的料头和料尾阶段向烘丝机滚筒内施加增湿蒸汽。该方法虽能一定程度上减少干头燥尾量,但由于蒸汽冷凝水会通过喷嘴滴入烟丝造成水湿烟丝,存在质量风险。而历年来,通过改变料头料尾阶段烘丝机控制模式来降低干头燥尾量的研究甚少。基于薄板式烘丝机工作机理的研究[5-6],湖北中烟武汉卷烟厂制丝车间通过对SH625 薄板烘丝机采用干头燥尾新型控制模式,降低料头和料尾阶段烘丝机内的单位物料受热量,通过降低料头和料尾阶段烘丝机薄板、热风散热器蒸汽压力、减小排潮风门开度及热风风机频率等,同时在料头阶段降低滚筒转速、料尾阶段大幅提高烟丝流量等多方面手段相结合的方式使得干头燥尾量明显降低,达到提质降耗的目的。

1 现状调查及分析

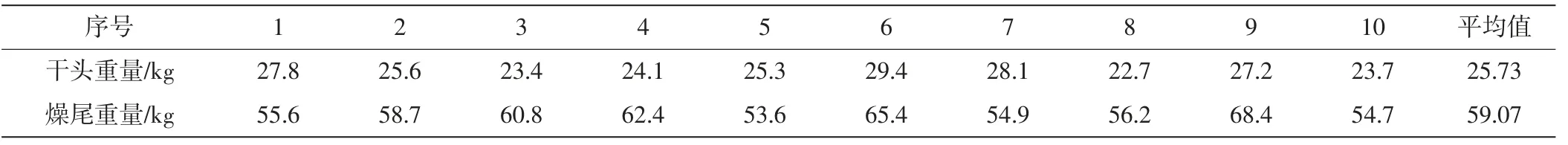

对SH625 薄板烘丝机目前的干头燥尾量实测见表1。干头燥尾总烟丝量达到了85 kg,数量较大,这部分烟丝的由于水分较小,不仅影响产品质量,而且由于加工性差,后续加工极易造碎,增加物料损耗。

薄板式烘丝机原理是通过薄板热量的直接接触传导和滚筒内部顺向流动的热风烘燥烟丝,从烟丝中分离的湿潮气通过排潮管道排走。烘丝机是通过蒸汽加热烘筒来烘燥烟丝,吹入的热气使烟丝翻腾,受热均匀并带走水蒸汽。烘燥烟丝的热能由两路蒸汽管道供给,一路经过蒸汽薄膜阀进入烘筒内异形薄板热交换器,通过改变薄膜阀的开度调整薄板热交换器的蒸汽压力,从而达到改变薄板温度的目的。另一路蒸汽进入热风散热器,流过的冷风被加热后进入烘丝机,通过调整热风管道上风门的开度来改变冷热风的配比、实现控制热风温度的目的。此外,热风电机频率、排潮风门开度等辅助因素在生产中需配合调整达到稳定水分的目的。总的来说,影响烘后水分的因子包括:滚筒转速、排潮能力、热风温度、热风风量、烟丝流量、薄板温度六大相关因子。相关因子与设备参数的关系见表2。

(1)烘筒转速。决定烟丝在烘筒内滞留的时间,也就是烘烤时间,烘烤时间越长,烘丝机出口烟丝水分越小,由于在烘烤过程中,伴随着一定的化学反应,其过程需要一定的时间,不宜过短,也不宜过长;滚筒转速通过调整滚筒电机频率实现。

表1 改进前烘丝机的干头燥尾重量

表2 烘后水分影响因子作用表

表3 改造后烘丝机的干头燥尾重量

(2)排潮能力。从烟丝中分离的湿潮气需通过排潮管道排走,才能最终达到烘干水分的目的,需与薄板温度、热风温度及风量相适应。在一定范围内,排潮能力越强,烟丝水分越小,反之则越大;排潮能力通过调整排潮风门的开度来实现。

(3)热风温度。在其他条件不变的前题下,热风温度的高低将直接影响烟丝水分的蒸发量,因而,随着热风温度升高烘丝机出口烟丝水分减小,反之水分增大;热风温度的控制主要通过调整热风风门的开度来实现。

(4)热风风量。一定程度上决定热风的脱水能力,在一定范围内,热风风量越大、烟丝水分越小,反之则越大;热风风量通过调整热风风机的频率实现。

(5)烟丝流量。在烘丝机其他参数不变的情况下,烟丝流量增大,由于烘丝机的脱水能力恒定,更多的烟丝经过烘丝机,出口水分增大,反之则减小。

(6)薄板温度。薄板温度越高,烟丝通过传导加热而蒸发的水分越多,出口烟丝的水分越小,反之则越大。通过调整蒸汽薄膜阀的开度改变进入薄板热交换器的蒸汽压力实现对薄板温度的控制。

2 设计方案分析

通过对以上几个影响薄板式烘丝机出口水分因子的分析,得出以下改进思路:在料头和料尾阶段改变一部分烘丝机的设备参数(以调控排潮风门开度为主,配合薄板、热风温度和筒体转速等各参数进行综合调控),适当降低烘丝机的脱水能力。在料头阶段适当降低滚筒转速,在料尾阶段提高进入烘丝机的烟丝瞬时流量,以此让更多的烟丝物料聚集在烘丝机内分摊热量,减少单位物料的受热量。

2.1 干头的程序优化

料头开始时,降低排潮风门开度,降低热风电机频率,降低滚筒电机频率。通过多次参数组合试验,确定程序控制方式:当烘丝机前电子秤检测到有物料时,烘丝机将运行干头模式(图1)。

2.2 燥尾的程序优化

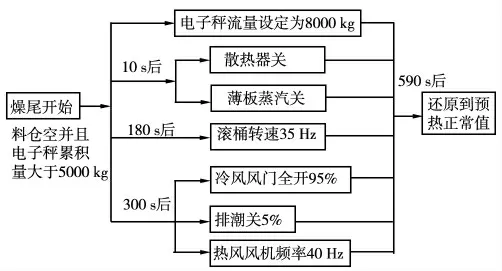

料尾时,提高进烘丝机流量(从正常时的5400 kg/h 提升至8000 kg/h);关闭进热风散热器和薄板的蒸汽阀门,将滚筒转速提升以减少物料在筒内滞留时间;冷风风门全开,并提高风机电机频率,使进入烘丝筒内的空气温度迅速降低,从而降低筒内空气温度。通过多次参数组合试验,确定程序控制方式:当烘前喂料仓内4 组对射光电管同时探测不到物料,且电子秤累计量大于5000 kg(每批物料投料量在(5000~5500)kg 时则判断为尾料状态(图2)。

3 实施效果

程序改进后,分别对SH625 薄板烘丝机的干头燥尾重量进行连续10 批次的统计,见表3。与改造前相比,改造后下干头量下降49.32%,燥尾量下降52.94%,总体干头燥尾量下降51.89%。

图1 干头模式控制程序原理

图2 燥尾模式控制流程

4 结束语

SH625 薄板烘丝机干头燥尾控制程序,通过对各参数的综合优化调节,摒弃传统的向烘丝机内施加增湿蒸汽的方式,创新的确立在料头和料尾阶段减小单位物料受热量的思路,通过对各参数的综合优化调节,大幅降低烘丝机干头燥尾量。该控制程序试验成功后,分别在另外两条制丝线薄板烘丝机上进行推广,均在降低干头燥尾物料量上取得明显的效果。