双主梁门式起重机轻量化设计的关键技术

刘新波,王金刚,侯永强

(河南卫华重型机械股份有限公司,河南新乡 453400)

0 引言

科尼、德马格等欧式起重机以产品轻巧、外观美观、运行平稳、噪声低、自重轻、控制方式灵活可靠等优势进入中国市场,对国内传统起重机市场形成巨大冲击,同时也推动了国内起重机的发展。

起重机用户追求性能稳定、质量好、效率高、成本低的产品,制造商要求自重轻、质量高、模块化、成本低;综合考虑以上因素,在保证产品质量和稳定性的前提下,分别从小车、结构、电气等关键部分进行轻量化设计。

1 小车的轻量化设计

在同等额定起重量的前提下,小车自重的降低可有效减轻移动载荷,对门架轻量化设计有很大影响。

1.1 起升机构

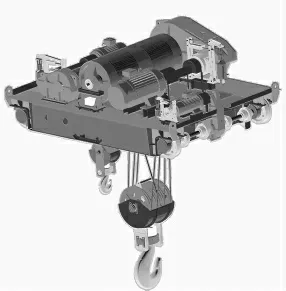

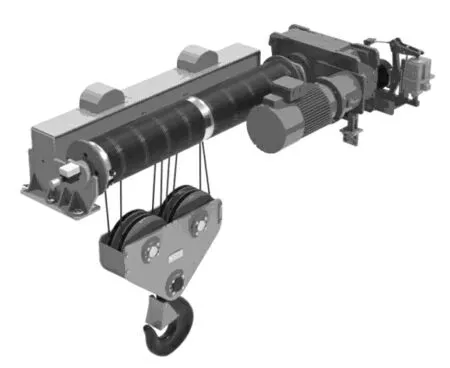

传统的起升机构采用电机、减速机、制动器、浮动轴、联轴器、卷筒、滑轮组、钢丝绳、吊钩组等多个部件组成,见图1。该种结构体积大、重量重,安装精度差,如果对起升机构的多个部件进行集成化,如采用欧式电动葫芦作为起升单元(一般用于中小吨位),将大大减轻自重(图2)。对于中、大吨位起重量的起升机构,通过以下5 点进行轻量化设计:

(1)采用级数低的4 级电机与减速机通过法兰直联,省去浮动轴、联轴器,减少传动环节,提升传动效率,同样功率的电机,级数越低自重越轻。

(2)减速机与卷筒采用套装结构,将卷筒轴承座和定滑轮梁支撑在小车架两侧端梁上,此时卷筒和定滑轮梁也可以作为小车架的结构梁,使小车架的受力结构清晰,简洁(图3)。

(3)卷筒采用钢管或焊接成型,利于减薄壁厚,减轻自重。

(4)采用压实股、破断拉力较大的钢丝绳,利于减小钢丝绳直径,减轻自重。

图1 传统起升机构

图2 集成化起升机构

图3 中、大吨位起升机构轻量化设计

(5)滑轮采用轧制或高强度尼龙,吊钩采用强度等级较高的钩头,尺寸小、自重轻。

以上两种起升单元结构均有利于实现模块化、标准化生产,具有结构紧凑、体积小、重量轻、传动效率高、安装快捷的优点。

1.2 小车架

传统小车架由两侧端梁和中间多个横梁以及许多小筋板焊接成刚性型(图4),该种结构制作复杂、重量重,结构焊接量大,整体易变形。

小车架可以采用H形结构进行轻量化设计,起升机构放置在两侧端梁上,车架受力简单,其中两侧端梁采用矩形管制作,整体加工,结构简洁(图5)。

1.3 运行机构

传统运行机构车轮组一般采用角箱结构,车轮材料为ZG(340~640),内部配滚动轴承,车轮承载能力小,尺寸大,自重较重。若车轮采用65Mn 或42CrMo 等合金钢材料,配承载能力较强的调心轴承,车轮组承载能力不仅得到提高,而且尺寸也可大大减小。运行机构采用F,K 型三合一减速机驱动方式,即电机、制动器和减速机集成为一个整体,使布置更加紧凑,体积小、重量轻,易于实现系列化和模块化设计。

图4 传统小车架

图5 小车架H 形结构轻量化设计

2 结构轻量化设计

双梁门式起重机主结构部分主要由主梁、马鞍、端梁、支腿、下横梁及附属件组成,此部分重量约占整机的70%,是轻量化设计的重点。

国内双梁门式起重机跨度<30 m 时不考虑温度变形的影响,采用双刚性支腿结构,将整体结构设计的具有足够的刚性,以保证整体不变形,但往往在承载额定载荷后,各结构均会发生变形,尤其是主梁会产生较大的下挠,再加上主梁和两侧支腿采用螺栓刚性连接,支腿会产生较大的水平横推力,很大程度上造成大车啃。当跨度>30 m 时,门架采用一刚一柔支腿结构。目前国内绝大部分起重机的柔性支腿与主梁仍采用螺栓连接,名为柔性实为假柔性支腿,并没有将应力进行释放。

结构的轻量化设计应不分跨度大小,门架统一采用一刚、一柔支腿,柔性支腿与主梁采用圆柱铰接形式,将门架结构由超静定变为静定结构,受力清晰,易于将因主梁受力产生的应力释放。

2.1 主梁

以往主梁常采用薄钢板大截面,内部设置工艺角钢和板条以保证局部稳定性,轨道采用P 型轨,通过轨道压板等间距固定,为便于更换被磨损的轨道,轨道并不焊接在翼缘板上,计算主梁应力时不计入轨道截面。因轨道和压板置于主腹板顶上,使上盖板的悬伸宽度加大,需要设置三角加强筋来保证悬伸部分的局部稳定。

在承载同等载荷的前提下,采用厚板窄偏轨梁设计,可减少内部工艺角钢和板条,轨道采用方钢焊接在上盖板上,使其参与受力,可降低主梁应力和局部挤压应力。因方钢轨道宽度小,上盖板厚度较厚,无需设置三角加强筋(图6)。

图6 中a,b 两种主梁截面的惯性矩、抗弯截面模量基本相等,图6b 比图6a 截面积小13%,即自重可减轻约13%,见表1。同时由于工艺角钢的减少,主梁截面的减小也省去大量焊缝,节省人工和焊材成本。

图6 主梁轻量化设计

表1 两种主梁截面的惯性矩和抗弯截面模量

2.2 端梁、马鞍架、地梁

传统的端梁、马鞍、地梁采用薄钢板焊接成型,内部设置隔板,工艺板条或角钢进行稳定性加固,制作复杂;可采用力学性能好、壁厚较厚的方钢管(材料Q345B)来替代薄钢板焊接的箱梁。因方钢管壁厚较厚,截面小,省去了隔板和工艺板条,自重也相应降低,同样也省去了大量焊缝,制作更加简洁。

2.3 支腿

刚性支腿可采用力学性能好、壁厚较厚的方钢管(材料Q345B)拼接成V 字形结构,替代薄钢板焊接的箱梁,制作简单,柔性支腿可直接采用方钢管来制作。

2.4 附属件

小车供电通常采用拖缆滑车供电,设置有大量的7 形挑线架,可采用拖链进行替代,取消电缆滑车轨道及竖架等附属件,此种馈电方式传动性好,不易卡扭,电缆保护性好,便于维护,布线简洁、美观;走台采用单边走台设计,也可考虑采用无走台设计,使得整机自重更轻。

3 电气轻量化设计

3.1 控制和操作方式

整机采用变频调速控制系统,使得起升、运行平稳,冲击小、噪音低,有效降低起升冲击载荷和惯性载荷,利于结构质量的减轻。

采用地面操作或遥控操作方式来替代司机室,登机斜梯可用直梯进行替代,有效减轻附属结构重量。

3.2 电缆线的布置

小车电气柜放置在小车上,供电采用拖链替代拖缆滑车,电缆桥架与大车柜布置在同一侧,可使行车外部电缆的敷设减少约60%,节省了成本,也减轻了自重。

4 结束语

通过对双梁门式起重机的机构、结构、附属件及电气进行全面的轻量化设计,可以看出轻量化后的起重机质量更好、性能更高、寿命更长,钢结构占比大的起重机成本优势更加明显。而且起重机自重的减轻可显著减低运输、安装成本,以及地基造价成本。