动态仿真技术在刷辊窜动机构的应用

魏 鹏

(二重(德阳)重型装备有限公司,四川618000)

铝板轧制过程中,高温铝板在工作辊的挤压下产生大的塑性变形,工作辊表面很容易产生粘铝现象,粘铝后的工作辊不仅会影响板带表面质量,还会引起轧机缠辊、加速辊面磨损。为了清除工作辊辊面的铝粉和粘附物,提高板带材的表面质量,近年来新设计的现代化铝板带热轧机均配置有高速旋转且带轴向窜动的刷辊,有效地解决了这一难题。所以,刷辊已成为铝板热轧机必备的关键组成部分。因此,刷辊结构形式的创新与优化设计就显得尤为重要。

以2400 mm轧机工作辊刷辊为例,对其轴向窜动机构进行分析,利用Inventor软件的参数化设计和运动仿真功能,对窜动过程进行全面分析,实现精确的设计目标。

1 窜动机构的设计条件及要求

轴向窜动机构是刷辊的一项核心功能,实际应用中,刷辊的窜动量、窜动频率等参数都是影响清刷使用的重要因素。在满足窜动量的前提下,窜动频率太低会影响清刷效果,窜动频率太高会产生冲击载荷,给刷辊连接部位带来较大的破坏。现确定刷辊的窜动量为±20 mm,针对不同的窜动频率,利用Inventor软件验证刷辊连接部位的位移(窜动量),并分析该部位在一个完整的窜动周期内所有运动状态下的速度、加速度变化情况,确定合理的窜动频率,避免在刷辊连接部位出现较大冲击。

2 运动机构的简化与三维模型的建立

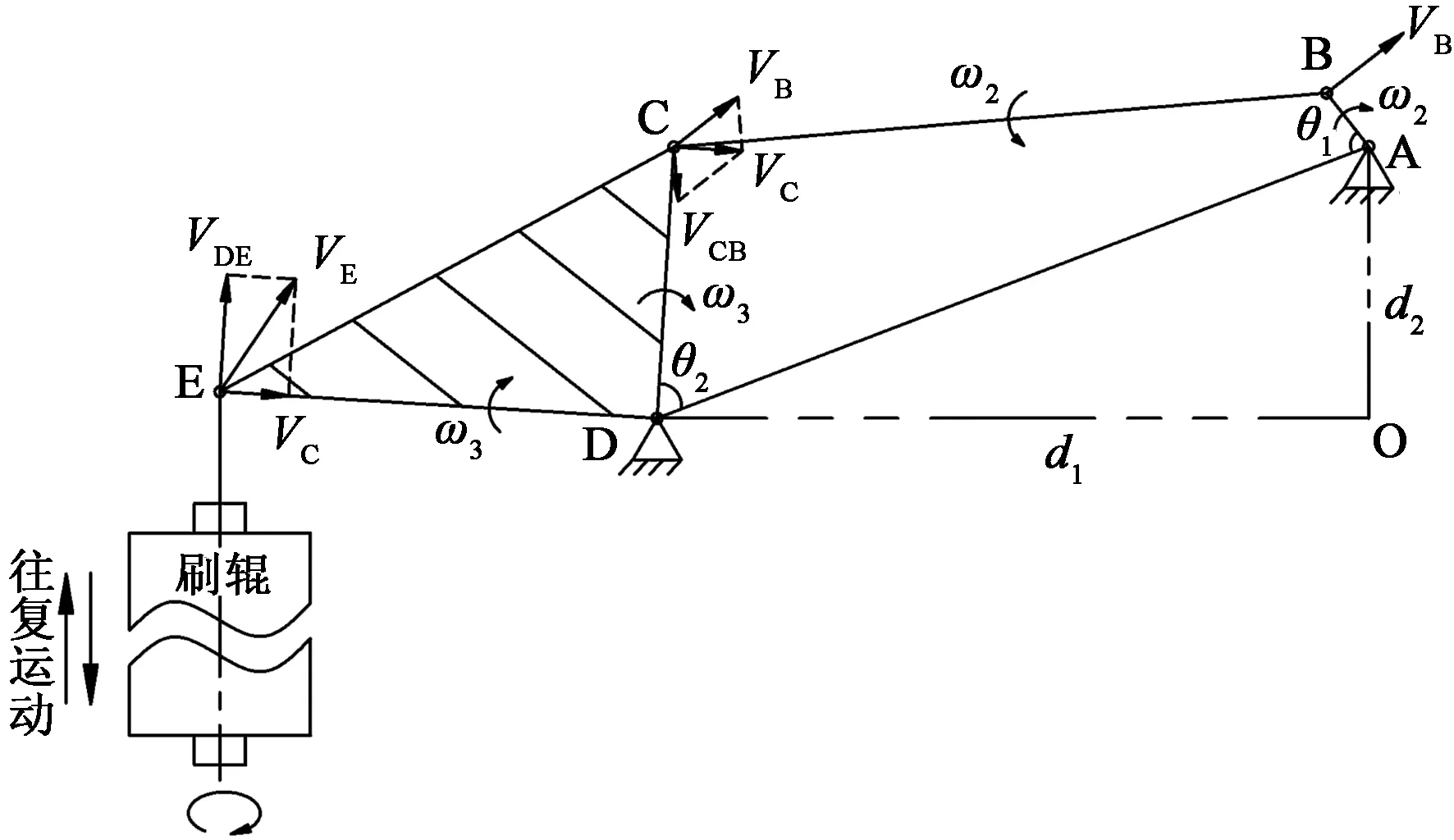

通常,窜动机构采用液压马达驱动,通过偏心轮带动连杆机构,实现刷辊轴向往复运动。将其简化为偏心轮连杆机构,如图1所示。

图1 偏心轮连杆机构简图Figure 1 Eccentric wheel connecting rod mechanism

图中A、B、C、D组成平面连杆机构,与△CDE(刚体)相连,其中A、D为两个固定铰接点,E点为刷辊连接点。AB杆作为动力源,以恒定转速旋转,带动整套机构实现刷辊的往复运动。设计目标为:

(1)满足要求的窜动量;

(2)计算分析完整周期内E点的运动状态。即E点的速度VE的变化规律,进而求导计算E点的加速度AE的变化规律。通过分析该点速度与加速度值的变化趋势,来确定所选择的窜动频率的合理性。

假设该机构处于静止状态,则E点瞬态速度为:

平面机构中,由于△CDE为刚性体,DC杆和DE杆角速度相等,同为ω3。那么:

该偏心轮连杆机构运动过程中,角度θ1在0~2π之间周期性变化,角度θ2也在某一角度区间值周期性变化,机构中变量间关系复杂,采用解析法运用微积分,计算量大,计算繁锁。如采用图解法概念相对明确、简单,但精度不高。利用Inventor软件的参数化设计和运动仿真功能,可兼顾两种传统计算方案的优缺点,较精确地确定该连杆机构的各种动态矢量。

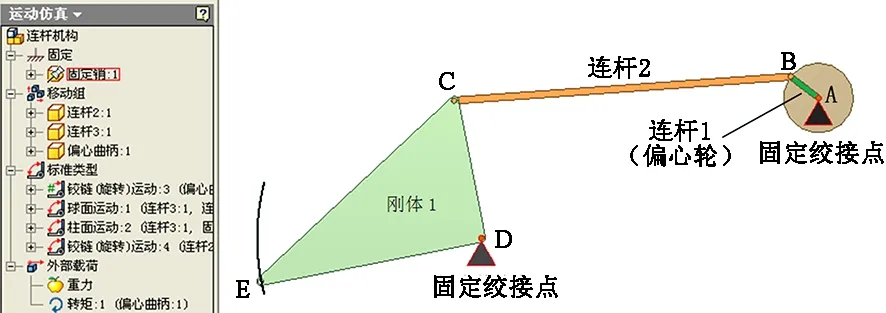

图2 偏心轮连杆机构的三维模型Figure 2 3D model of eccentric wheel connecting rod mechanism

根据窜动机构的受力简图,建立偏心轮连杆机构的三维模型,如图2所示。模型由连杆1(偏心轮),连杆2和刚体1组成,两个固定铰接点采用固定约束,三个可移动构件之间的活动铰接点采用销轴连接,采用装配环境中的插入约束。为了保证分析过程的准确性,三维模型中连杆长度、偏心轮的偏心量、固定铰接点的相对位置必须与平面受力简图一致。另外,在Inventor进入仿真环境之前,检查各个构件的约束关系和机构的自由度,删除冗余约束,确定机构在手动操作的模式下可动,也可采用驱动约束来检查连杆机构的运动状态,避免出现机构死点或运动状态跳跃性变化的情况,以此来验证机构运动的可行性。

3 Inventor运动仿真的设计步骤

确定了窜动机构装配关系后,进入Inventor运动仿真界面。在运动仿真之前,需进一步确定以下几点内容:

(1)确定机械装置状态和冗余度信息

偏心轮连杆机构的实体数为4,移动实体数为3,自由度(dom)=1,冗余度(r)=0,根据《机械原理》连杆机构设计条件,机构运动可行。

(2)机构关键点运动类型的选择

根据三维模型图(图2)中的设计要求,点A、D两个固定点设置为铰链(旋转)运动,B、C两个连接点设置为柱面运动。

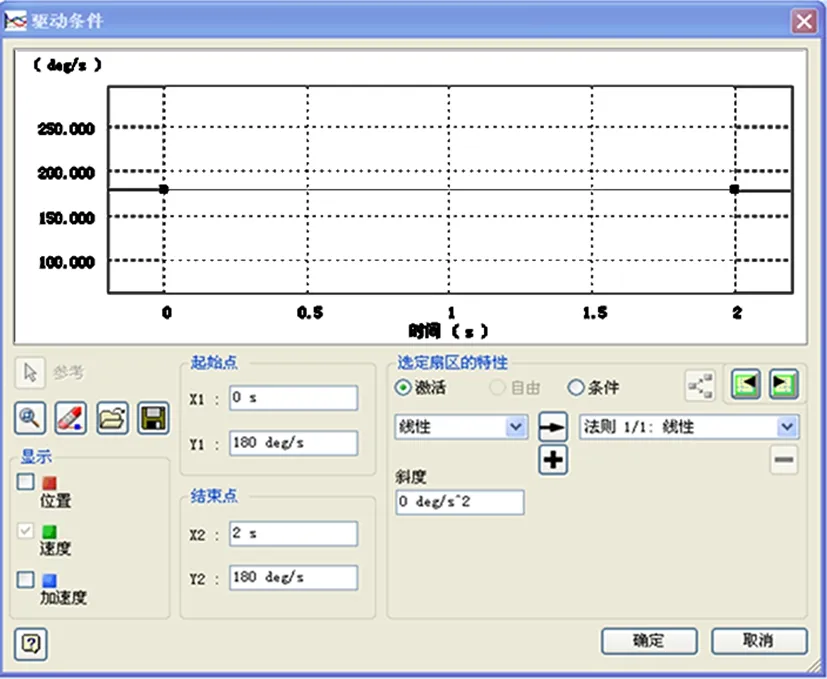

(3)驱动条件的设定

该机构采用液压马达驱动,带动偏心轮连续旋转。那么,模型中设定驱动条件为:在连杆1(偏心轮)上加载恒定转距,并在驱动特性中输入恒定角速度。

(4)关键部位矢量参数的确定

模型中E点与刷辊刚性连接,所以,将此点确定为运动仿真中参数信息输出点,在输出图示器中添加设计过程所关注的几个矢量参数:位移、速度和加速度。一般,选择机构中某固定铰接点建立运动仿真相对坐标系,在输出轨迹曲线中勾选各项矢量所对应的坐标系轴,所以,在仿真输出图示器界面中(图3)确定E点位移、速度、加速度的相对坐标轴分别为Py、Vy、Ay。

图3 运动仿真输出图示器界面Figure 3 Interface of dynamic simulation output graphic display

该偏心轮连杆机构中E点的矢量参数值是设计过程中最重要的设计输入条件,刷辊的窜动量为±20 mm,即E点的相对位移恒定,那么,我们在驱动特性中改变连杆1(偏心轮)的角速度和时间周期,进而分析不同窜动频率时E点的速度和加速度变化值,即刷辊在一个完整周期内窜动过程中速度和加速度的动态值。

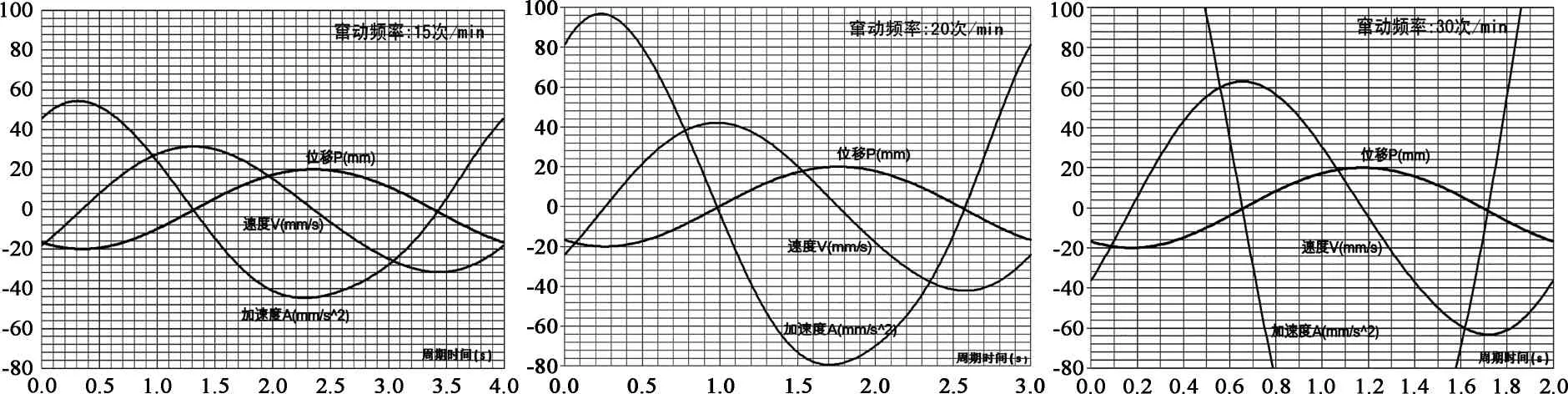

图4 不同窜动频率E点矢量参数曲线图Figure 4 Vector parameters curves of E point at different movement frequencies

4 矢量参数曲线分析和结论

设定该机构动态仿真的三种状态,即刷辊窜动频率分别为15次min、20次min、30次min,通过运动仿真得出三种设定条件下E点的位移、速度与加速度的曲线图,如图4所示。

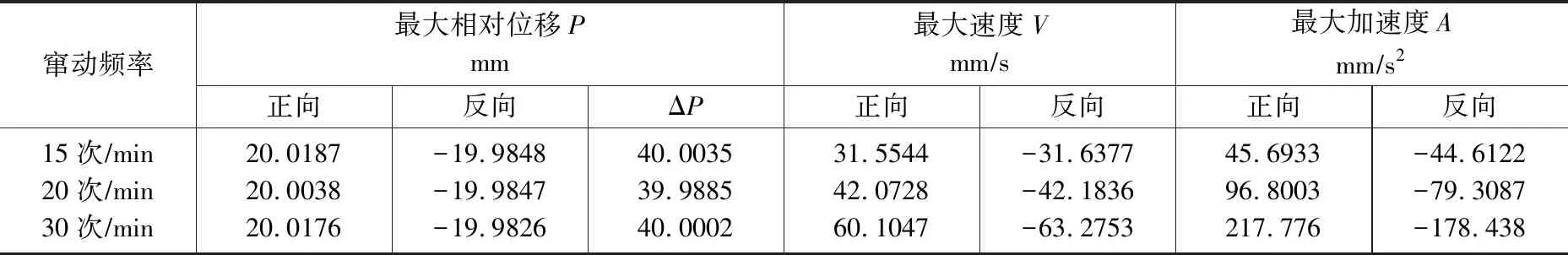

在三种不同窜动频率条件下,选出在一个完整周期内特殊时间点位置的矢量极限值,用于判断该偏心轮连杆机构设计是否合理。刷辊窜动机构的矢量极限值对比见表1。

结合E点矢量参数曲线图(图4)和矢量极限值(表1)可以得出结论:设计窜动量ΔP=40 mm,满足±20 mm的设计要求,矢量曲线圆滑过渡,未出现跳跃性变化,证明该机构设计合理。

另外,随着刷辊窜动频率的增加,刷辊的窜动速度V和加速度A的最大极限值呈递增趋势,曲线斜度不断增大,尤其是当窜动频率为30次min时,刷辊运动时加速度曲线斜度非常大。根据曲线图分析,速度最大值出现在14和34周期时间点,加速度最大值出现在12和整周期时间点(即运动方向切换的位置)。运动机构中,加速度值的变化幅度是造成机械机构冲击甚至破坏的重要因素,在运动方向切换时,刷辊加速度对刷辊连接部位造成较大的冲击。所以,在连杆机构的设计中,应尽量避免出现加速度变化值较大的情况。

为了兼顾刷辊的清刷效果,在保证刷辊连接部位不受较大冲击或满足强度要求的前提下,该刷辊窜动机构的窜动频率优选15~20次min之间。如刷辊对窜动频率有更高要求时,应对偏心连杆机构进一步优化设计,如调整偏心轮的偏心距、固定铰接点的位置、刚体形状尺寸等等,也可考虑增加连杆机构和链接部位的强度,以适应更高窜动频率时所产生的冲击载荷。

5 结语

在机械机构设计中,利用Inventor软件的参数化设计及运动仿真功能,可分析运动机构在各种载荷条件下的运动特征,适应于多种运动工况,类似于这种连杆机构的参数化设计,借助Inventor软件的辅助功能会显得更便捷,高效。这种简捷实用的途径和模式对完善机构设计方案、提高工作效率等具有十分重要的意义。