氯碱副产芒硝与纯碱蒸氨废液的综合利用

(中盐吉兰泰盐化集团有限公司,内蒙古 阿拉善盟 750336)

1 副产品芒硝与废液的运行现状

中盐吉兰泰盐化集团有限公司纯碱分公司现有纯碱产能为33万t/a,采用的是氨碱法纯碱生产工艺。根据现有生产工况,每生产1 t纯碱排出蒸氨废液10 m3左右,年产生蒸氨废液330万m3。蒸氨废液主要成分为CaCl2、NaCl、CaCO3、CaSO4。目前蒸氨废液副产品的处理是先进行滩晒,制得的浓钙液再用于生产氯化钙的原料,回收其中的氯化钙和氯化钠,氯化钠返回纯碱化盐,由于二水氯化钙生产成本较高,目前氯化钙生产处于停止状态。

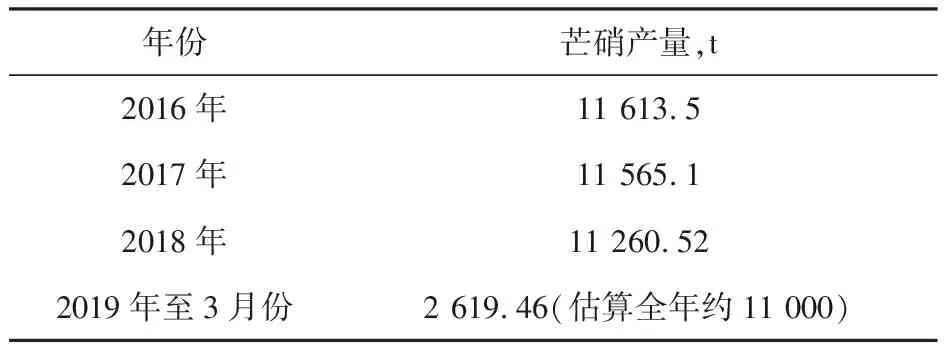

中盐吉盐化集团氯碱厂的烧碱产能为36万t/a,在一次盐水精制过程中,采用冷冻脱硝、膜分离工艺降低盐水中的硫酸根含量,每年因此而副产芒硝(Na2SO4·10H2O)产量为2万t/a,近几年氯碱厂掺比使用榆林、宁夏等地的精制盐中硫酸根含量较低,芒硝实际产生量,见表1。

表1 氯碱厂芒硝实际产量

根据氯碱厂芒硝产量统计表核算,实际每年副产芒硝( Na2SO4·10H2O)约为1.1万t左右,因其市场规模小、附加值低,目前采取贴补运费送外处理,拉运费10元/t。

纯碱分公司蒸氨废液主要成分为氯化钙,利用芒硝与氯化钙反应生成氯化钠,削减芒硝存量,理论上可行。其反应方程为:

Na2SO4+CaCl2=CaSO4↓+2NaCl

反应生成硫酸钙沉淀及氯化钠。

2 芒硝处理蒸氨废液试验

2.1 试验思路

利用现有蒸氨废液中的氯化钙与芒硝反应,生成氯化钠。

2.2 试验目的

1)通过试验寻找硫酸钙在卤水中的溶解曲线;

3)测定硫酸钙沉降的时间。

2.3 试验前期准备

1)检测芒硝的含量;

3)计算理论上需要加入的芒硝量;

4)准备助沉剂(聚丙烯酰胺);

5)抽滤设备。

2.4 试验方案

室温状态下,在蒸氨原液(清液)中加入固体芒硝,通过搅拌加速溶解、反应。

1)设计6组试验:分别称取不同质量的芒硝,溶解于1 200 mL的蒸馏水中,与固定质量的蒸氨废液反应;

2)记录蒸氨原液的温度、自然沉降时间、加入助沉剂沉降时间;

3)分别取反应后的清液进行NaCl、Ca2+、检测;

试验结果见表2、表3。

表2 试验现象

表3 试验数据

2.5 试验结论

1)产生结晶沉淀物细,不易沉淀和分离;

2)反应进行较快,混合后立即产生大量白色结晶;

3)结晶自然沉降速度非常缓慢,不加助沉剂几乎不分层,加入助沉剂后半小时后分层,但清液量非常少,沉淀物不压缩;

在不同的电场E、激励振幅A和ω的实验条件下,测取减振前后加速度传感器的实验数据,在对数据处理时发现同等激励、不同场强下其减振前的加速度和力的变化基本保持不变,而减振前后的加速度降幅在不同场强下变化明显。用动态分析仪对同等激励条件下减振后的加速度曲线进行峰值平均值分析,将三种不同场强下的实验数据绘制在同一曲线图5上。

5)反应前后清液中氯化钠含量明显上升。

根据试验数据可以看出,4#试验是设计反应的最佳配比,芒硝转化率为89%。

3 实施方案

3.1 直接混合加入(方案一)

将氯碱厂芒硝拉运至纯碱厂蒸氨废液泵房处,通过人工(机械)方式加入到废液泵房废液池内,与蒸氨废液混合后经废液泵排至原液库。芒硝与蒸氨废液中的氯化钙反应生成的硫酸钙和氯化钠,硫酸钙沉淀于原液库,氯化钠在滩晒池中经日晒蒸发后析出回收。

优点:不需要新增设备、装置投入,确定方案后即可实施。

缺点:

1)反应过程中生成大量硫酸钙,会堵塞废液池、管线、废液泵及废液输送管线;

2)虽然是解决了氯碱厂芒硝的处置问题,但是所生成的氯化钠在滩晒过程中损失较大;

3)从试验结果来看,所生成的硫酸钙结晶非常细小,且不易沉降分离,对蒸氨废液的澄清会有影响。

3.2 利用现有设备改造(方案二)

将某个滩晒池作为反应池或新增反应器,氯碱副产芒硝与蒸氨废液反应,硫酸钙沉淀于澄清池,上清液返回纯碱厂化盐工序,添加原盐至饱和粗盐水,作为生产纯碱的原料,既回收了反应生成的盐分,又回收了废液中的水;

优点:投资少,不需要考虑硫酸钙的处理问题, 同时回收盐和水,经济效益明显。

缺点:

1)需增加上清液返回管线,相比方案一需增加投资;

2)相同于方案一,硫酸钙不易沉降,上清液分离时间长、所需澄清面积大,上清液品质难以保证,方案可行性不高。

3.3 远期规划(方案三)

若考虑长周期运行,且以处理废液中氯化钙、回收氯化钠为主,建议增加一套生产装置,如板框压滤机、带式过滤机等,也可考虑离心分离,如卧螺机等。

思路如下:芒硝与氯化钙溶液在反应器中反应,含硫酸钙结晶的混合液进入分离装置(带式过滤机等),滤液送回化盐工序,副产硫酸钙拉运至滩晒工序存放。

处理难点主要是:

1)硫酸钙结晶不易沉降,考虑采用生产装置实现过滤分离;

4 经济效益分析

根据前期试验分析数据得知,化学反应中芒硝转化率89%、主含量94%、全年按照11 000 t计,可生成氯化钠(折百)为:94%×89%×0.44×117÷142×11 000=3 336 t。

滩晒工序氯化钠回采率约为70%,每吨盐的完全收益为218元计,全年理论上可产生收益为:3 336×70%×218=509 114元。

按方案二考虑,因不通过滩晒工序,氯化钠回收率按80%,全年理论上可产生收益为:3 336×80%×218=581 798元。

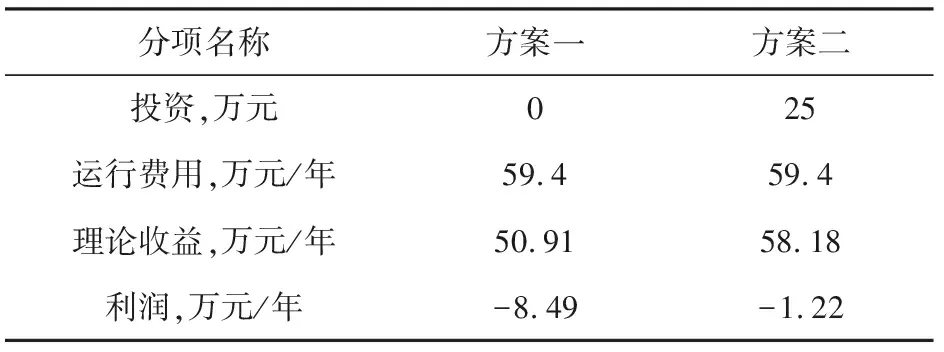

方案中发生的运行费用主要是芒硝的运输费及装卸、加入系统劳务费用,因吉兰泰地区进入货物多,出货少,因此多数情况下为单趟运输,费用较高,价格为44元/t;装卸、加入系统劳务费用按每吨10元计,芒硝合计费用54元/t,全年仅芒硝部分费用合计约为:11 000×54=59.4万元,具体见表4。

表4 经济效益比较

在回收氯化钠的同时也增加了硫酸钙的生成量:11 000×44%×94%×136÷142=4 635 t,折合二水硫酸钙量为5 862 t。生成硫酸钙的问题需要进行解决,消化芒硝参与反应的蒸氨废液总量经过计算为6.72万m3。考虑公司芒硝运营的现状,采用方案一,解决了氯碱厂芒硝堆放存在的环保问题,同时也增加了纯碱分公司的利润。采用方案二,不但回收上清液盐水,还可以解决废液库的库存容量的问题。

5 结 论

通过芒硝与蒸氨废液综合利用,一方面消化了氯碱厂副产芒硝的存放、处置问题,另一方面削减了蒸氨废液排放量,同时回收了部分氯化钠,不但有很好的经济效益,还可以变废为宝、废弃物综合利用。