PP材料红外焊接外观凸起问题研究

张琨

同济大学汽车学院 (上海 201804)

汽车工业正逐步向降耗减排、更安全、更环保的方向发展,以汽车零部件塑料化为代表的轻量化技术作为减少汽车排放、提高燃烧效率最有效的措施之一,已成为衡量汽车设计和制造水平高低的一个重要指标[1]。因此,塑料在汽车工业中的规模化生产应用得到了迅速发展[3]。

现阶段,汽车塑料,特别是工程塑料,以其优异的性能在汽车领域得到了广泛应用。其应用已经由普通的装饰件发展到结构件、功能件[5]。例如,汽车门内饰板、座舱、副仪表板等广泛应用到了聚丙烯(PP)、丙烯腈-苯乙烯-丁二烯共聚物(ABS)、尼龙等工程塑料。随着工程塑料在汽车领域应用的增加,选择合适的连接方式实现塑料零件之间的连接显得尤为重要。红外焊接以反应速度快、柔性化高、清洁无焊渣、可进行3D形状焊线焊接等优点[6],广泛应用于手套箱、膝部挡板、储物盒、地图袋、风道、副仪表板侧板等零件的焊接,成为汽车领域常用的塑料焊接方式之一。

1 红外焊接原理

红外焊接采用非接触式的加热方法,通过一个由能量控制的红外发生器来焊接塑料件。红外焊接所需波长范围为0.78~1000μm,分为短波(0.78~1.4μm)、中波(1.4~3.0μm)和长波(3.0~1 000 μm)3个区域。红外射线照射在被加热零件上会发生反射、吸收、传输3种传导方式,零件通过吸收红外辐射热量达到一定温度从而使材料熔化进行焊接。因此,需要根据被加热材料的吸收光谱选择波长合适的红外发生器,以达到更高的能量吸收效率。

红外焊接时,加热装置位于两个塑料件之间,当工件靠近加热装置时,零件焊接筋开始熔化。到达预先设置的加热时间后,工件表面的塑料焊接筋将达到一定的熔化程度,此时胎膜向两边分开,加热板上升,随后左右两个工件合并在一起,当达到一定的焊接时间和焊接深度之后,整个焊接过程完成。具体焊接流程如图1所示:(1)将零件放到胎膜上,红外发生器下降至加热位置;(2)左右胎膜向内移动至加热位置,红外发生器工作,使焊接筋熔化;(3)左右胎膜向外移动,红外发生器上升;(4)左右胎膜向内移动至焊接位置,保压并冷却;(5)左右胎膜打开,取出焊接零件。

2 红外焊接外观凸起问题研究

红外焊接过程中,零件经历受热到冷却的过程,所以焊接完成后产品会由于内应力而产生凹凸不平等外观问题。此外,红外焊接工艺参数以及红外焊接设备模具的设计结构也会影响焊接总成的外观。

某副仪表板左、右侧板(壁厚2.5 mm、无加强筋)通过红外焊接与本体骨架连接在一起,焊接完成后侧板表面呈现不同程度凸起,触感明显。

图1 红外焊接流程图

红外焊接是一种比较成熟的塑料焊接工艺,之前的生产中没有出现过外观明显凸起的缺陷。为了研究造成该缺陷的原因,选取外观良好的A零件和外观有明显凸起的B零件为研究对象。对比A,B两个零件,其材料供应商、产品壁厚、焊筋数量、加强筋数量等均不同。

2.1 零件变形量分析

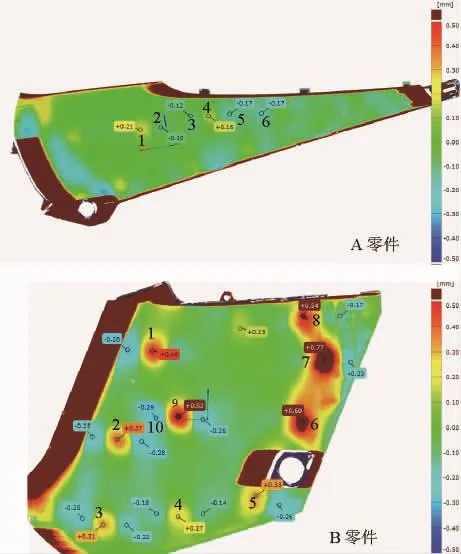

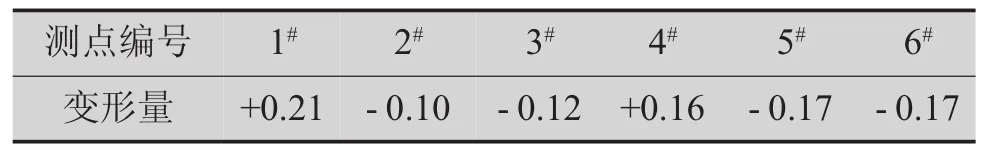

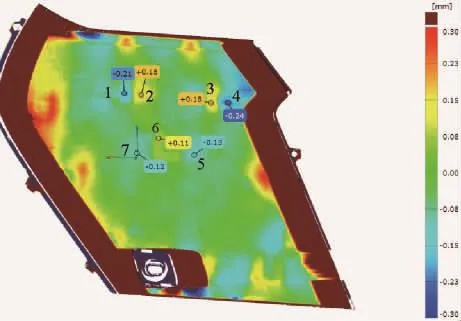

使用GOM蓝光三维扫描设备对焊接总成件A和B进行了扫描,结果如图2所示。红色表示测点位置高于零件表面,用“+”表示;绿色表示测点位置低于零件表面,用“-”表示;颜色越深表明变形量越大。2个零件的变形量分别如表1,表2所示。

图2 A,B零件GOM蓝光扫描图

表1 A零件表面变形量 mm

表2 B零件表面变形量 mm

从表1,表2中可以看出,A零件表面变形量均小于0.25 mm,且A零件表面目视及触摸均没有明显的凸起;B零件表面变形量在0.25~0.77 mm之间,目视凸起明显,触感也非常明显。上述数据表明将零件表面变形量控制在0.25 mm以内,就不会出现明显的凸起及触感。

2.2 红外焊接外观凸起的影响因素分析

红外焊接工艺参数主要包括加热时间和红外灯管功率。加热时间越长、灯管功率越大,零件所吸收热量越多,变形趋势越大;其中灯管功率在焊接胎膜设计时已经确定无法更改。为了避免零件非焊接区域受热变形,焊接胎膜上会增加挡光板;挡光板在焊筋处开孔以使红外射线照射在零件上,挡光板和焊接零件之间的距离会影响红外射线照射在零件上的区域大小,从而影响零件变形区域的大小。此外,零件本身的结构设计特点,如壁厚、加强筋的数量和形状等因素也会影响零件本身的抗变形能力。

为了研究不同影响因素组合下的零件变形量,制作了对应的试验工装,工装由红外加热灯管、挡光板、千分表等组成。利用红外灯管对零件进行加热,灯管功率与焊接胎膜一致;挡光板与零件之间的距离根据试验需求进行调整;千分表可以测量零件表面的变形量。试验时零件放置在挡光板上方,按照设定的加热时间进行加热,测量并记录零件变形量。

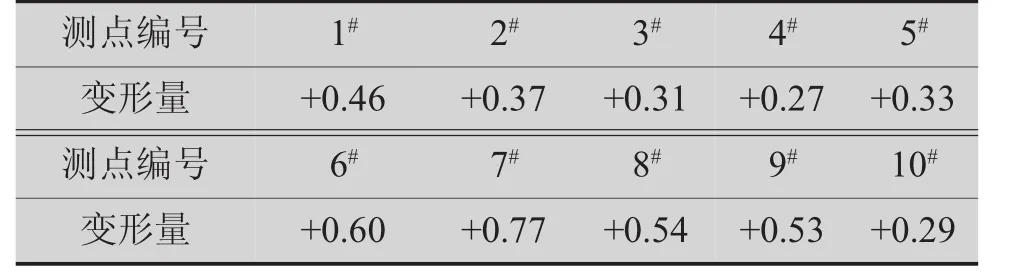

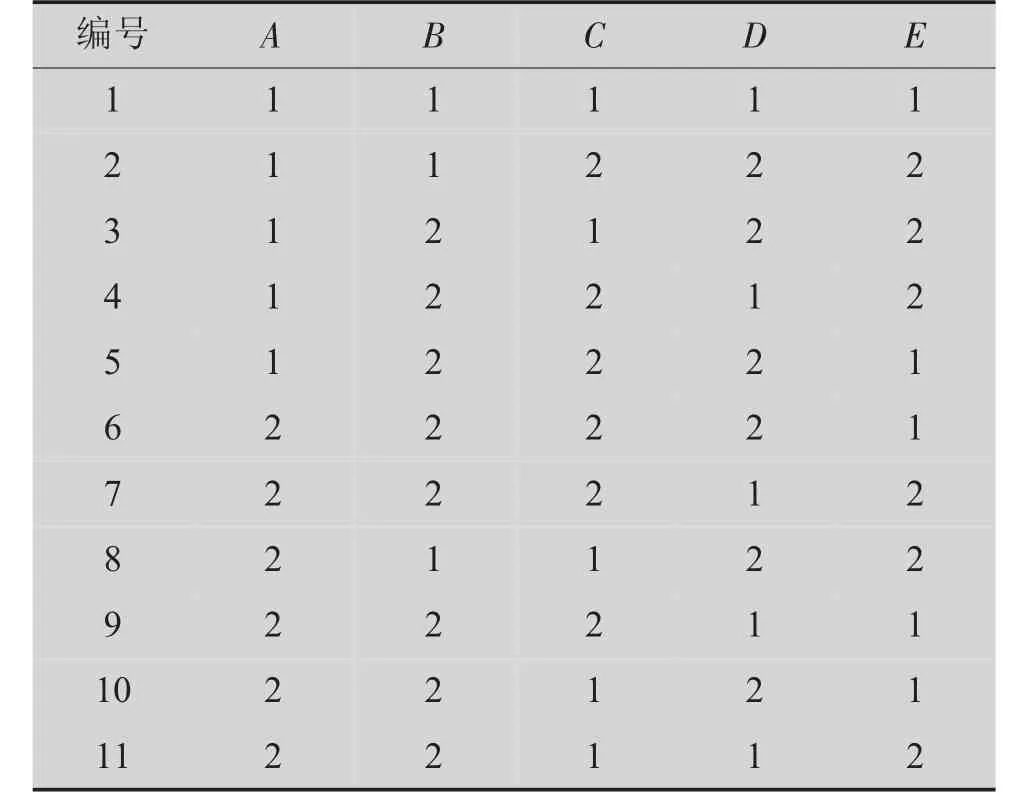

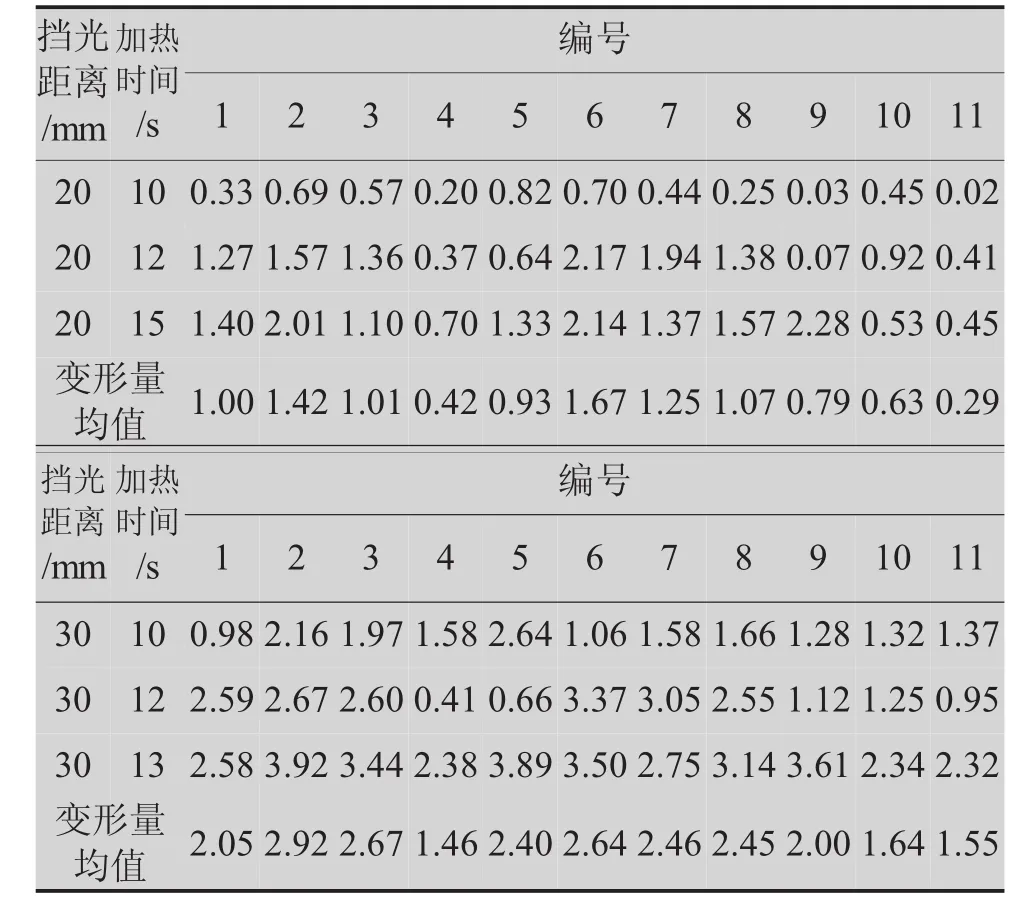

选取了壁厚、焊筋数量、焊筋形式等5种产品结构影响因素,每个因素赋予2个水平,具体如表3所示。将产品结构因素进行随机组合得到11组试验样件,如表4所示。在不同挡光距离、加热时间组合下进行了试验,零件变形量结果如表5所示。

表3 试验样件矩阵

表4 试验样件矩阵

表5 试验零件变形量 mm

从表5可以看出:挡光板与零件距离一定时,零件变形量随加热时间的增加普遍呈上升趋势;当加热时间一定时,零件的变形量随挡光距离的增加而增大。对比11种不同结构组合下的零件变形量,11#组合(A2B2C1D1E2)下的零件变形量最小,即零件壁厚为3 mm、焊接筋数量为3根、湖石注塑粒子、直筋、零件有加强筋时,零件的变形量最小。

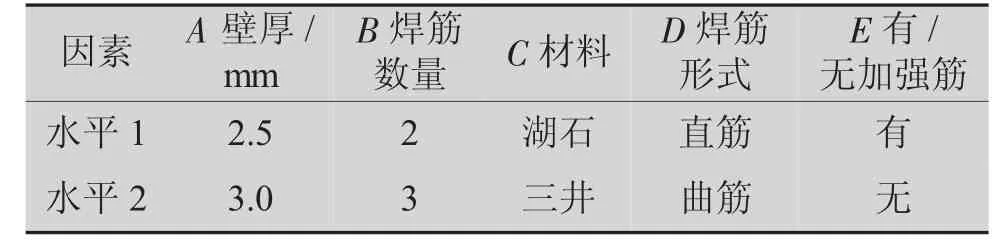

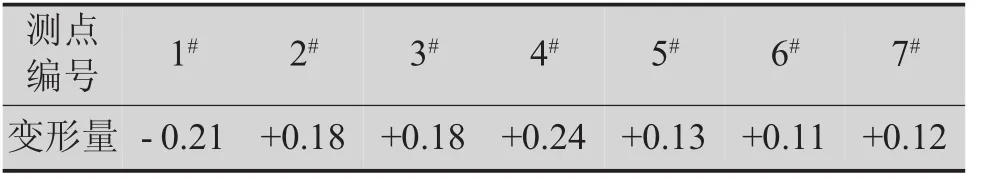

根据验证结果更改了产品结构,将壁厚更改为3 mm,增加加强筋,同时缩短了加热时间,并减小挡光板与零件间的距离。优化后的焊接零件表面凸起问题解决,GOM蓝光扫描结果如图4所示,零件变形量如表6所示,均在0.25 mm以内。

图4 优化后B零件GOM蓝光扫描图

表6 优化后B零件表面变形量 mm

3 结语

红外焊接过程中,零件由于红外射线照射而吸收大量的热量。零件表面鼓包的根本原因是受热变形。为了解决这个问题,可以从2个方面入手:一是减少焊接过程中零件吸收的热量,如适当缩短加热时间、挡光板尽可能靠近焊接零件等,但是零件必须吸收一定的热量才能熔化进而焊接,所以该措施效果有限;二是从产品结构设计出发,通过增加零件壁厚、增加加强筋等方式提高零件本身的抗变形能力。实际生产过程中需要综合2种方式,优化焊接工艺参数以及产品结构来得到最优的产品质量。