5 mm小管径内R290流动沸腾换热特性

(上海理工大学 上海市动力工程多相流动与传热重点实验室 上海 200093)

HCFCs制冷剂的消费和生产水平逐年削减[1-2],环保制冷剂R290(丙烷)是一种理想的HCFCs替代工质,其ODP=0,GWP=3,对环境完全友好[3],具有良好的传热性能,蒸发潜热大,输送压力低,可广泛应用于家用及商用制冷系统[4]。

为了节能省材,换热器的更新趋于小型化,换热器的小型化已成为行业内的研究热点。外径为5 mm小管径的铜管现已大量应用于小型换热器,然而铜管的管径变小后,换热特性与9.52、7 mm等较大管径不尽相同,管内制冷剂侧的沸腾换热表面传热系数(以下简称表面传热系数)会增大[5-6]。此外,小管径铜管齿高和螺旋角均增加,强化了内螺纹对制冷剂的扰动作用,液膜厚度减薄,降低热阻,进一步强化了换热[7]。因此,有必要研究R290在5 mm内螺纹铜管内流动沸腾的换热特性。

G. D. Mathur等[8]对R290在光滑铜管内相变换热进行了理论分析,并在外径为9.52 mm,壁厚为0.64 mm的水平光滑铜管内对R290的沸腾换热特性进行实验研究。当蒸发温度为-6.7 ℃和4.4 ℃,质量流率范围为50~800 kg/(m2·s)时,将R290的表面传热系数与R12、R134a进行对比,研究表明R290的表面传热系数显著高于R12和R134a的表面传热系数。Jin Shijie等[9]将7 mm的R22翅片管蒸发器管径缩小至5 mm,使用环保制冷剂R290,并使用模拟软件EVAP-COND模拟传热性能,结果表明,小管径R290蒸发器的传热效果优于R22系统。但当前国内外对于R290制冷剂的研究多为常规较大管径[10-14],或是1~3 mm的细微光滑不锈钢管[15-17],缺少对R290在5 mm内螺纹铜管内流动沸腾换热的研究。

本文对R290在5 mm内螺纹铜管内的流动沸腾换热特性进行实验研究,研究了热流密度、质量流率及饱和温度对沸腾换热表面传热系数的影响。

1 实验装置与原理

1.1 实验装置与测试流程

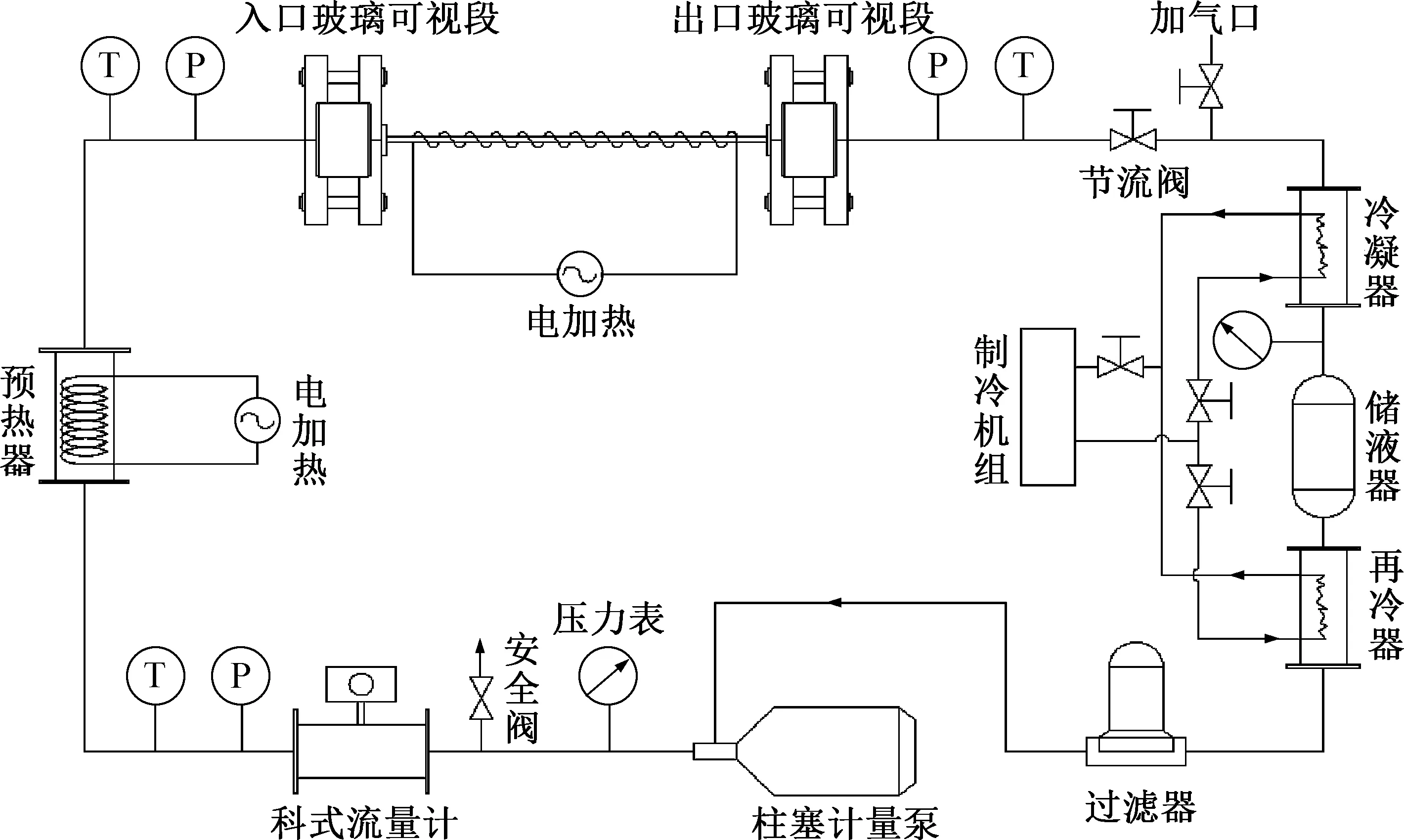

小管径内沸腾换热特性的测试系统原理如图1所示。

图1 测试系统原理Fig.1 Test system

测试回路由柱塞计量泵、科式流量计、预热器、测试部分、冷凝器、储液罐、再冷器和过滤器组成。柱塞计量泵替代压缩机为系统内制冷剂提供循环动力,用科式流量计测量质量流量。通过预热器控制实验段入口工质的干度;冷凝器用于冷凝测试段出口处高温制冷剂;储液器确保循环系统中有充足的制冷剂;再冷器保证制冷剂在进入柱塞泵之前完全冷凝。

在测试装置运行时,储液器中流出的液态R290经过再冷器过冷,以保证单相,再由柱塞计量泵传送至测试段。工质经过预热器时,通过PID精确调节输入预热器的功率可以控制测试段入口R290干度。测试段排出的R290气体进入冷凝器中被冷凝成液体后再次进入储液器完成一个循环。实验系统的饱和温度主要由冷凝压力控制,系统通过PID控制调节冷凝器中乙二醇载冷剂的流量,以此调节冷凝器内的冷凝压力达到对测试段出口压力的控制。系统的质量流量由调节柱塞计量泵的行程调节旋钮控制,流量大小直接由质量流量计测量。实验系统所需测试的温度、压力分别采用热电偶与压力传感器获得。

实验对象为外径5 mm的水平内螺纹铜管,内径为4.32 mm,测试段具体参数为:螺纹数38,螺旋角18°,齿顶角40°,齿高0.14 mm,底壁厚0.20 mm。

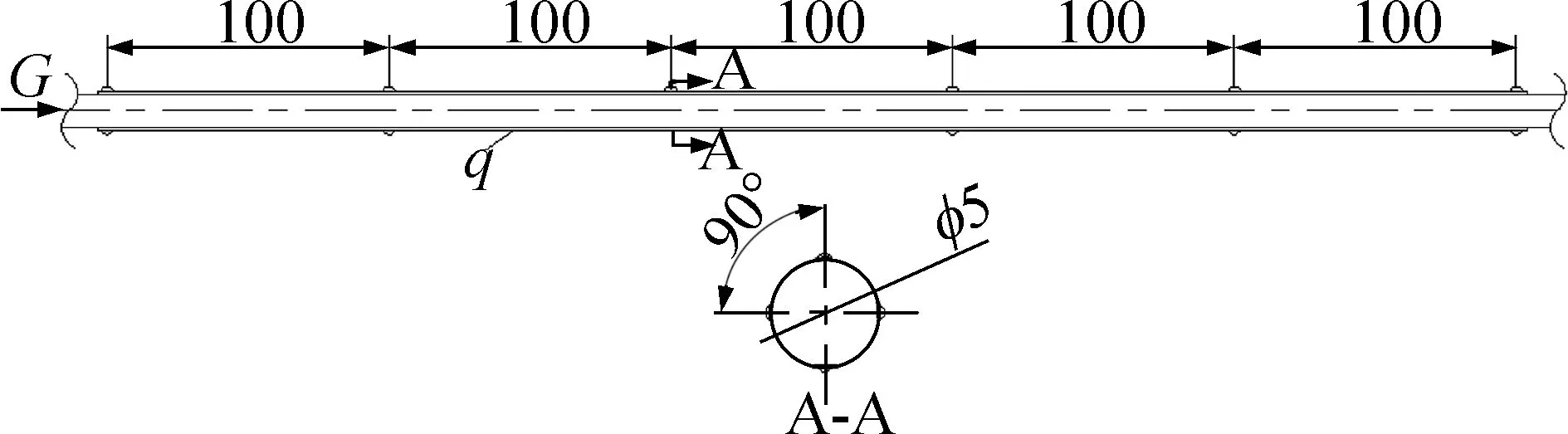

为消除入口段对表面传热系数的影响,需满足L/D>60,因此设置测试段总长为500 mm,以此测定充分发展段的表面传热系数。测试段加热方法是使用电加热丝均匀的缠绕在加热段上,并用玻璃棉垫隔热,以减少对周围环境的热量损失。对测试段所施加的电功率由功率计直接测得。同时,在测试段的6个位置设置热电偶测量外壁温度。为保证测量温度的精确度,采用同一测点不同位置测量取平均值的方法,在每个测点的上、下、左、右4个方向布置贴片式热电偶,4个测点两两中心对称。整个加热段共布置24个热电偶,具体布置方式如图2所示。

图2 测试段热电偶轴向和径向布置(单位:mm)Fig.2 Axial and radial layout of thermometer in experiment phase(Unit:mm)

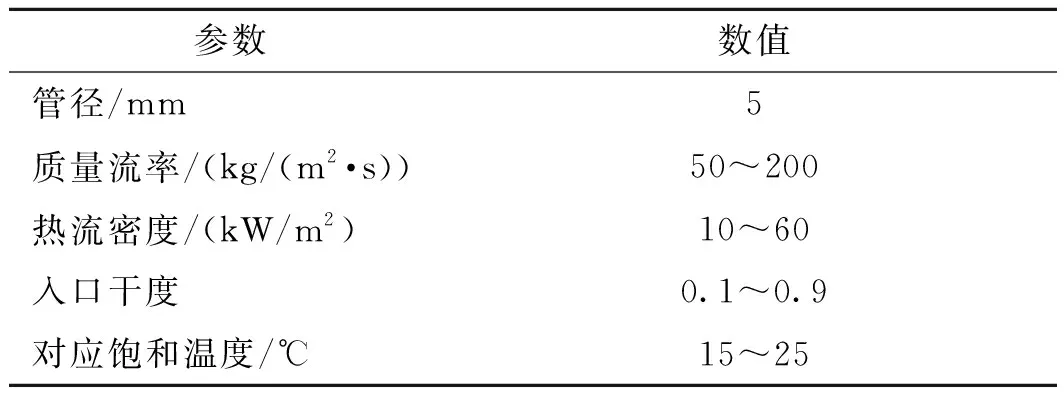

实验要研究R290在5 mm小管径内流动沸腾换热过程中不同的饱和温度、质量流率、热流密度等参数对沸腾换热表面传热系数的影响,因此需综合考量上述参数,确定实验装置能够测试的范围。测试工况如表1所示,其中干度划分为低干度区间(0.1~0.3]、中干度区间(0.3~0.75]、高干度区间(0.75~0.9]。

表1 实验测试工况Tab.1 Test conditions of experiment

1.2 实验原理

1)沸腾换热表面传热系数

R290管内流动沸腾换热表面传热系数:

(1)

式中:q为测试段热流密度,kW/m2;Tw,in为平均内壁温度,℃;Tr为管内制冷剂饱和温度,℃。

2)测试段的热流密度

测试段的加热功率:

Q=Q0+QL

(2)

式中:Q0为测试段的电加热功率,kW,由功率计直接测得;QL为测试段的漏热量,kW,通过对漏热系数的标定获得。标定的方法是:实验装置搭建完毕,在实验初始时对测试段施加恒定的热流密度,在保证测试段管壁面温度恒大于环境温度,并且维持稳定工况一段时间后,根据施加的电加热功率、管壁面与环境温差来计算测试段的漏热系数。得到测试段的加热功率后,可由(3)式得到测试段的热流密度:

(3)

式中:Di为测试管内径,m;L为加热段长度,m。

3)平均内壁温度

制冷剂在圆管内的换热可假设为具有内热源的一维稳态导热模型,计算式如式(4)、式(5)所示。其中,Tw,out为外管壁的温度,℃;rw,out为测试段管外半径,m;rw,in为测试段管内半径,m。

(4)

(5)

4)制冷剂饱和温度

由于管内工质的饱和温度Tr随着流动沸腾的压降而降低,所以通过实验段进出口安装的压差传感器获得实验段压差,然后用线性插值计算法获得对应点的饱和压力,再借助工质热物性软件NIST查询获得对应饱和压力下的饱和温度。

5)测试段入口干度

工质在测试段入口处的干度xin由式(6)、式(7)推导。

(6)

(7)

式中:hs为预热器前过冷液体的焓值,kJ/kg;Mm为制冷剂的质量流量,kg/s;Qpre为预热器的电加热量,kW,由功率计直接测得;h1、h2分别为饱和压力对应的液相和气相的焓值,kJ/kg。

6)局部干度

结合预热器和测试段的加热功率可以计算出工质对应的焓变,利用内插法计算局部干度,如式(8)、式(9)所示。

(8)

(9)

式中:xz为测试段所需测点的干度;Lz为测点离入口段的距离,m。

7)实验参数不确定度分析

考虑到实验本身的系统误差,实验过程中各个参数均具有一定的不确定度,其中一些通过二次计算得来的参数,其不确定度还具有传播性。故需要对测试数据进行不确定度分析,采用文献[18]中提出的方法分析,并总结于表2中。表面传热系数测定的最大不确定度<8%。

表2 实验参数不确定度Tab.2 Uncertainty of experimental parameters

2 实验结果与分析

2.1 热流密度对沸腾换热特性的影响

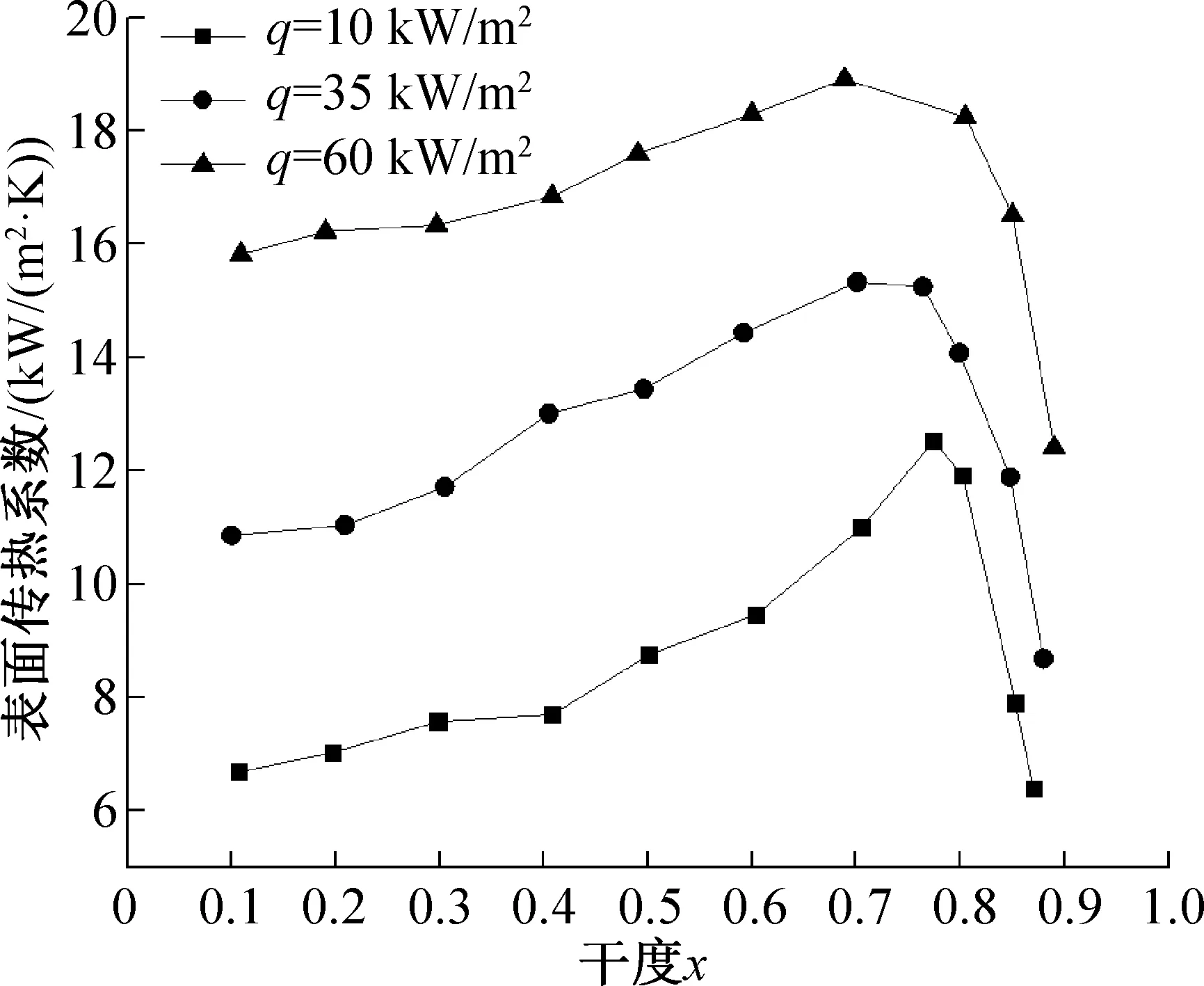

选取饱和温度T=25 ℃、质量流率G=100 kg/(m2·s)不变的工况,控制热流密度范围在10~60 kW/m2,定性定量研究热流密度对5 mm小管径内R290沸腾换热特性的影响,如图3所示。

图3 饱和温度T=25 ℃、质量流率G=100 kg/(m2·s),不同热流密度R290在测试管内表面传热系数Fig.3 Surface coefficient of heat transfer in test tube for R290 at T=25 ℃ with mass flow rate G=100 kg/(m2·s) at different heat flux

由图3可知,在中低干度区间,随着热流密度的提高R290的表面传热系数显著增大。原因是热流密度上升直接导致壁面过热度变大,壁面气泡的生长速度和脱离频率均随之加快,同时内螺纹管的齿也使气泡受到更大的扰动。上述综合强化了核态沸腾换热作用,所以表面传热系数显著增加,此时管内主要换热形式为核态沸腾换热[19]。而在高干度区间,局部表面传热系数急速下降,且表面传热系数下降的程度随热流密度的上升而更加剧烈。因为此时管内工质开始干涸,对流换热起核心作用。一方面液膜减薄,降低了传热热阻,使管壁面温度下降,核态沸腾换热受到抑制;另一方面,热流密度的增大加速了管内流型的转变,恶化了换热效果。由此可以看出,对沸腾换热大小起决定性作用的是核态沸腾换热。

实验结果表明,当饱和温度和质量流率一定,热流密度的上升使干涸现象提前发生,且更加剧烈。在中低干度区间,提升热流密度明显强化换热效果;干涸现象发生后,热流密度的上升使表面传热系数的下降更加剧烈。

2.2 质量流率对沸腾换热特性的影响

质量流率对于R290沸腾换热特性的影响如图4所示,实验控制质量流率的范围在50~200 kg/(m2·s),选取工况为温度T=25 ℃,热流密度q=10 kW/m2。

图4 饱和温度T=25 ℃、热流密度q=10 kW/m2,不同质量流率R290在测试管内的表面传热系数Fig.4 Surface coefficient of heat transfer in test tube for R290 at T=25 ℃ with heat flux q=10 kW/m2at different mass flow rate

由图4可知,在低干度区间,表面传热系数受质量流率影响很小;中干度区间,表面传热系数伴随质量流率的增加有明显提高;干涸现象发生之后,表面传热系数随着质量流率的增大略有提高。原因是:在低干度区间,管内换热方式以核态沸腾换热为主,所以干度在低干度区间质量流率对表面传热系数的影响较小;而在中干度区间,核态沸腾换热逐渐向对流换热转变,由于流速的增加使雷诺数增大,此时质量流率的增大使表面传热系数逐渐增大。且在干涸发生前的0.6~0.7干度区间,表面传热系数的增长更为明显。这是因为流速越快,管内流态越接近于环状流。而在质量流率为200 kg/(m2·s)时,所测干度的范围内并未发生干涸现象。

实验结果表明,当饱和温度和热流密度一定,在低干度区间,表面传热系数受质量流率影响很小;中干度区间,表面传热系数随着质量流率的上升而提高;高干度区间,伴随质量流率的增加表面传热系数略有增加。

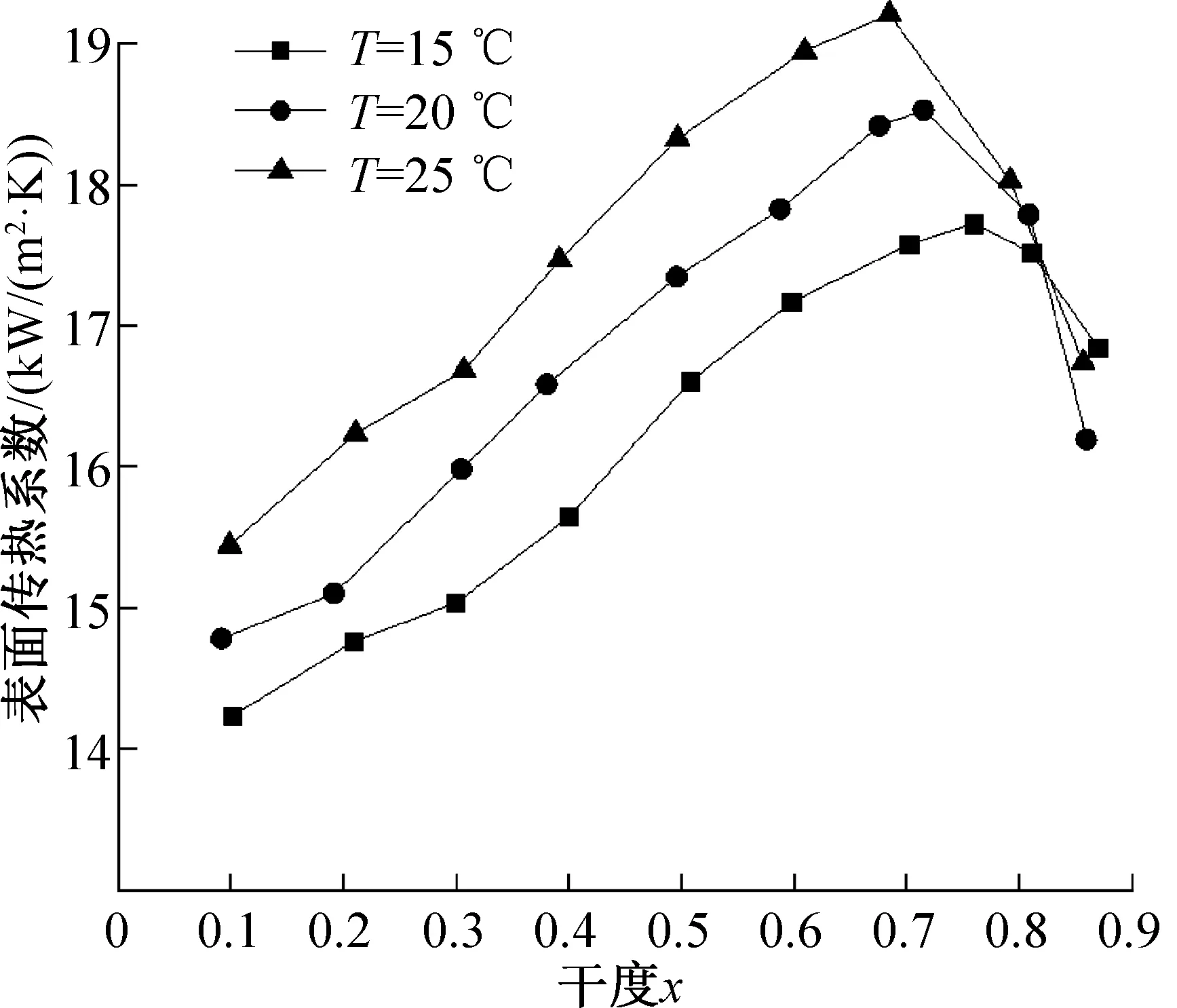

2.3 饱和温度对沸腾换热特性的影响

根据实验结果可得,饱和温度对R290在5 mm小管径内流动沸腾换热具有重要影响,选取热通量为q=10 kW/m2的工况,质量流率G=100 kg/(m2·s),如图5所示。在低干度区间,饱和温度对表面传热系数影响较小,表面传热系数随饱和温度的提高略有增加,因为较高的饱和压力有利于形成汽化核心,强化了核态沸腾换热。但干度增至0.3以后,表面传热系数反而随着饱和温度的提升而下降,原因是:在q=10 kW/m2的低热流密度工况下,壁面过热度较低,气泡的产生和扰动均较小,核态沸腾换热作用较小,因此饱和温度的提升对表面传热系数的影响较小。此时对流换热起主导作用,饱和温度的下降使工质导热系数增大,强化了对流换热作用。

图5 质量流率G=100 kg/(m2·s)、热流密度q=10 kW/m2,不同饱和温度时R290在测试管内的表面传热系数Fig.5 Surface coefficient of heat transfer in test tube for R290 at G=100 kg/(m2·s) with heat flux q=10 kW/m2at different saturation temperatures

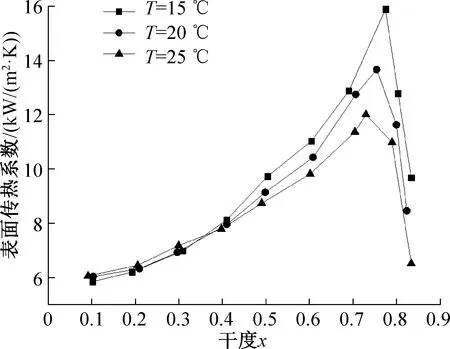

改变测试工况为热流密度q=60 kW/m2,质量流率G=100 kg/(m2·s),如图6所示。

图6 质量流率G=100 kg/(m2·s)、热流密度q=60 kW/m2,不同饱和温度时R290在测试管内的表面传热系数Fig.6 Surface coefficient of heat transfer in test tube for R290 at G=100 kg/(m2·s)with heat flux q=60 kW/m2 at different saturation temperatures

由图6可知,在热流密度较高为60 kW/m2的工况下,表面传热系数随着饱和温度的增大而提高.原因是饱和温度越高,制冷剂液相动力黏度越低,表面张力也会下降,促使汽化核心的脱离,强化了核态沸腾换热,表面传热系数增大。

实验结果表明,当质量流率一定,较低热流密度工况下,在中干度区间表面传热系数会随着饱和温度的提高而降低;较高热流密度工况下,表面传热系数与饱和温度呈正相关性。同时饱和温度的提高会使干涸现象提前发生,加快干涸发展的过程。

3 结论

本文实验研究了R290在5 mm小管径管内流动沸腾换热特性,在饱和温度为15~25 ℃、热流密度为10~60 kW/m2、质量流率为50~200 kg/(m2·s)的工况下,就不同因素对换热及干涸特性的影响进行了理论分析,得到如下结论:

1)热流密度的上升能够有效提升表面传热系数,加剧干涸过程。当饱和温度和质量流率一定,在中低干度区间,热流密度的提升可以明显强化换热效果,增大传热系数;干涸现象发生后,热流密度的升高使表面传热系数下降更加剧烈。

2)提高质量流率对表面传热系数有显著提升。在饱和温度和热流密度一定时,表面传热系数随质量流率的增大而增加。尤其在干度为0.6~0.7时,表面传热系数增大尤为明显。同时,质量流率也能提前干涸发生的时机。

3)饱和温度的升高使干涸现象提前发生,同时加快干涸发展的过程。但饱和温度对表面传热系数的影响较为复杂。保持质量流率不变,在较低热流密度工况下,中干度区间内的表面传热系数随饱和温度的提高不增反降;然而较高热流密度工况下,表面传热系数与饱和温度呈正相关性。