八钢高炉冶炼钒钛矿生产试验分析

李 涛,安志庆,陈佰军,周文胜

(1.新疆八一钢铁股份有限公司制造管理部;2.新疆八一钢铁股份有限公司炼铁厂)

1 前言

新疆有丰富的钒钛矿资源,八钢高炉冶炼加入钒钛矿不仅可以拓宽炼铁原料的来源,通过挖掘资源潜力,还能为企业创造更多的附加经济效益。长期以来,八钢高炉都是采用普通矿冶炼的炉料结构模式,在钒钛矿资源的开发利用上与攀钢等企业相比还处于初级阶段。通过与攀钢等企业冶炼钒钛矿的软、硬件等的基础条件对比,参照攀钢等企业的高炉钒钛矿冶炼的操控原则,在八钢2500m3C高炉上开展了冶炼钒钛矿的工业生产试验,在逐步增加入炉TiO2负荷后,通过分析高炉炉况及运行的变化情况,为八钢公司今后大规模利用钒钛矿资源,实现半钢提钒做好技术支撑。

2 八钢高炉冶炼钒钛矿的基础条件状况

2.1 工艺装备

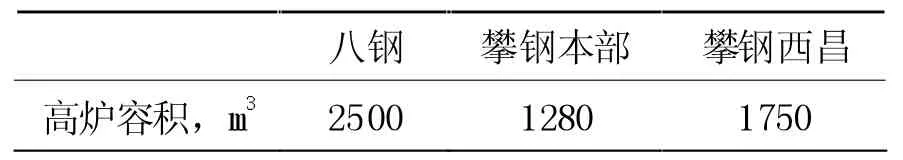

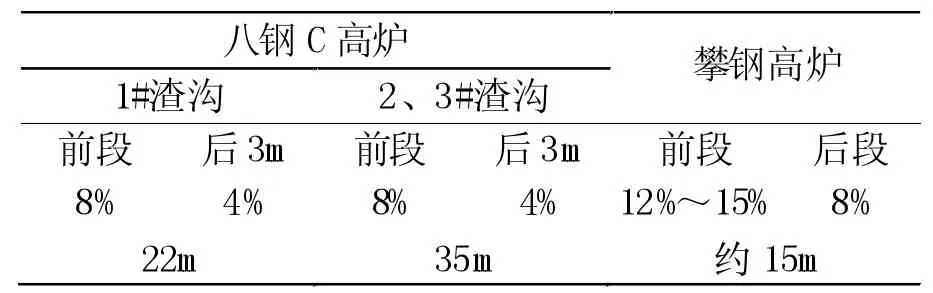

八钢C高炉与攀钢高炉工艺装备在冶炼钒钛矿的工艺要求上还是有所差异(表1、表2)。从表1、表2可以看出,八钢高炉炉容偏大,渣铁沟的坡度相对较小而长度较长,这也对八钢C高炉冶炼钒钛矿的操控提出了更高的要求。

表1 高炉炉容参数比较

表2 炉前出铁沟参数比较

2.2 铁水运输方式

由表3可知,八钢高炉的铁水运输采用鱼雷罐,且周转率低,与攀钢的一罐到底的运行方式相比,八钢鱼雷罐温降大、罐口易粘结,而且生产过程的组织难度也相对增加。

表3 炉前渣处理、铁水运输的比较

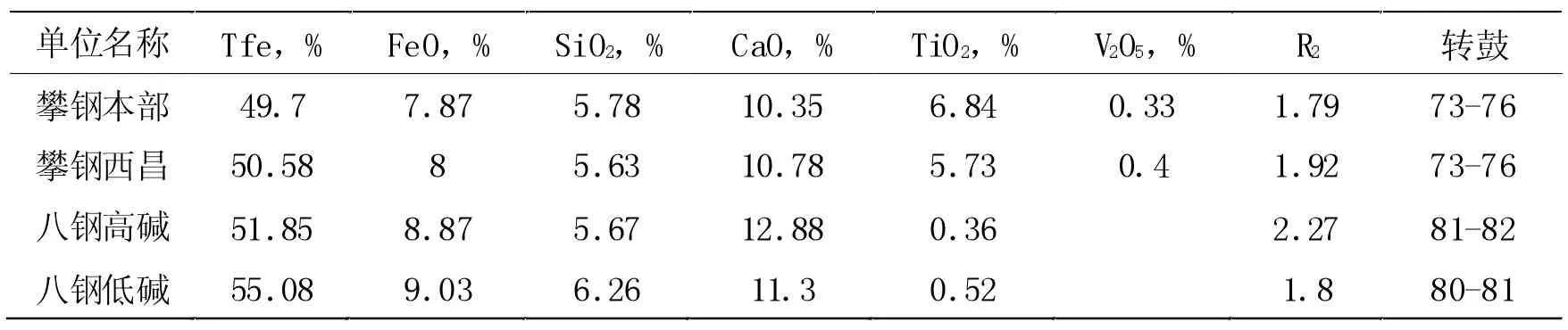

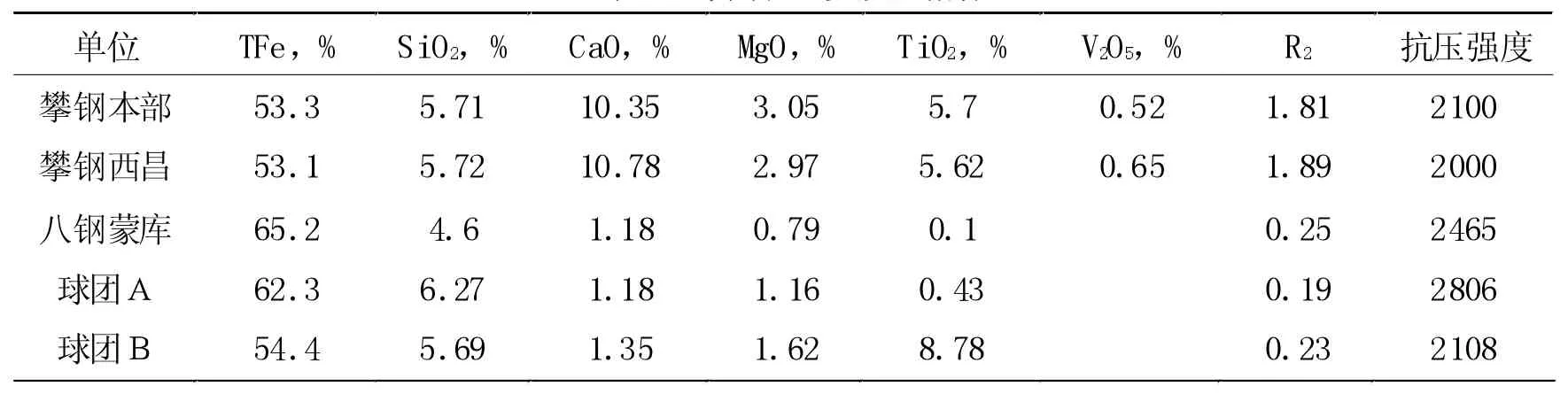

2.3 原燃料质量对比

八钢高炉目前的原燃料质量与攀钢等企业相比较,见表 4、表 5、表 6。

表4 烧结矿主要质量指标

表5 球团矿主要质量指标

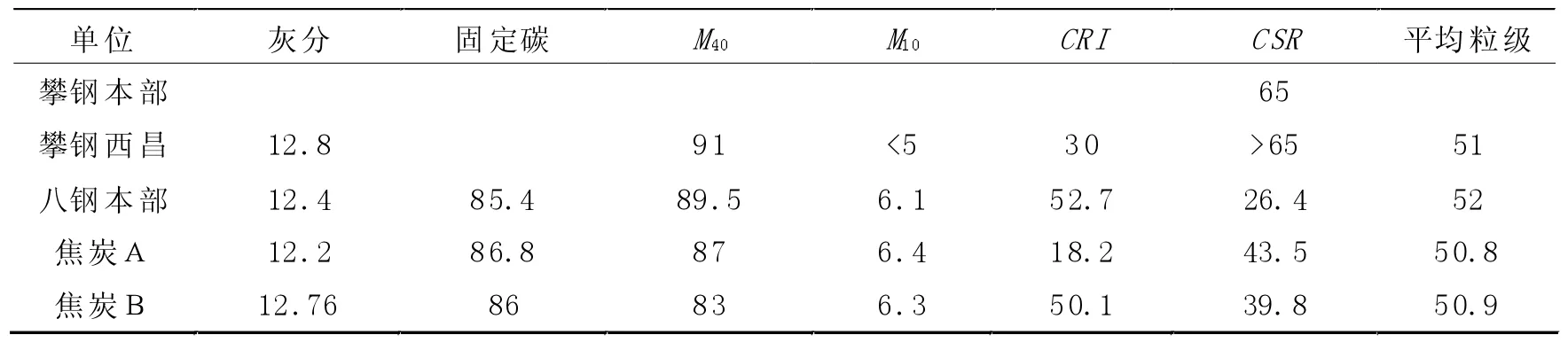

表6 焦炭主要质量指标 %

因攀钢无球团厂,其钒钛铁精粉主要配入到烧结矿中,在烧结过程中易产生强度差的钙钛矿,从而造成烧结矿成品率降低,而且烧结转鼓强度下降明显。借鉴攀钢等企业钒钛烧结矿的质量特点及对炉况的实际影响,为缓解钒钛矿对入炉原料质量弱化的影响,八钢今后将采取钒钛铁精粉主要应用于生产钒钛球团,以钒钛球团方式加入高炉中。

高炉冶炼钒钛矿相较于普通矿,炉内焦炭的破坏程度会更严重些,主要是由于钒钛矿在炉内高温下,熔渣侵入焦炭内部,生成Ti(C,N)等物质加速了焦炭劣化。因此冶炼钒钛矿,通常要求焦炭的硫分低、灰分低、强度高。而八钢焦炭的质量指标中,特别是CSR的指标明显偏低,在钒钛矿冶炼期间,对炉内透气性的影响也偏大些。

从八钢与攀钢冶炼钒钛矿的软硬件基础条件对比分析来看,虽然八钢高炉炉容不同,焦炭热强度有所差异,但总体上,八钢冶炼钒钛矿的基础条件与攀钢等企业接近的,但在冶炼的操控是要求上更严格。

3 八钢高炉钒钛矿冶炼的生产试验方案

参照攀钢等企业的钒钛矿冶炼生产操作经验,依据八钢公司现有原燃料条件,制定了高炉冶炼钒钛矿的生产试验方案。2018年12月1日-30日,在八钢C高炉开展了钒钛矿冶炼的生产试验。

3.1 试验目标

(1)增加入炉钒钛球团矿的消耗量,按照两个阶段分步实施。第一阶段,入炉TiO2负荷达到15kg/t铁;第二阶段,继续增加入炉TiO2负荷达到20kg/t铁。(2)试验期间,始终控制铁水【Ti】<0.2%以内,保障炉况稳定顺行,渣铁排放正常。

3.2 试验阶段配矿要求

按照八钢原料供应实际状况,确定基本配矿原则为:烧结矿∶蒙库球团∶钒钛球团=75%∶(22%~16%)∶(3%~9%)。具体配料结构见表7。

表7 八钢高炉钒钛矿冶炼炉料结构表

3.3 生产试验的工艺控制原则

参考攀钢等钢铁厂钒钛矿冶炼的操作制度,制定八钢高炉冶炼钒钛矿的操作原则:(1)铁水【Si+Ti】为 0.4%~0.6%;(2)炉渣二元碱度为 1.1±0.05,渣中(MgO)9%~10%;(3)铁水物理热PT 1460±20℃;(4)控制合理的送风参数,适当发展两道气流,保持风量在4400m3/min以上、富氧率在3%以上;(5)加强出铁管理,控制出铁间隔时间,尽量出净渣铁;(6)增加铁水罐周转频次,每罐受铁2炉后,调运至其它炉受铁;(7)定期配加锰矿、萤石清洗炉缸,或定期转普通矿冶炼。

3.4 试验结果分析

在八钢C高炉冶炼钒钛矿的生产试验过程中:随着入炉TiO2负荷的提高,对高炉各项工艺参数、铁水质量及炉渣成分影响的对比分析。

3.4.1 入炉TiO2负荷与主要技术指标的对应关系

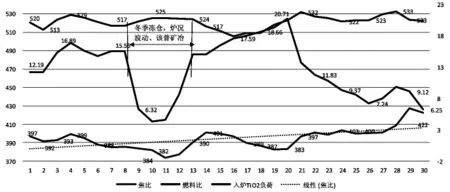

随着入炉TiO2负荷的提高,操作上开始逐步增加风量,表现为高炉顶压,压差稍有上行,但煤气利用暂无明显趋势性变化,燃料比也有所上行且波动大,高炉顺行基本正常,无崩、悬料。如图1所示。

图1 入炉TiO2负荷与技术经济指标的对应关系

3.4.2 入炉TiO2负荷对铁水温度PT的影响

高炉入炉TiO2负荷上升至15kg/t以上时,高炉铁水PT波动增大,但基本可控制在1465~1480℃区间范围内,炉前铁水流动性未出现异常(见图2)。

图2 入炉TiO2负荷对铁水PT的影响及变化趋势

随入炉TiO2负荷增加,高炉铁水【S】波动也随之增大。当高炉TiO2负荷增加至15kg以上时,炉渣(FeO)含量增加,脱硫效率降低,铁水【S】含量总体呈上升趋势,最高达到0.061%,但在该TiO2负荷下,渣铁分离状况尚好(见图3)。

3.4.3 入炉TiO2负荷对炉渣脱硫能力的影响

图3 入炉TiO2负荷对脱硫的影响及变化趋势

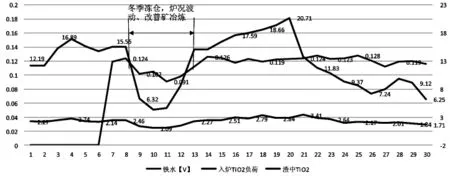

3.4.4 入炉TiO2负荷对铁水含钒和TiO2的影响

随入炉TiO2负荷增加,高炉铁水【V】含量有所升高,炉渣中TiO2含量最高达到3.4%以上,但炉前渣铁系统运行尚未见异常,说明该入炉TiO2负荷下,尚不足以引起高炉炉况的大幅波动。当铁水【V】含量达到0.12%时,随钛负荷的增加,铁水【V】含量未成比例增加。表明随着入炉钒、钛含量的增加,铁水【V】的还原效率趋缓。如图4所示。

图4 入炉TiO2负荷对铁水【V】和炉渣(TiO2)的影响

3.4.5 冶炼钒钛矿的钒、钛元素平衡测算及规律

本次高炉冶炼钒钛矿生产试验,高炉入炉TiO2负荷在15~20kg/t,铁水中【V】的含量0.7%~0.12%,高炉渣中(TiO2)达到1%~3.4%,炉况基本稳定。通过钒、钛元素的平衡测算,获得炉内钒、钛元素的走向规律和元素的收得率情况。见表8。

表8 钒、钛元素平衡测算

从对本次钒钛矿生产试验及钒、钛元素的跟踪结果来看,钒、钛元素的收入与支出基本保持平衡。高炉冶炼过程中,钛元素主要以TiO2形式进入炉渣中,渣中的收得率在60%~90%;钒元素主要随还原过程进入铁水中,且随生产操作参数的调整,铁水中钒的收得率变化较大,在65%~85%,见表8。

3.4.6 高炉冶炼钒钛矿对水渣系统的影响

高炉冶炼钒钛矿期间,由于强化了炉前渣铁排放的管理,高炉INBA系统运行正常,未见“放炮”现象,偶见水渣颜色有发黑现象。

3.4.7 高炉冶炼钒钛矿对鱼雷罐运行的影响

高炉冶炼钒钛矿期间,通过将受铁2次的260t鱼雷罐及时调运至其它高炉化铁罐。罐体重量略有增加,平均皮重由前期265t上升至270t,罐口偶见结渣现象,未对铁、钢工序的生产组织和调度造成较大影响。

4 结论

八钢C高炉冶炼钒钛矿的生产试验结果表明:

(1)本次生产试验基本达到了钒钛矿冶炼的既定目标,入炉TiO2负荷最高达到20.7kg/t,铁水【Ti】最高为0.22%,生产操作、铁水质量基本稳定,未造成炉况明显的波动。

(2)当负荷达到20kg/t时,对高炉炉况及铁水、炉渣成分等的影响开始逐步显现,如试验期间炉温控制不好,偶有硅高、炉内压差上升、炉渣出不尽、PT较低(最低1415℃)等现象。反映出钒钛矿冶炼的技能还需加强,操作人员对钒钛矿冶炼原理、规律、操作技能还要不断提高。

(3)八钢高炉冶炼钒钛矿是可行性的,而且具有进一步提升的空间。但需要克服存在的不利因素:如炉容大,且渣沟长、坡度小,存在渣流不畅、渣沟易外溢的可能性;原燃料的质量也有一定差距,冶炼难度也相对较大;鱼雷罐周转率偏低,存在鱼雷罐结盖等潜在风险。因此在钒钛矿冶炼的细节管控上要更为谨慎和仔细,在高炉生产组织和炉况调剂上应更严格。

通过对本阶段高炉冶炼钒钛矿的生产试验跟踪与对比分析,八钢高炉入炉TiO2负荷相较于攀钢等还处于较低水平,高炉技术人员仍需继续加强对钒钛矿冶炼的操作技能和钒钛冶炼的特性研究,为立足当地矿产资源,持续提升钒钛矿资源的利用率,最终实现八钢公司半钢提钒做好充分的技术准备。