陶粒支撑剂的晶体生长和性能的研究

秦 梅,田玉明,2,郝惠兰,力国民,郝建英,白频波

(1.太原科技大学材料科学与工程学院,太原 030024;2.山西工程职业技术学院,太原 030009;3.长青石油压裂支撑剂有限公司,山西 阳泉 045200)

水力压裂技术是石油、天然气、煤层气井实现增产的主要技术手段,特别对储层低孔、低渗透、非均质的低渗透储藏而言,必须采用水力压裂技术才具开发价值[1]。而水力压裂技术的成败和气井的开采寿命取决于压裂支撑剂的性能。目前,陶粒支撑剂方面的研究热点主要体现在[2]:A:以铝矾土为主要原料的基础上,添加锰矿粉、钙长石、白云石、铬铁矿[3-6]等烧结助剂来改善陶粒支撑剂的性能或降低烧结温度;B:利用工业废料为原料从而降低制备成本,或制备低密度经济型的压裂支撑剂[7-8]。将工业固废的利用和添加烧结助剂相结合的研究,还比较少见。

铝矾土经过长期过度开采而日渐匮乏,特别是高品位的铝矾土更加稀缺,价格居高不下。因此选择合适的替代原料,成为科研攻关的方向。结合山西省的资源特点,煤炭资源的长期开采造成矸石山的大量堆存,积极寻找煤矸石的出路是当务之急。有文献报道[9],煤矸石中的主要成分为氧化硅、氧化铝,化学成分与低品位的铝矾土接近。从理论上分析认为,煤矸石具备替代铝矾土原料的可能,这样不仅开辟了煤矸石利用的新途径,缓解了铝矾土的需求压力,还进一步降低陶粒的生产成本。

长石在地壳中的存量非常丰富,属架状结构的碱金属或碱土金属的铝硅酸盐,根据结构特点可以分成四种基本的类型,分别为钠长石、钾长石、钙长石和钡长石。其中,钾长石的分解温度较低,在1 150 ℃分解成白榴子石和富硅液相,生成液相量多粘度低,常作为溶剂性矿物,在陶瓷工业做助熔剂[10]。

本实验采用铝矾土、煤矸石和钾长石的质量配比为50:40:10,在1 220 ℃~1 380 ℃的温度区间采用无压烧结的工艺制备陶粒支撑剂,并系统研究了烧结温度对陶粒的性能、物相和显微形貌的影响规律。

1 实验

1.1 实验原料

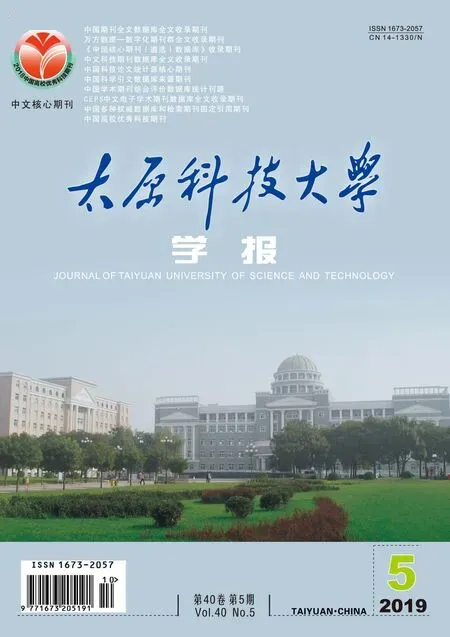

铝矾土(350目)、煤矸石(500目)、长石(500目)均产自山西阳泉。原料的化学成分见表1。

表1 原料的化学成份

Tab.1 Chemical composition of raw materials /wt %

原料Al2O3SiO2Fe2O3TiO2K2OLOI铝矾土74.36.02.02.7-15煤矸石27.430.78.12.7-31.1长石15.274.11.2-6.881.5

1.2 样品制备

首先,将铝矾土、煤矸石、长石称量并按照50:40:10质量比配料,然后将混合料倒入强力混合机(德国Eirich-R02型)中搅拌6 min,待混合均匀后开始缓慢加水成球,成好的圆球先在烘干箱中烘干2小时,然后用0.71~0.9 mm的筛子筛分,筛后料放入KBF-1700型箱式高温炉烧结,升温速率为5 ℃/min,设定的烧结温度分别为1 220 ℃、1 250 ℃、1 280 ℃、1 330 ℃、1 380 ℃,在烧结保温2 h后随炉冷却至室温。经20/40目筛筛分后得到成品。

1.3 性能测试与表征

利用荷兰产X'Pert PRO型X衍射分析仪 (XRD,Cu Kα射线,λ=0.154 nm,扫描速度6 °/min,扫描范围20°~80°,40 kV,30 mA) 表征物相;利用日本产的日立S-4800场发射扫描电子显微镜观测样品的显微形貌;利用WHY-600型微机控制压力试验机测试样品的破碎率;依据SY/T5108-2014石油、天然气行业标准测定并计算样品的视密度、体积密度以及在35 MPa闭合压力下的破碎率[11]。

2 结果与讨论

2.1 不同烧结温度的体密度和视密度

体积密度是指充填一个单位体积的支撑剂质量,用于确定充填在裂缝中的质量,因而体积密度决定压裂成本;视密度是指单位颗粒体积的支撑剂质量,包括支撑剂内部孔隙,在压裂作业中会直接影响支撑剂的沉降速度。

图1为不同烧结温度下陶粒支撑剂的体积密度和视密度。从图可见,体积密度和视密度的变化规律类似,随着烧结温度升高先增加后降低,在1 250 ℃出现转折,当烧结温度升高到1 280 ℃,体积密度和视密度降低的趋势较缓,之后体积密度和视密度急剧下降。特别在1 380 ℃时,陶粒出现了粘连,说明随着温度升高,液相量逐渐增多。当粉体颗粒之间空隙较大的情况下,适量的液相填充孔隙导致结构致密化而提升密度;而过量液相的出现,由于液相在正常室温环境中冷却成的玻璃相密度低于莫来石和刚玉的密度,会造成密度的降低[12]。

图1 样品在不同温度的体密度和视密度Fig.1 Bulk density and apparent density ofsamples at different temperatures

2.2 不同烧结温度的破碎率

破碎率指标表示在特定压力下试样抗破碎能力,破碎率越低其抗破碎能力越强,支撑剂可作用的裂缝越深且承压时间越长。

图2为不同烧结温度下样品的破碎率。由图可知,样品在35 MPa闭合压力下的破碎率呈现先降低后升高的趋势,与体积密度和视密度的变化趋势相反,表明破碎率与样品的致密化程度有关。当烧结温度1 250 ℃、1280 ℃时,破碎率<9%,满足行业SY/T 5108-2014的标准。

图2 样品在不同温度的破碎率Fig.2 Breakage ratio of samples at different temperatures

2.3 不同温度下的物相组成

图3为样品在不同温度下的XRD图谱,由于温度在1 380 ℃时,陶粒粘结成块,表明在此温度陶粒过烧,因此在分析物相时,未列入其中。

由图可见,不同温度下样品的物相组成基本相同,主晶相为刚玉相和莫来石相。随着烧结温度的升高,莫来石相衍射峰增强,半高宽变窄,而刚玉相衍射峰明显减弱,表明升高温度有利于莫来石的生成及晶粒的生长发育,却抑制刚玉相的生成。

图3 样品在不同温度的XRD图谱Fig.3 XRD patterns of samples at different temperatures

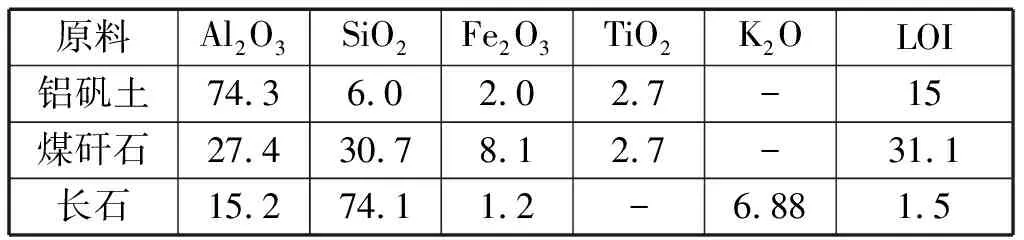

2.4 不同温度下的显微形貌

图4为不同烧结温度下样品放大2 000倍的显微形貌。从图4中可以清晰的看到随着温度的升高气孔的变化规律,图4a中存在明显的大孔,图4b中大孔数量减少,但孔隙率依然明显,当温度升高到1 280 ℃ (见图4c),大孔数量大大降低,多以小孔形式存在。在1 380 ℃(图4e)几乎都以小孔的形式存在。图4清晰的展示了随着温度升高,样品孔隙结构和数量的变化过程,同样是样品致密化的过程。这和图1的密度变化是一致的。

a)1 220 ℃;b)1 250 ℃;c)1 280 ℃;d)1 330 ℃;e)1 380 ℃

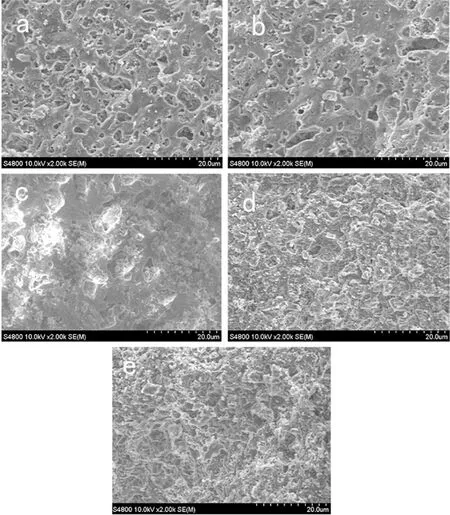

a)1 220 ℃;b)1 250 ℃;c)1 280 ℃;d)1 330 ℃;e)1 380 ℃

图5为放大倍数为10 000倍的不同温度下样品的显微形貌。图5看出的是莫来石晶粒的生长过程,图5a (1 220 ℃)显示结构松散,其中可以观察到细小的针状莫来石晶粒上散布着粒状的刚玉晶粒,结构不致密必然导致破碎率的升高[12]。当烧结温度为1 250 ℃(图5b),莫来石晶粒开始发育长大,因而出现较多的针状莫来石晶粒,并且相互交织在一起,对陶粒起到增强韧性的效果[13]。当温度继续升高,1 280 ℃莫来石晶粒生长成棒状结构,结合图4c的大气孔消失,此时结构致密,孔尺寸较小,破碎率最低为4.16%。当温度继续升高至1 330 ℃,莫来石晶粒增大明显,而且由于莫来石的二次再结晶造成部分晶粒变得更大,尺寸不均匀,另外边界开始模糊,表明出现的液相不仅加速了莫来石晶粒的生长,而且开始溶解莫来石晶粒,造成样品的破碎率急剧增加至13.2%。温度继续升高1 380 ℃陶粒粘结,出现了过烧现象。

分析结果表明,影响破碎率的因素包括:

(1)温度升高加速粉体的扩散速率,减少了气孔率及气孔尺寸变小,增加了样品致密化程度;

(2)钾长石的掺杂有利于液相的出现,促进了莫来石晶粒的形成和长大,棒状莫来石相互交错对样品起到增强增韧的效果。同时液相也能促进扩散速率的提高,进一步加速气孔的减少与消除。

(3)莫来石晶粒的二次再结晶造成晶粒的过分长大,不利于强度的提高[14]。

3 结论

以铝矾土和煤矸石为主要原料,钾长石为烧结助剂制备出经济型的陶粒支撑剂。

钾长石的掺杂降低液相出现的温度,液相的出现促进了针状莫来石晶粒的生成、发育长大;针状的莫来石晶粒起到增强增韧的效果;但过量的液相又促进了莫来石晶粒的再结晶,过大的晶粒对强度会造成损害;液相促进了扩散的速率,加速了气孔变小或排除,致密化程度的提高有利于强度提高。