水下采油树海试技术方案

(中海油能源发展装备技术有限公司 深圳分公司,广东 深圳 518067)

水下采油树是水下生产系统的关键技术,目前我国已经生产出样机,但未能投入使用,其中最主要的原因之一就是未能真正进行现场测试。因此,设计海试方案,验证其性能。

1 海试方案概述

1.1 海试内容

水下采油树海试主要包括以下内容:①海试前准备;②水下安装;③水下密封测试;④水下功能测试;⑤水下回收。

1.2 安装方式

水下采油树主要有三种安装方式:缆绳安装、钻杆安装和导向绳安装。

在对国际主流水下采油树形势以及目前国内水下采油树[1]研究方向进行分析的基础上,选择水下卧式采油树作为分析对象。其主要性能参数:①采油树型式:卧式;②适用水深:3 000 m;③安装方式:缆绳安装/钻杆无导向;④控制方式:复合电液控;⑤SCM安装:可回收;⑥Choke安装:可回收;⑦主体尺寸:5 m×5 m×4 m;⑧管道尺寸:5-1/8 in×2-1/16 in;⑨跨接管连接器:卡麦龙CVC;⑩井口连接器:18-3/4 in 10 000 psi H4连接器。

1.3 整体思路

海试整体思路见图1。

首套海试样品应在陆地(含模拟水池)完成质量检测、性能鉴定试验(从实验室缩尺到全尺寸的测试)、工厂验收试验(FAT)和系统完整性试验(SIT)[2-4],取得API证书及第三方检验证书后,并经由产品设计制造方、海试操作方、第三方检验机构等多方组成海试项目组的联合检查,方可进行海试。产品的陆地测试应根据设计性能指标完成新产品的力学性能、载荷性能、密封性能、防腐性能、疲劳特性等性能指标的验证,并通过功能模拟试验。

海试的目的是通过实际的水下测试,验证产品的综合使用功能并考核水下工作的稳定性。国外新研制的水下产品海试经验通常经历长期的,从浅海到深海,严格的分步测试验证流程。

2 海试内容

2.1 测试条件

1)水下采油树以及组件已完成性能鉴定试验、FAT和SIT等测试。

2)测试人员对测试对象和需要使用的设备比较熟悉。

3)完成危险与操作性研究(HAZOP)以及作业安全分析(JSA)。

4)船舶资源就位(详细)。

5)天气窗口(详细)。

6)在海底安装测试桩(详细)。

7)浅海测试平台配置设施(详细)。

8)船舶及平台定位(详细)。

2.2 测试目的

1)核实采油树能够在井口头上坐放、锁紧和测试。

2)核实油管悬挂器及其安装工具与采油树之间的配合。

3)核实采油树和油管悬挂器之间的密封性。

4)核实采油树能够按设计要求安装和回收。

5)核实采油树以及附件的安装程序。

6)核实采油树和油管悬挂器之间的操作和通信。

7)核实遥控作业机器人的可靠近性。

8)核实油管悬挂器与采油树之间没有物理干涉。

9)油管悬挂器与其安装工具之间的锁定/解锁/测试。

10)油管悬挂器与井口头之间的锁定/解锁/测试。

11)让海上作业人员更好地了解采油树、油管悬挂器[5]和相关工具。

2.3 测试场地

1)方案一:浙江舟山海试基地。

测试中心距离宁波港口6 km,距离上海港口90 km,所采购的实验设备、器材容易进出海港,交通运输方便。

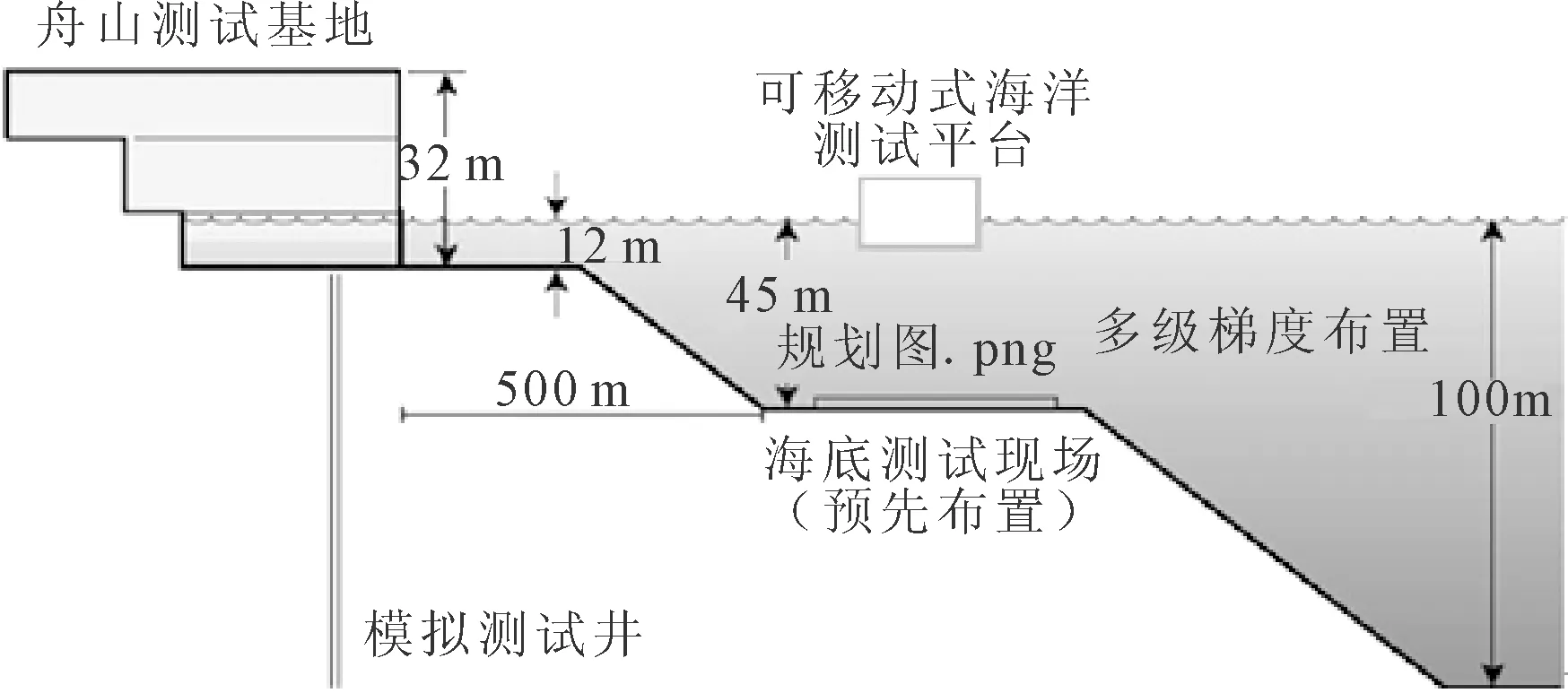

测试中心有3个梯度的海床(水深12、45和100 m),见图2。

图2 舟山海试基地基本情况

选择100 m深的海床进行水下井口装置的浅海试验。在海试前对海试区域进行浅层地层和地表进行勘测,以提供全面的数据。

2)方案二:在南海指定区域。

海试目标海域为200 m水深以内区域,根据我国目前在役的半潜式钻井平台的情况,选用勘探三号,见图3。

图3 勘探三号

平台工作排水量219 910 t,工作吃水20 m,除了包括钻井、泥浆、固井、防喷系统在内的全套钻探设备外,还配置了4组(8台)150 t的电动锚机,5组660 kW的柴油发电机组。同时,船上还配有潜水钟和甲板减压舱组成的200 m饱和潜水系统,防火、防爆和可燃性气体自动报警系统等现代化设备。其工作水深为35~200 m,最大钻井深度6 000 m。

2.4 配套设备

1)水下机器人(ROV)。在水下井口装置海试过程中,需要ROV执行以下作业:水下设备的定位与安装、阀门和液压功能的操作、水下观察等,所以选择作业型ROV(工作级ROV)。

2)支持船。海试过程中需要一艘支持船,以保障ROV作业和装备物资,同时进行试验过程的安全守护。

3)水下井口装置和控制系统。水下采油树需要进行井口连接测试和压力测试,需要配置匹配的水下井口装置和控制系统以完成相应测试[6],所需主要物资见表1。

表1 主要物资表

4)其他钻具和钻井物资。

2.5 测试流程

主要测试流程见图4。

图4 测试流程

2.6 水下采油树海试

2.6.1 采油树安装测试

1)水下采油树、船舶、安装工具、海洋测试平台等均已到位。

2)核实水下控制模块、生产节流阀以及出油管接头压力帽已经安装在采油树上。

3)检查ROV,将装载ROV作业工具的ROV下入测试海域。

4)利用ROV对测试桩井口头内部进行冲刷,用刷子清理井口头上的密封圈卡槽。

5)利用ROV测量井口头的水平度,并记录数据,回收ROV。

6)对采油树的阀门进行配置(根据水下采油树配套的安装说明书对阀门进行配置)。

7)插入Hot Stab到采油树ROV控制面版相应的接口上,测试采油树连接器。

8)从ROV面板上移除Hot Stab。

9)移除采油树上的所有防护带和保护套,以及电液接口的塑料保护套。

10)核实采油树出油接头上的压力帽无破损。

11)测试采油树安装工具。

12)将缆绳适配器连接至采油树安装工具上部接口。

13)吊起采油树安装工具,将其采油树连接。

14)旋转安装工具直到安装工具与采油树锁紧。

15)用测试平台吊机将装有安装工具的采油树吊起。

16)测试平台吊起采油树保持不动,移动船舶。

17)缓慢下放采油树入水。

18)将测试平台吊装缆绳与船舶绞车缆绳连接。

19)继续下放采油树直到将载荷完全转移到船舶绞车上。

20)断开测试平台吊绳与采油树的连接。

21)移动船舶的位置,直到采油树位于水下井口上方。

22)下放ROV,使用ROV观察采油树的下放过程。

23)当采油树距离测试基座一定位置(例如15 m)时,停止下放,利用ROV确认采油树的方位,以及确认基座状况。

24)利用船舶调节采油树的位置,使其位于测试桩上方。

25)利用ROV核实采油树连接器位于解锁位置,且采油树阀门处于关闭位置。

26)慢速继续下放采油树。

27)当采油树距离井口一定距离(例如1.5 m),利用ROV转动采油树直到采油树的朝向符合要求。

28)核实无误后,缓慢下放采油树,最大速度不超过0.1 m/s。缓慢坐放采油树,必要时采用ROV对坐放过程进行辅助。

29)利用ROV观察采油树的坐放过程,当所有的重量都传递到井口头之后,利用ROV安装Hot Stab到采油树ROV控制面板上对应的端口。

30)对端口供应流体,使用ROV观察核实连接器移动到锁紧位置。

31)对连接器的锁紧功能进行排空,利用绞车对采油树施加一定的力向上提升,该力平衡采油树及其安装工具的重量后另外施加一定向上的拉力(例如250 kN),使用ROV核实提升过程。

32)逐渐放松缆绳,最后维持缆绳上施加一定的拉力(例如25~50 kN)。

验收标准:①ROV对锁紧指示器进行拍照确认;②ROV对采油树上的水平仪(bulleye)进行拍照(如果有);③在轻微提升采油树时,采油树与连接器之间的连接不会断开。

2.6.2 采油树连接密封测试

1)利用ROV核实采油树上所有阀门的配置(依据采油树安装手册进行操作)。

2)利用ROV在采油树上对应的接口插入Hot Stab。

3)对Hot Stab进行供应高压液体,对采油树密封进行测试,保压15 min,记录测试压力。

4)测试完成时对高压液体进行排空。

5)关闭采油树上相应的阀门,回收安装工具及其锁具。

6)移除Hot Stab,重新将假Hot Stab安装在采油树ROV控制面板上。

验收标准:①没有可见泄漏;②每小时的压力衰减不会超过测试压力的5%。

2.6.3 采油树功能测试

1)使用ROV将安装修井控制系统的液压飞头连接到采油树上的多路快速接头上。

2)使用ROV将电飞头连接至采油树上相应的电接口。

3)对采油树上所有液压驱动的阀门进行功能测试,核实所有的阀门和控制系统都能正常的执行其功能,且SCM可以正常执行其功能。

验收标准:①电测试单元显示阀门可以正常的开闭;②SCM上的压力变换器显示供应的压力开始起作用;③使用ROV观察阀门的转动。

2.6.4 采油树阀门密封测试

1)利用ROV核实阀门的配置。

2)通过油管悬挂器隔离管线供压(THI)。一旦测试压力到达之后,保压5 min,并记录数据,通过压力传感器来记录压力的增长过程。测试完成之后泄压。

3)记录测试数据。

2.6.5 采油树安装工具回收测试

1)确认核实所有的采油树阀门已经关闭,松开缆绳的拉力。

2)利用ROV推动锁紧插销来对采油树安装工具进行解锁,对锁紧插销进行回收。

3)轻轻吊起安装工具,核实安装工具和采油树脱离。

4)将安装工具回收至水面,对安装工具进行检查。

2.6.6 油管悬挂器安装测试

1)将油管悬挂器吊到海试平台上。

2)将油管悬挂器与油管连接。

3)将油管悬挂器座放在测试基座上,并去除油管悬挂器吊装和运输附件。

4)将油管悬挂器测试工具与油管悬挂器连接。

5)将测试工具上的管线与油管悬挂器上部通道接口相连接。

6)测试锁紧环的锁紧和解锁功能。

7)连接井下的液压管线和电缆(包括油管内部和外部线缆)。

8)将外部液压测试管路与油管悬挂器侧壁上的电液接头相连接。

9)依据厂家设备说明书和安装说明书进行电液测试。

10)测试完成后移走电液测试工具。

11)然后手动向下推动卡圈激活环来将油管悬挂器卡圈撑开。

12)利用测试树吊起油管悬挂器安装工具,并将其吊到油管悬挂器上方。

13)将液压管线加压来测试安装工具的锁紧和解锁功能(具体管道的施压顺序和压力大小参照设备说明书和安装说明书)。

14)观察安装工具上的部件执行情况,最后将安装工具设置为未锁紧的状态。

15)将安装工具对准油管悬挂器,并缓慢旋转下放(对准油管悬挂器顶部的电液插口)。

16)安装工具“软着陆”之后,通入液压将其与油管悬挂器锁紧,将安装工具泄压。

17)通过观察安装工具上的锁紧指示器来核实是否锁紧。

18)施压测试排泄回收管线。

19)在卡圈激活环上安装剪切销钉,此时油管悬挂器处于未锁紧状态。

20)连接测试地面控制井下安全阀管线,测试井下电缆。

21)油管悬挂器测试完成后,将油管悬挂器提升,拆除测试基座,将油管悬挂器下放。

22)在油管悬挂器将要着陆时,将安装工具内部的“软着陆活塞”通入高压液体。

23)继续下放油管悬挂器到水下采油树树体中。

24)继续下放,油管悬挂器将会与树体中的导向设施接触,并发生旋转。

25)一旦“软着陆”后,将安装工具的高压液体释放,完成油管悬挂器的着陆,同时将会激活油管悬挂器与树体之间的密封。

26)接下来,根据安装说明书步骤,关闭水下防喷器。

27)在防喷器下部区域通入高压液体测试油管悬挂器是否完全着陆,并且测试油管悬挂器与树体之间的金属密封。

28)测试完成后,泄压并打开防喷器【HOLD】。

29)对安装工具通入高压液体,推动安装工具上的推力环向下运动。

30)推力环与油管悬挂器的卡圈激活环接触,推着其向下运动,挤出卡圈。实现油管悬挂器与树体之间的锁紧。

31)安装工具上的锁紧监测管线将会反馈锁紧机构的状态信息。

32)使用ROV连接采油树ROV控制面板上的控制监测接口,并通入高压液体。

33)测试树体与油管悬挂器的电缆通信。

34)测试油管悬挂器外部的密封完整性。

35)接下来,打开ROV控制面板上的地面控制安全阀(SCSSV)接口。

36)通入高压液体,测试树体上的SCSSV通道与油管悬挂器上的SCSSV是否密封对接。

37)接下来,通过ROV连接采油树ROV控制面板上的环空监测Hot Stab。

38)通入高压液体,测试油管悬挂器侧面生产通道与采油树的生产通道是否密封对接。

39)使用ROV推动树体侧面插销来实现采油树体于油管悬挂器的电插头连接。

40)使用工具将测井隔离套回收到地面。

41)使用安装工具将上部的顶部堵塞器送入油管悬挂器中。

42)一旦完成后,通入高压液体测试顶部阻塞器是否在油管悬挂器中密封安装。

43)接着使用安装工具将顶部阻塞器卡圈激活并锁紧。

44)一旦顶部阻塞器安装完成,对油管悬挂器安装工具进行解锁。

45)将安装工具向上顶升,实现安装工具与油管悬挂器完全脱离。

46)测试下部顶部阻塞器与油管悬挂器的密封,回收顶部阻塞器安装工具。

47)将上部的顶部阻塞器送入油管悬挂器中。

48)测试上部顶部阻塞器与下部阻塞器之间的密封。

49)回收顶部阻塞器安装工具。

2.7 总体海试验收标准

1)水下采油树以及部件的操作流程得到验证。

2)ROV的可接近性得到验证。

3)在安装过程采油树以及安装工具之间没有任何设备损坏。

3 结论

依据该海试方案对国内国产化水下采油树进行应用前的海上测试,可解决国内水下采油树因没有实际海试而不敢使用的问题。通过对水下采油树海试方法的研究,对于国内水下生产系统及相关水下生产设备的发展具有推动作用。