基于CATIA 的重型汽车三维线束模块化设计

张瑞斌

(甘肃有色冶金职业技术学院机电工程系,甘肃 金昌 737100)

引言

随着现代电子技术在重型汽车上的应用,各类电气元件及线束也不断增多并日趋复杂,传统的电气设计、生产工艺已经无法满足复杂性、可靠性、模块化、集成化及产品更新换代周期的要求。所以,使用仿真设计是汽车开发过程的必然趋势,目前国内外绝大多数主机厂在电气系统开发设计时都采用三维布线,诸如CATIA 等三维设计软件功能逐步强大,为汽车线束布置提供了极大的便利[1]。

1 传统线束设计流程及其弊端

目前的线束设计基本流程如图1 所示。

传统的线束设计流程、制造工艺[2]必然会产生以下问题:

(1)由于结构设计变化导致线束走向、线束分支长度变化,会产生重复设计;

图1 传统电气线束设计流程

(2)线束设计、制作、验证时间周期过长;

(3)线束测量、试制、试装过程中人为因素影响;

(4)线束制作更改频繁,无法固化。

以上问题直接影响整车电气系统的可靠性,而且大大增加了设计周期,无法适应产品更新换代的速度和市场的需求。

目前,为了进一步缩短开发周期,普遍采用汽车零部件厂家与主机厂进行联合研发、设计。在整车及电气系统结构设计甚至原理设计时即开始使用3D 软件进行仿真模拟[3]。

2 利用CATIA 电器模块进行3D 线束模块化设计

2.1 CATIA 线束设计模块简介

CATIA 软件可创建一个针对整车开发过程的工作环境,在这个环境中可以对产品开发、制造等过程的各个环节进行仿真、模拟和校验[4]。CATIA 电气系统模块可以进行整车电气原理设计,3D 线束敷设、展平,生成线束拓扑图、加工图以及生成电气部件和线束装配图。在线束图设计过程中,可以综合考虑电气线束设计、工艺等方面的要求,并进行校验,如线束连接、固定、干涉等。设计完成后,能从设计数据中自动生成线束制造、装配所需的信息,如BOM、线束拓扑图、线束装配工艺图等。如有设计变更,只需修改仿真设计数据即可,无需进行多轮实车试制试装,大大缩短了开发周期[5]。

CATIA 电气设计组件中常用的线束设计模块主要有电器装配设计(EAD)、电气零部件设计(EPD)、电气线束装配(EHA)、电气线束安装(EHI)和电气线束展平(EHF)[6]。

2.2 线束模块化设计

虽然利用CATIA 进行3D 线束设计已经大大提升的设计效率和可靠性,但是随着用途的不断细分,汽车尤其是商用汽车已经由大批量生产进入个性化定制的阶段。车辆大部分配置都需要根据客户需求进行配置和选择,便会产生出大量的配置变化,而线束作为汽车独立存在的零件(有相应的零件号),起到连接整车用电设备的作用,也需要满足不同的功能配置,具有相当高的变化性和复杂性[7]。

事实上产品在更新换代时,原本的一部分结构、功能是保持不变的,这样就很容易造成设计内容的重复性。为了避免此类问题,缩短设计周期,我们需要对产品进行分析,根据产品所属的平台、车型及具体配置情况,对其进行梳理分类,找出不同产品的共同结构,将此共同的结构做成一个相对固定的模块,模块应具有“高内聚”“低耦合”的特点,各模块之间的结构、功能既相对独立又相互联系,在更新设计时就可以只对变化的部分进行修正,而无需重复工作。

2.2.1 梳理产品配置情况,进行模块分解

例如某公司产品分为M、F、X 平台,每个平台下又分为载货车、牵引车、自卸车等不同车型,每个车型下又有4×2、6×4、8×4 等不同的驱动形式。每种车型每种驱动形式都有一个标准配置,根据客户需求对整车布置进行调整之后还会衍生出其他不同的配置。

最初设计时,对标准配置车型进行全流程设计。但是当产品配置改变后,标准配置的车型部分线束便不符合要求,但是只改变变化了的那部分线束状态是比较困难的,有时候甚至会出现不可预知的问题,轻者线束长度不合适、分支结构不合理,重者造成整车线束无法装配以及不必要的生产线停线事故。

在线束设计之初,根据整车电气系统架构,就可以定义出整车电气模块,然后再将每一个零件划分至不同模块之中。梳理过程中,要从宏观出发,按照更新速率由小到大的顺序对整车线束进行分解,具体的分解原则有如下几点:

(1)应将线束类型根据所通过的电流大小大致分为三类:动力线束、一般线束和弱电流信号线路。

(2)同一类型线束分支应该根据结构而非功能。

(3)根据不同平台不同车型上的相同配置,可以把整车线束进行分段。

(4)对于功能相同仅长度不同的线束进行系列化分解。

我们将上述公司产品根据功能、结构等特征分为如图2所示的模块:

图2 整车线束模块化分解

2.2.2 模块化布置

模块分解完成后,就需要对各个模块进行内部结构、功能分析,如应如何合理敷设线束、如何合理分支以及如何将该模块线束和其他相连模块的线束进行对接。分析之后就可利用CATIA 电器模块,分别对各个模块线束进行布置设计。模块内线束布置应根据该模块的结构特点、布置形式等因素设计线束的走向,保证安装与维修的易操作性以及线束的保护与固定等[8]。

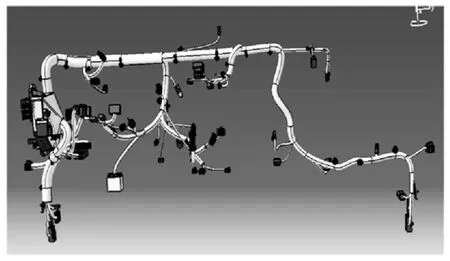

(1)驾驶室线束设计

根据某车型驾驶室的钣金结构,合理规划走线路径和固定点及固定方式。驾驶室内电气设备配置变化较多,但是安装位置相对固定,设计时可按最高配置进行冗余设计,后续将未选择配置的线束分支预留或去掉即可。其各模块线束如图3、图4 所示:

图3 仪表台线束模块

图4 顶棚线束模块

(2)底盘线束设计

根据车辆类型、所选发动机型号、变速箱型号、驱动形式、及车桥类型进行设计。

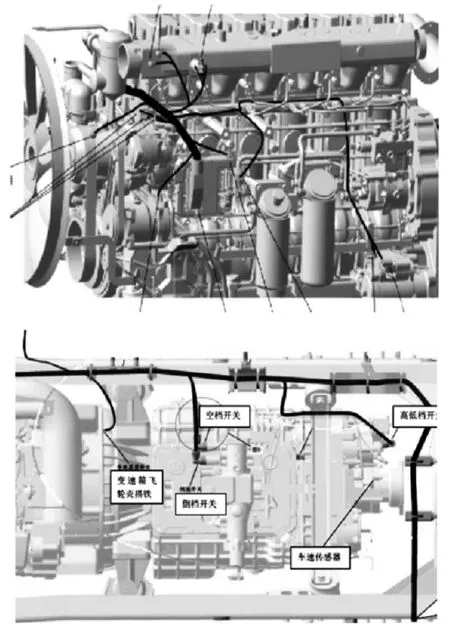

①发动机-变速箱线束布置设计

发动机作为整车核心零部件,其配置的变化对整车电气系统的影响最大,但是发动机电控系统除去与外部其他系统的一部分信号联系后,其整体就是一个系统模块[9]。基于模块化设计思路,发动机电控系统常被设计成单独一根线束,如图5 所示。 同驱动形式对分支点、长度进行分类及系列化,如图6 所示。在车型配置变更时,只需根据配置参数进行选择即可,无需重复设计。

图5 发动机-变速箱模块

③ABS 电缆线由于其可靠性要求比较高,所以应单独敷设,避开高温和强电强磁,一般情况下也可以和车架线束同时敷设。

图6 车架线束模块

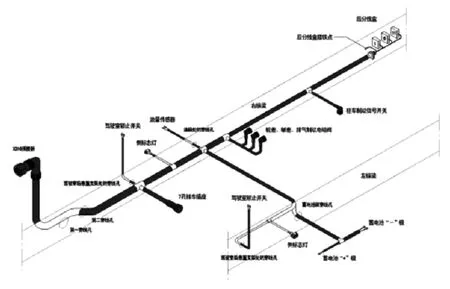

(3)正、负极电缆线及蓄电池箱体内线束模块设计

正负极电缆线内部通过电流较大,线径较粗,对附近电气设备产生的电磁干扰也比较强,敷设时也需要确定好走线路径和固定方式,当配置变更需要设计修改时,只需改变电缆线长度、增加固定点即可。蓄电池箱体内部电器件变化较小,线束走向及固定也较为统一,如图7 所示。

图7 正-负极电缆模块设计

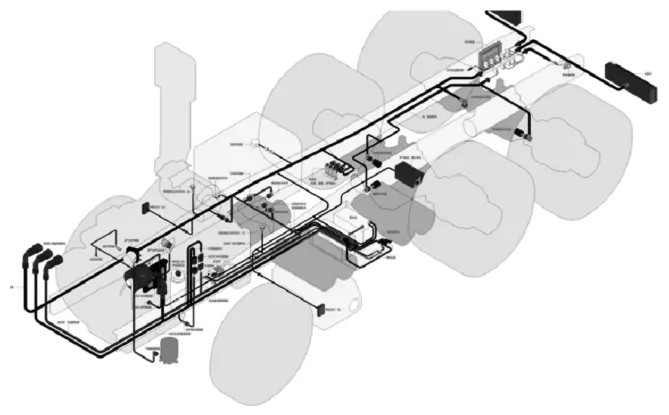

2.3 模块化设计固化

根据模块分解和各模块线束数模设计,应用CATIA 软件EHF 模块进行线束展开[10],进行一定的调整后形成各模块线束拓扑图,对每个模块的线束数模、线束拓扑图、装配图等设计数据进行状态固化,如图8 所示。在拓扑图的基础上,根据电气原理图,最终生成线束加工图。根据各模块的变化,对线束加工图进行系列化,做成标准裁线表,以方便线束制作和装配。

图8 整车底盘线束布置

2.4 模块化扩展

当需要根据不同配置进行定制车型线束设计时,再无需进行全流程设计,只需根据配置将相应的固化模块进行组合即可。如进行各部分电气系统换型,只需要在涉及到的模块内部进行变化调整,不会影响到其他未变化的部分。

3 结论

利用CATIA 电气模块进行电气系统设计仿真,使整车各部分线束彼此独立而相互之间又有必要的联系。与传统方法相比已经大大提高了开发设计试验效率,有效降低了成本。实现整车线束设计模块化后,为汽车产品的定制化和个性化需求提供了保障,避免了重复开发和重复设计,降低车型更新换代的开发维护成本。

目前有奥迪、宝马、奔驰及沃尔沃等主机厂部分平台采用了模块化的设计制造方式,其中仅大众和斯柯达的部分车型在中国完成模块化线束开发,其余均为来图生产。中国在模块化生产的方向,还存在着巨大潜力。