炼钢转炉汽化固定烟罩在线快速修复方法

张海堂

上海宝冶集团有限公司 上海 201900

1、概述

目前炼钢厂转炉炼钢,其一次除尘的冷却系统大部分均已采用汽化冷却系统,汽化系统的特点是高温、高压,循环冷却效果好,但是汽化系统中一次除尘靠近转炉位置的裙罩、固定烟罩、移动烟罩下部垂直段,由于工况恶劣,高温下酸性气体H2S、SO2等的腐蚀,除尘风机吸力作用,吹炼时的颗粒对以上三部位水管的冲刷腐蚀很厉害,现场实际情况是管壁磨损、腐蚀严重,管壁厚度厚薄不均甚至破裂漏水,根据管壁测厚情况、漏水点数量、检修工期情况,选择在线或者离线,对固定烟罩管道进行堆焊修复处理。

目前,梅钢转炉汽化固定烟罩的使用寿命比较短,一般使用一年后固定烟罩管壁的厚度由设计的4.5mm减薄为2.0mm以下,主要减薄点为固定烟罩底部弯头管壁和炉前侧120°范围内的管壁,一个炉役后管壁减薄至1.2mm并且出现大小不同程度的蚀坑,其余受热面管壁也出现不同程度的管壁减薄和蚀坑情况。以下表1为梅钢第一台转炉,一个炉役后固定烟罩距底部不同高度、角度的管壁厚度值。

表1 一个炉役后固定烟罩距底部对应高度、角度的管子壁厚度值 /mm

2 、固定烟罩在线抢修分析

固定烟罩共240根管道,如果离线修复,则拆除、离线、全氩弧焊堆焊、回装等工作量大,耗时比较长;如果在线修复,作业现场温度高、区域狭窄、焊接难度大,且涉及立体交叉兼高处作业粉尘区域,尤其是上部烟罩内可能会有积渣落下,危险性大,所以必须提前做好充分准备,确保施工顺利完成。具体是在线还是离线修复固定烟罩,分一下两种情况讨论:

情况一:转炉炼钢过程中,发生局部管道渗漏,情况不是很严重,安排在计划停炉检修中,对于固定烟罩渗漏管道在线进行修复。

情况二:转炉炼钢过程中,发生局部管道漏水,情况比较严重,需要安排立刻停炉检修,对固定烟罩漏水部位进行在线修复;

对于情况一、情况二,利用定修或者抢修时间,对于固定烟罩在线修复,现场存在的最大问题是—安全隐患!对于作业现场温度高、区域狭窄、焊接难度大、立体交叉兼高处作业粉尘区域,这些难度和安全隐患相比较,提前做好充分准备,是可以克服的。最大的安全隐患就是,移动烟罩向上,直烟道以及转角烟道内的积渣情况,是很难确认的,或者确认过程中也是很危险的,直烟道以及转角烟道内的积渣,随时可能落下伤人。

在固定烟罩在线以前提下,如何安全、快速的对固定烟罩进行修复,以下分别予以分析、讨论:

2.1、固定烟罩在线修复

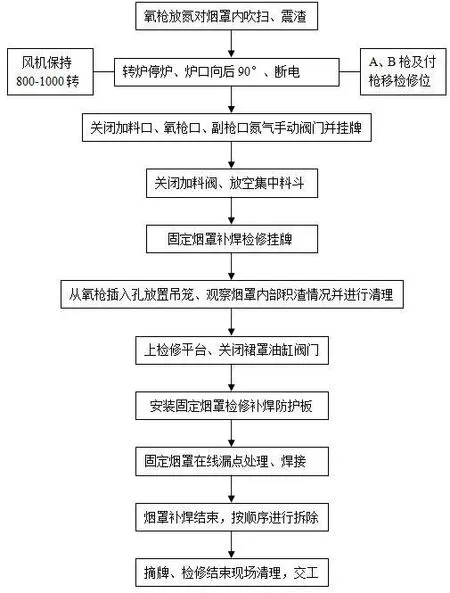

2.1.1 、固定烟罩在线修复施工流程图

2.1.2 、固定烟罩在线修复施工过程及注意事项

2.1.2.1 、为最大程度的清除转炉汽化烟罩内的积渣,转炉停炉检修前最后一炉利用氧枪放氮对烟罩内吹扫、震渣,清除部分粘附不是很牢固的积渣。注意氧枪吹扫、震渣过程中,转炉烟罩附近各层平台人员注意避让,氮气是窒息性气体。

2.1.2.2 、转炉停炉、炉口向后90°,停气、停电、停水泄压、排水、排汽、冷却、清渣,风机保持800-1000转,A、B枪及副枪移检修位。

2.1.2.3 、关闭加料口、氧枪口、副枪口氮气手动阀门并挂牌,关闭固定烟罩进出口阀门,打开固定烟罩所有排污阀门泄压、排污,排污结束后关闭所有固定烟罩排污阀门。

2.1.2.4 、关闭加料阀并将自动状态设定为手动状态,放空集中料斗,防止检修施工过程中,加料阀失灵或者料斗中的余料落下伤人。

2.1.2.5 、固定烟罩在线检修补焊挂牌。

2.1.2.6 、从氧枪插入孔向下放置吊笼及照明、安全防坠绳、检修人员佩戴安全带及CO报警仪,戴好防风镜进入吊笼观察烟罩内部积渣情况并进行清理。

2.1.2.7 、固定烟罩管壁表面能见积渣清理,清理结束后及时将吊笼、照明拆除。

2.1.2.8 、炉前将检修平台叉到转炉炉底处固定好爬梯,同时关闭裙罩油缸阀门。

2.1.2.9 、炉前利用拆炉机配合,将已做好的防护板吊到转炉托圈上,钢丝绳理好,10#行车配合将防护板吊到所需位置,从氧枪插入孔放置挂安全带的防坠绳。

2.1.2.10 、防护板下面安装支腿并焊接在托圈上。

2.1.2.11 、以上工作完成后方可对固定烟罩漏点处理、焊接。

2.1.2.12 、烟罩补焊结束,按顺序进行拆除。

2.1.2.13 、拆炉机配合将防护板吊到转炉平台、拆爬梯,叉车配合将检修平台放回到原位。

2.1.2.14 、摘牌、检修结束现场清理,交工。

注意:在线修复固定烟罩最大的危险,就是移动烟罩向上,直烟道以及转角烟道内的积渣情况,是很难清理和确认的,或者确认和清理过程中也是很危险的,直烟道以及转角烟道内的积渣,随时可能落下伤人。所以,务必做好防护措施,将防护板及支腿安装好,方可在防护板下进行固定烟罩焊接修复作业,检修施工示意图见(图2.1)

图2.1 固定烟罩在线补焊施工示意图

2.2、固定烟罩在线堆焊修复

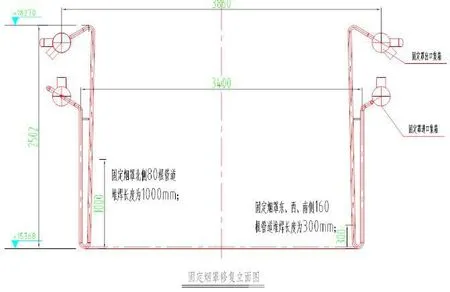

2.2.1 、固定烟罩在线堆焊修复立面图见下面

图2.2

2.2.2 、固定烟罩在线后,甲方指定固定烟罩修复地点及指定电源点,要求至少满足6台焊机同时施工容量;还要指定取水点和排水点,用于固定烟罩同时焊接时水冷循环;

2.2.3、焊接前,固定烟罩管壁表面用磨光机打磨处理,去除锈、油、水等污渍便于氩弧焊堆焊、提高焊缝质量;

2.2.4 、根据固定烟罩水管腐蚀情况,一般固定烟罩北面80根水管需要堆焊的工作量较大,一般要求此80根水管氩弧焊堆焊高度为2mm,堆焊长度均要达到1000mm;

2.2.5 、固定烟罩南面160根水管需要堆焊的工作量也较大,一般要求此160根水管氩弧焊堆焊高度为2mm,堆焊长度均要达到300mm;

2.2.6 、由于固定烟罩管壁腐蚀后的厚薄不均,尤其是对于管壁很薄的位置,氩弧焊也容易将管壁熔穿,堆焊焊接时必须格外小心,不能有堆焊后有砂眼存在;

图2.3

2.2.7 、焊接过程及焊接工艺在此不做赘述;

2.3、固定烟罩在线水压试验

2.3.1 、转炉固定烟罩、直烟罩、虾米弯、检查盖属于高压循环系统,都采用高压循环冷却,运行温度在144℃~240℃之间,固定烟罩堆焊完毕后在地面进行压力试验,检验焊接质量;

2.3.2 、试压范围:固定烟罩烟罩独立系统

2.3.3 、准备工作:用20mm钢板,制作盲板,移动烟罩试压前用盲板封堵移动烟罩所有进水、回水、排污出口法兰;

2.3.4 、试验步骤:移动烟罩局部管路更换完毕后进行水压试验查漏,在固定烟罩最高点设置压力表一块,试压时水压试验压力2.0MPa。试验时应逐步缓慢增加压力,当压力升至试验压力后,稳压10分钟,再将压力降至设计压力,稳压30分钟,以无渗漏、压力不降为合格。

3、结论:

本文重点分析了固定烟罩水管不同程度泄漏下,在线修复的检修施工情况,重点考虑的是在确保施工安全的前提下,加快检修进度、保证检修质量,在炼钢的汽化固定烟罩检修施工中可以借鉴、推广。