基于超声波测流法导叶漏水量的测量研究

马国华

(云南电力技术有限责任公司,昆明 650217)

0 前言

导叶是水轮发电机组的主要设备之一,在水轮机能量转换过程起开断水流、调节流量、形成速度环量等重要作用。理想情况下,机组停机时导叶应能完全截断水流,但由于流体及过流部件自身的特性,加上设计、制造、安装等方面的原因,导叶间隙不可能达到理想状态,导叶漏水是普遍现象。国家标准对水轮机导叶漏水量允许值有明确的规定[1],以此为依据,导叶漏水量可作为评价机组品质和状态的重要指标之一[2],导叶漏水的测量是水电站值得关注的问题。

1 导叶漏水量测量的意义

导叶漏水量过大对水电站有如下危害[3]:

1)机组开、停机困难。开启机组时,过大的导叶漏水量会造成主阀前后平压困难,导致主阀开启失败进而影响机组开启过程;机组停机时,过大的导叶漏水量会使机组保持低转速旋转,影响机组停机流程,并且会加重停机过程轴承部件的磨损。

2)停机机组蠕动。机组在停机态时,若导叶漏水比较严重,且机组制动未投时,会造成机组蠕动,危及设备的安全。

3)水能资源损失。导叶漏水会造成电站水能资源浪费,影响电厂的运行经济性。

因此,出于对水电站安全性、经济性的考虑,正确地进行导叶漏水量的测量,掌握机组的导叶漏水情况,可以给电站提高检修质量、优化机组品质提供依据。

2 导叶漏水量的测量方法

导叶漏水量是指在导叶关闭情况下,单位时间内通过导叶间隙流向机组下游的水流量。由于导叶位于水轮机的流道中,其自身又具有几何特殊性,无法通过直接的方法进行测量。对于引水式机组,常规的测量方法是关闭压力钢管前端的进水闸门,通过测量压力钢管某一段的水位变化速率,计算出导叶的平均漏水量[4-5]。该方法的缺点是测量导叶漏水时必须关闭进水闸门,需进行启闭闸门的操作;同时,由于进水闸门的漏水量测量难度较大,一般对于进水闸门的漏水量不予考虑,测量结果存在误差;另外,测量压力钢管的水位变化率需持续较长时间且压力钢管的截面尺寸误差也会对测量精度产生影响。对于配备进水主阀的机组,可用超声波流量计进行测量,该方法具有简便、快速、高精度的优点,在某电站以此法进行了水轮机导叶漏水测量的尝试,试验结果基本满意。本文对用超声波流量计测量导叶漏水量的原理及应用情况加以介绍。

2.1 超声波流量计测流原理

超声波流量计是通过检测流体流动对超声束(或超声脉冲)的作用以测量流量的仪表,一般为时差式,即通过测量不同换能器接收到对方换能器发射的超声束所需的时间差值来测量管道中流体的流速,进而换算出通过管道的流量。图1为时差式超声波流量计测流示意图,其原理为:换能器1发射信号穿过管壁、介质、另一侧管壁后,被换能器2接收到,同时,换能器2发射信号被换能器1接收到,由于受到介质流速的影响,二者存在时间差Δt,由此得出流速V和时间差Δt之间的换算关系,然后换算出流量值Q。

图1 时差式超声波测流原理示意图

由图1可知,时间差与流速换算公式如下:

由公式(1)、(2)、(3)可得,

其中:tu为超声束由换能器2发射出至被换能器1接收到所经历的时间,s;

td为超声束由换能器1发射出至被换能器2接收到所经历的时间,s;

L为换能器之间的直线距离,mm;

V为流体流速,m/s;

c为流体静止时超声波声速,m/s;

θ为超声束传播方向与流体流动方向的夹角,°;

X为换能器安装间距,即换能器在流体流动方向的距离,mm。

流量计算公式如下:

其中:D为被测管道内径,mm。

2.2 换能器安装方式

超声波流量计换能器的安装方式有直射式和反射式两种,安装示意图如图2、图3所示,两种安装方式的特点如表1所示。

图2 直射式

图3 反射式

表1 超声波流量计换能器安装方式的比较

实际测量时,换能器安装方式根据管道材质、安装间距、换能器安装难易程度等实际情况灵活选择。

2.3 管道壁厚的测量

超声波流量计是非接触式测量仪表,测量管道流量时只需将换能器正确安装于管道壁面即可,但其时间差包含了超声束在管壁中传播的时间,因此需考虑管道壁厚的影响。壁厚的测量用超声波测厚仪完成,其原理为:当探头发射的超声波通过被测物体到达材料分界面时,超声波被反射回探头,通过精确测量超声波在材料中传播的时间来确定被测材料的厚度。壁厚计算公式如下:

其中:δ为管道壁厚,mm

c1为声音在被测对象中的传播速度,m/s

t为超声波从探头发出至反射回探头的时间,s

3 电站导叶漏水量的测量试验

3.1 电站概况

某电站装机容量3×80MW,机组额定水头150m,额定流量57.91m3/s,根据GB/T 15468-2006《水轮机基本技术条件》规程要求,机组在额定水头时导叶漏水量不应大于0.1737m3/s。为检验机组导叶漏水量是否满足规程要求,应电站要求,对该电站2号、3号机组开展了导叶漏水量测量试验。该电站引水系统为长引水系统,采用容积法测量导叶漏水量存在不经济、试验开展难度大等问题,考虑到电站引水系统配备了进水蝶阀,决定用超声波流量计对该电站2号、3号机组进行导叶漏水量测量。该电站进水蝶阀技术参数表如表2所示。

表2 电站进水蝶阀技术参数表

3.2 换能器的布置

由于蝶阀上、下游侧压力基本相等,可认为蝶阀的漏水量为零,因导叶漏水造成的水流动全部经由蝶阀旁通管流向蝶阀下游,旁通管上测得的流量即为导叶漏水量,故换能器布置于旁通管进行测量。由表2可知,该电站进水蝶阀旁通管材质为钢,声音在其中的传播速度c1=5900m/s,用超声波测厚仪测出进水蝶阀旁通管的壁厚,将相关数据输入超声波流量计主机,可自动算出换能器的安装间距。确定安装间距后,用角磨机在旁通管相应位置进行打磨,消去旁通管表面涂层后,安装相应的换能器并固定,然后连接仪器进行调试。

3.3 测量步骤

根据超声波流量计测流原理,主要测量步骤如下:①机组停机;②关闭导叶;③关闭进水蝶阀;④投入检修密封;⑤安装超声波流量计换能器于旁通管;⑥开启旁通阀;⑦待稳定后启动超声波流量计进行测量,并记录数据。

3.4 测量结果

对两台机组的旁通管分别测量5次,然后计算平均值。

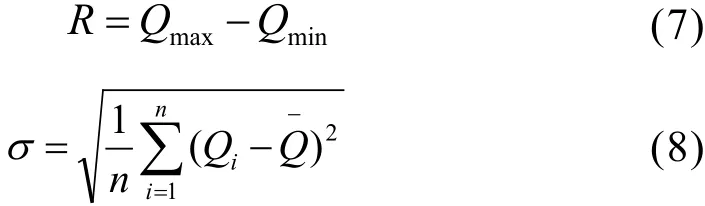

3.5 测量结果离散程度分析

由于蝶阀上、下游侧压力基本相等,可以认为蝶阀的漏水量为零,故在忽略蝶阀漏水量的情况下,在蝶阀旁通管上对导叶漏水量进行了测量。此次测量使用的超声波流量计准确度等级为0.01,测量精确度较高。以实测导叶漏水量的平均值为最佳期望值,可用实测数据的极差和标准差衡量数据的离散程度,判断测量结果的准确性。极差和标准差计算公式如下:

其中,R为极差,与流量同量纲;

Qmax和Qmin为实测漏水量的最大值与最小值,m3/s

σ为标准差,与流量同量纲;

n为测量次数;

Qi和为漏水量实测值和平均值,m3/s。由公式(7)、(8)可知,2号机实测导叶漏水量的极差为0.0119m3/s,标准差为0.0040m3/s;3号机实测导叶漏水量的极差为0.0044m3/s,标准差为0.0015m3/s。可见测量数据极差和标准差均较小,数据离散程度小,重复度高,稳定性强。此外,测量结果与该电站技术合同中对导叶漏水量的规定值比较接近,且满足相关标准要求。超声波测流法可以作为判定水轮机导叶漏水量的方法在水电站实际测试中应用。

4 结束语

获取真实可靠的导叶漏水数据,对于水电站水轮机导叶检修调整、评价安装质量等具有较大的工程意义,本文采用的超声波流量计测量导叶漏水量的方法具有实施简便、测量时间短、测量精度高等优点,可为其它水电站导叶漏水量的测量提供参考。