伸缩缝专用型材自动焊接系统设计与应用

邓 菲,邓乃伏,庞增拴

DENG Fei1 , DENG Nai-fu2 , PANG Zeng-shuan1

(1.河北省机电一体化中试基地,石家庄 050081;2.衡水中铁建工程橡胶有限责任公司,衡水 053000)

0 引言

伸缩缝广泛应用于房屋、桥梁等建筑物,在其生产过程中需要将若干钢棒等间距焊接在型材上面。目前伸缩缝专用型材棒料焊接普遍采用人工操作,针对大尺寸钢棒的焊接,需要采用螺柱焊的方式进行,仍然采用人工持枪焊接会导致次品率居高不下,且焊接效率较低。

为解决上述问题和市场需求,本文设计了一种伸缩缝型材专用自动焊接设备,实现了棒料螺柱焊接的全自动运行,并应用在相关生产企业,应用情况表明,该系统可以有效提高焊接效率,且与人工操作相比,焊接强度更高,形成的焊缝更均匀。

1 焊接系统组成及工作过程

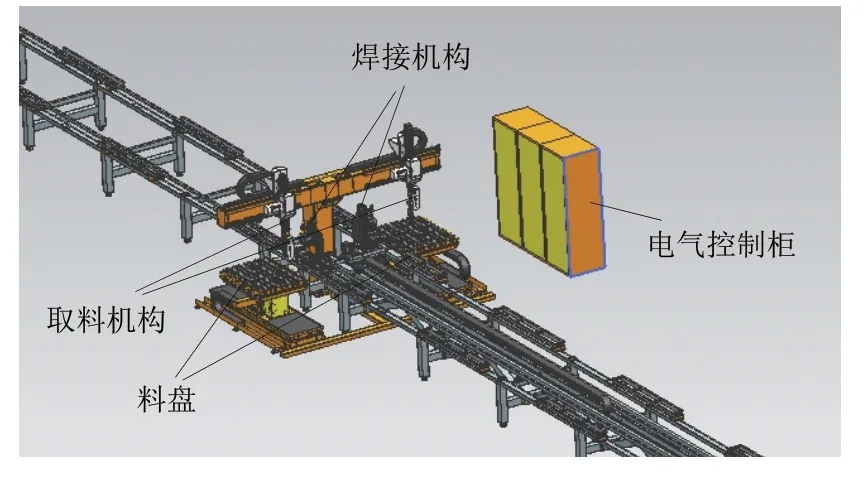

焊接系统包括焊接设备和控制系统,图1所示为安装应用在生产现场的双工位焊接设备的结构示意图,焊接设备包括料盘、取料机构、焊接机构、拉料机构;控制系统主要包括触摸屏、PLC主站、PLC从站和伺服驱动装置。系统采用直流反接拉弧式螺柱焊接方式,将棒料接正极,型材接负极,以减少气孔和飞溅;采用双工位焊接可以进一步提高生产效率。焊接过程如下:

1)准备工作:将装有陶瓷环套的棒料摆放在料盘上,在触摸屏上设置参数,开启自动控制;

2)下料:料盘配合取料机械手移动,由取料机械手取料并送至焊接机械夹手的夹钳处,焊接机械夹手夹住棒料,下料机械夹手松开夹钳返回初始取料位;

3)螺柱焊接:棒料与型材接触后,取电,焊接机械夹手带动棒料上提再下压,完成焊接动作;

4)型材移动:拉料机构拉动型材向前移动,准备进行下一个棒料的焊接。

·

图1 焊接系统整体结构示意图

2 焊接设备机械结构设计

2.1 取料机构

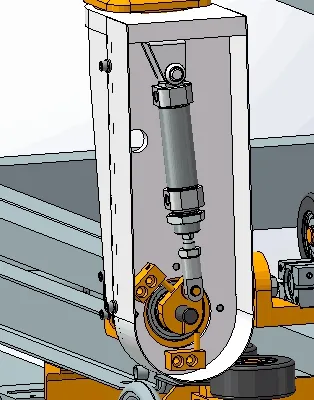

料盘运动到位后,取料机构执行取料动作,料盘与取料机构配合实现精确取料。取料机构包括取料机械手和相应的驱动装置,取料机械手具有三个自由度,手臂通过齿轮齿条传动在水平、竖直两个方向上移动,底部夹手可以转动。底部夹手驱动装置的结构如图2所示,由气缸推动下方的凸轮结构转动,从而带动机械夹手转动。

图2 夹手驱动装置结构图

2.2 焊接机构

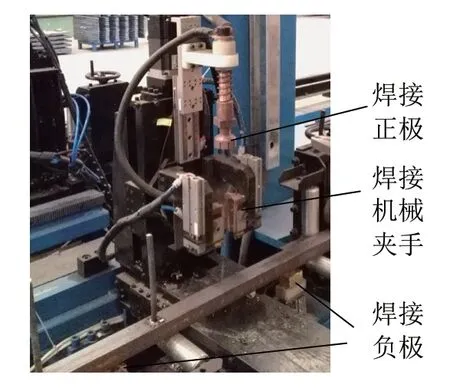

焊接机构主要包括焊接正极、焊接负极、焊接机械夹手及驱动装置,如图3所示。装有弹簧的铜电极作为正极,焊接前,气缸活塞推杆推动正极下移,与棒料顶端接触;焊接负极设计为对称的两个电极,在型材移动到位后,向上移动至与型材下表面接触。经现场试验验证,与单电极相比,双电极可以有效避免磁偏吹的现象;将双负电极与型材的下表面接触,可以获得更均匀的焊缝;在负电极下方加装软橡胶垫,以应对接触面不平的情况。

图3 焊接机构结构图

2.3 拉料机构

拉料机构主要包括拉料抓手及驱动装置。焊接完成后焊接机械夹手张开然后回退至安全位置,正电极上升至顶,主站PLC检测到正电极和焊接机械夹手的到位信号后,控制拉料抓手夹住型材,拉料抓手顶部安装的电机输出轴带动齿轮转动,齿轮在两条型材焊接线之间设置的齿条上移动,从而带动拉料装置移动,将两侧的型材同时拉动提前设置好的距离,以焊接下一个棒料。

3 控制系统设计

3.1 控制系统硬件设计

上位机采用触摸屏,下位机系统设置一个PLC主站,两个PLC子站;触摸屏、主站、子站之间通过以太网进行通信,控制系统的结构如图5所示。触摸屏采用具有800MHz RISC CPU的步科MT4512TE,PLC采用三菱可编程控制器MELSEC IQ-F,伺服驱动器采用MELSERVO-JE系列的AC伺服放大器。

图4 控制系统结构示意图

图5 自动焊接程序流程图

3.2 控制系统软件设计

控制系统软件设计包括上位机监控界面设计和控制器程序设计,其中,上位机使用Kinco HMIware组态软件组态编程。监控界面主要包括主界面、系统运行监视界面,用户登录后可进入报警查询界面、参数设置界面和手动控制界面。用户登录后可自行设置取料机械夹手、焊接机械夹手的位置和速度、焊接时间、棒料焊接间距、焊接棒料的数目等参数,还可以将几种常用的伸缩缝装置的相关数据保存为参考数据包便于焊接生产时调用。

控制器使用GX Works3软件进行编程,焊接系统包括自动和手动两种控制模式,在程序设计中分别对应两个子程序,在主程序中根据一定条件调用,程序流程图如图5所示。在现场使用过程中,考虑到主站、子站控制的设备不同,将程序设计为三部分,分别下载至3个PLC中,在保证安全生产的情况下兼顾开放性,以使系统能够适用不同尺寸的螺柱和型材。

4 结语

焊接设备研发完成后,建设了应用示范工程,安装的焊接设备尺寸为26.5m×3.3m×2.5m,可以焊接直径10mm与16mm的带帽或不带帽的直棒料,经系统调试和试运行后,已正式投入生产运行。目前,使用该设备焊接时,型材移动速度能够达到150mm/s,焊接机械手最大的移动速度为200mm/s,焊接棒料的速度为10个/min。现场使用情况表明,该系统性能稳定、焊接效果好、工作效率高、降低了次品率,能够满足日常生产要求。