废切削液、清洗剂减量化技术应用研究

郭建峰 杨佳楠 闫媛媛 王秋彦 刘盛

摘 要:本研究介绍了废切削液和废清洗液减量化处理的实际案例,采用“三相分离+减压蒸馏+多级过滤”工艺处理废切削液和废清洗液,可削减90%废液量。回收90%~95%蒸馏水,提高了水资源利用率。

关键词:废切削液;减压蒸馏;减量化

1 废切削液、清洗剂来源及组成

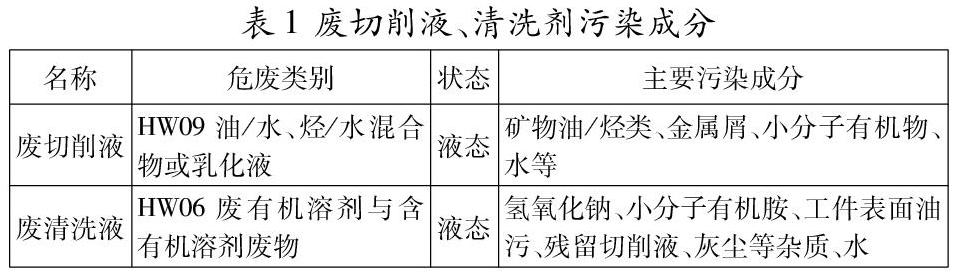

一般机加工企业在生产过程中会产生大量的废切削液和废清洗液。对照《国家危险废物名录》(2016版),废切削液为HW09油/水、烃/水混合物或乳化液中的使用切削油和切削液进行机械加工过程中产生的油/水、烃/水混合物或乳化液,废物代码900-006-09;废清洗液为HW06废有机溶剂与含有机溶剂废物中的工业生产中作为清洗剂或萃取剂使用后废弃的其他列入《危险化学品目录》的有机溶剂,废物代码900-404-06。常见废切削液、清洗剂主要污染成分如下表:

2 处理工艺介绍

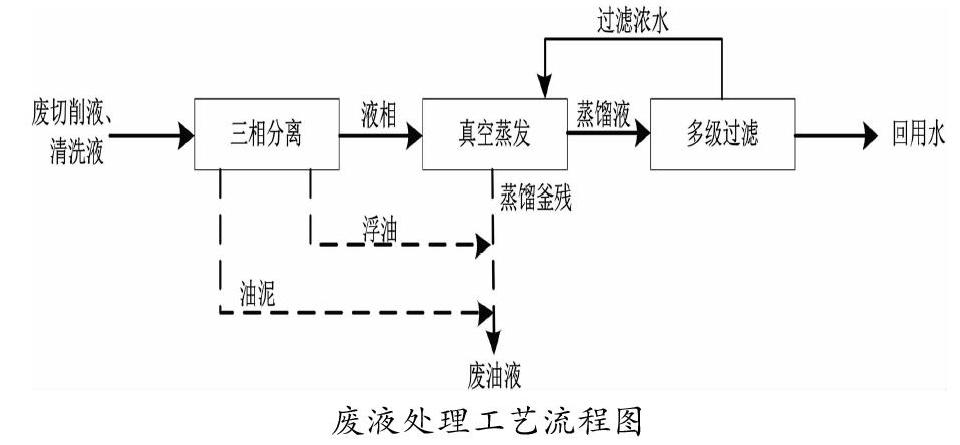

一般情况下,企业产生的废切削液和废清洗液均需委托有危废处理资质单位处理,处理费用较高。本案例采用热泵真空蒸发器对废液进行蒸馏处理,蒸馏水回用于切削液、清洗液混配。具体处理工艺如下图:

用泵将废清洗液和废切削液打入三相分离器。三相分离器基于重力沉降原理,运行过程无需添加药剂。废液中的小油滴通过碰撞推挤聚集成大油滴,浮油由设备上部溢流排出;比水密度大的固体颗粒物将沉降在设备底部,由手动阀排出。分离出的浮油和油泥委托有资质单位处理。分离的液相通过管道送至废液储罐暂存。

废液储罐内废液由真空蒸发系统负压吸入到沸腾室内进行减压蒸馏。蒸发器采用热泵加热,在压缩机和换热系统内循环的制冷剂R134a的共同作用下,由蒸汽中吸取较低温热能同时对蒸汽进行冷凝,然后通过压缩机做工,转换为较高温热能,对沸腾室内废液进行循环加热,输出温度为34~45℃。真空由配套液体喷射器提供,蒸馏压力6~8kPa,喷射器中水流速特别高,将压力能转变为速度能,使吸气区压力降低产生真空,高速水流将被抽吸的气体带走,经过文氏管收缩段与喉径充分混合压缩后流入储液箱,储液箱中部分蒸馏液作为工作介质经离心泵循环使用,大部分經管道溢流至蒸馏液罐。蒸馏后剩余的残液由配套管道排入与三相分离器分离的浮油和油泥混合委托有资质单位处理。

蒸馏液罐内蒸馏液通过管道泵送至多级过滤装置,经“陶瓷膜过滤+活性炭过滤+RO反渗透过滤”三级过滤处理。陶瓷膜过滤主要是通过膜表面的微孔结构过滤除去蒸馏液中微小的杂质颗粒;活性炭过滤主要通过活性炭吸附作用进一步除去水中的小分子有机物;RO反渗透过滤主要通过反渗透膜过滤除去水中盐类,包括钠盐、铵盐等,经RO膜过程后得到的净水由配套管道排入净水桶,回用于切削液、清洗液的混配,产生的含盐量较高过滤浓水送至蒸发器再次处理。含盐量较高过滤浓水经蒸发器再次蒸馏后,大部分盐类进入进入蒸馏釜残。

3 治理措施可行性分析

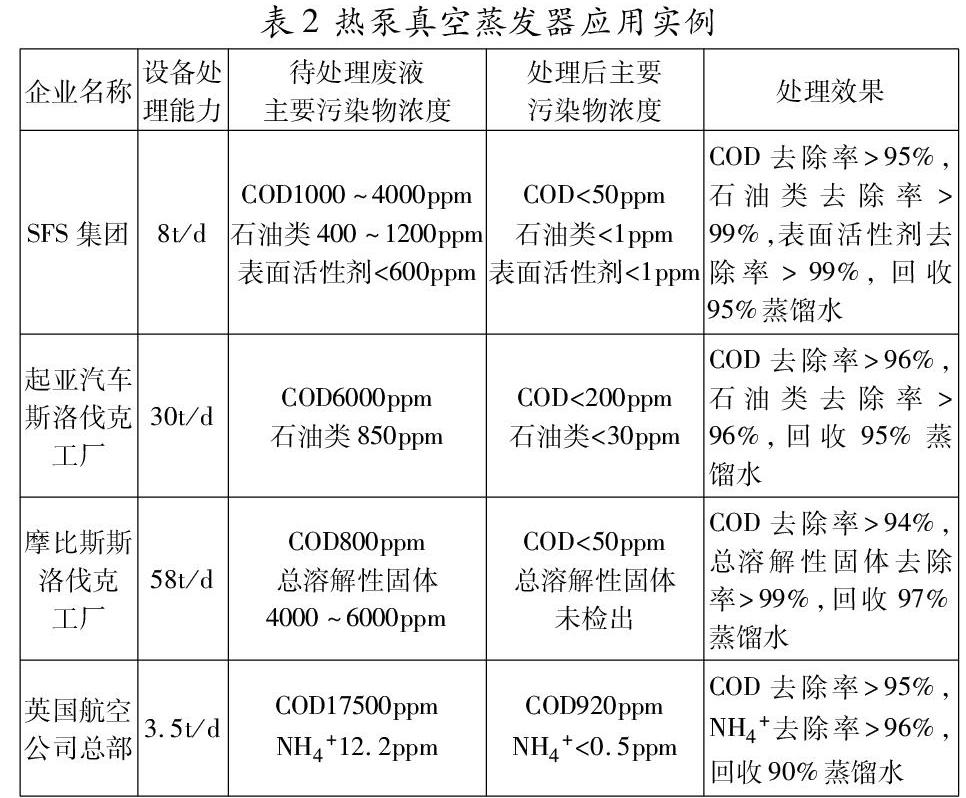

该处理技术的核心设备为热泵真空蒸发器。减压蒸馏目前是处理高浓度有机废水常用的方法之一,其应用实例和运行效果如下表:

根据调查,采用热泵真空蒸发器对高浓度有机废液中COD的去除率在95%以上,石油类、氨氮去除率在96%以上,表面活性剂去除率在99%以上,蒸馏水回收率在90%以上。机加工企业在产生的废切削液和废清洗液主要污染物为矿物油和烃类物质,同样属于高浓度有机废液,故采用此工艺可以达到相同处理效果。

4 小结

本研究参考高浓度有机废水处理方法,使用减压蒸馏工艺处理机加工企业产生的废切削液和废清洗液。处理后高浓度废油液仍作为危废处理,可削减90%废液量。蒸馏液经多级过滤处理后回用于切削液、清洗液混配,水回收率达到90%~95%,提高了水资源利用率。

参考文献:

[1]陈健.高浓度有机废水处理技术研究现状[J].山西化工,2013,33(1):61-64.

[2]裴东波,伉沛松,马建波,等.蒸馏、生化、焚烧联用处理高浓度含油废水[J].环境科技,2014,27(3):41-43.

作者简介:郭建峰(1986-),男,工程师,主要从事环境影响评价研究。