大模数少数齿剃齿齿形研究

谢建安

摘 要:大模数齿数少的齿轮,剃齿时由于重合度低,剃齿单啮区和双啮区的存在,容易产生中凹等恶劣齿形,本文介绍了如何通过剃齿刀修形、加工余量、剃齿啮合点、滚插齿齿形的工艺控制,解决各类剃齿中凹等恶劣齿形问题,降低总成噪音。

关键词:大模数,少齿数,齿形,中凹,控制,噪音

第一部分、剃齿齿形中凹产生的原理及影响

1.问题背景

在汽车和工程机械变速器中,由于传动速比和扭矩的需要,常会遇见大模数、齿数少的齿轮,甚至为直齿齿轮,此类齿轮由于重合度低,滚齿和剃齿过程切削压力常会发生变化,特别是剃齿过程剃削压力的变化,剃齿刀修形不易掌握,导致滚、剃加工时易产生中凹等恶劣齿形(见图2 某变速器中间轴剃齿中凹齿形),为公认的难剃齿齿轮。

2.剃齿齿形中凹产生的原因及影响

剃齿时,齿顶和齿根处同时有两个齿被剃削,而分度圆附近节圆处,只有一个齿在剃削。由于剃齿刀与齿轮齿顶和齿根区域有两处接触(A、C),与齿轮中部区域只有一处接触(B),因此,齿轮中部区域的剃削压力大于齿顶和齿根区域,中部剃去的余量较大,因此,在此区域产生中凹齿形。中凹齿形产生的原理如图1所示。

对于汽车和工程机械变速器而言,汽车变速器的低速档齿轮,工程机械变速器齿轮,有较多的大模数、齿数少、直齿齿轮,由于重合度低,啮合系数小,由于前述原因,按常规工艺制造齿轮,产生中凹齿形较为常见,齿形误差可达到1μm~3μm,严重时可达3μm~5μm,导致齿轮强度降低,总成噪音升高,见图3某变速器中间轴中凹齿形和总成噪音。为解决中凹齿形问题,为使产品不中凹的过分修形(难以控制:数值不对应,无规律,如S形、顶塌和过大的鼓形量4.5μm~5μm),又会降低重合度,导致噪音较高或异响,见图4某型号产品剃鼓形齿和总成噪音。

3.为解决中凹齿形,导致重合度降低,导致噪音较高或异响的试验和统计数据。

图4是某变速器中间轴倒档剃齿齿形:严重中凹或S形;齿形精度误差Fα4.5μm~6μm,总成倒档噪音超标,均值92.7dB,倒档噪音统计数据如下图5所示。

低重合度造成噪音较高或异响的试验:图4所示的倒档齿齿形,导致总成异响,拆下倒档齿轮副,检测齿轮精度,发现除齿形误差外,其余精度都在GB/T10095.1-2008 6级精度以内,仅更换齿形如图6所示倒档齿:总成异响基本消除,倒档噪音达标,用于更换的齿轮,除齿形误差外,倒档齿初始各项精度与异响总成倒档齿各项精度相近,该倒档齿经1万公里的道路试验,齿形发生了变化,已基本没有鼓形,齿形接近理想渐开线,提高了重合度,装上总成后,异响基本消失,总成噪音降低。

1.剃齿刀修形

剃齿刀修形不合理是造成齿形中凹的因素之一。对于此类问题,在消除中凹的情况下,剃齿刀适当反修形,寻找修形形状,修形位置,保持齿形不中凹,为保证齿轮啮合时,有适量的润滑油,产生润滑效果,剃齿时,通常要求产品齿形有适当的鼓形量。剃齿刀修形应注意,剃齿刀反修形量不宜过大,否则,齿形产生较大的鼓形量,会破坏重合度,导致总成噪音升高,甚至产生图4所示的齿形导致的异响(见图5)。图7所示为齿轮测量中心P40计量的剃齿刀齿形,图8所示为该刀所剃产品齿形,可以看出,消除了前述的齿形中凹等问题,齿形完全合格。

2.剃齿余量

剃齿余量不合理也是造成齿形中凹的因素之一。通過研究直齿和少数齿剃齿余量(滚齿M值)对剃齿齿形精度的影响发现,在同样的剃齿刀修形的情况下,调整剃齿余量(滚齿M值),剃齿齿形会有变化。解决此类问题的方法是:通过试验,给出合适的滚齿M值,解决剃齿余量对剃削压力变化导致的齿形不能稳定合格问题。图9~图10所示为同样修形的剃齿刀,调整剃齿余量后的剃齿齿形变化。某型号产品余量调整情况:滚齿M值由59.85±0.03调整至59.77±0.03。图9为剃齿余量调整前的齿形,图10为剃齿余量调整后的齿形:齿形完全合格。

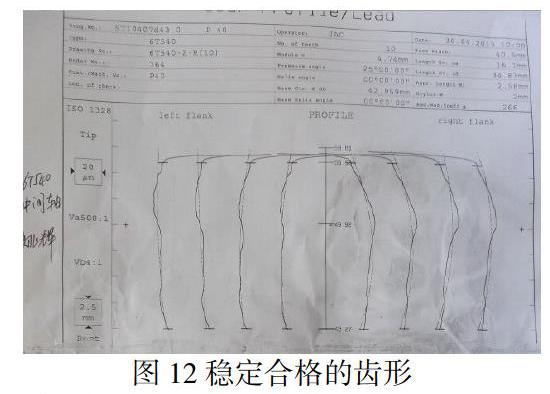

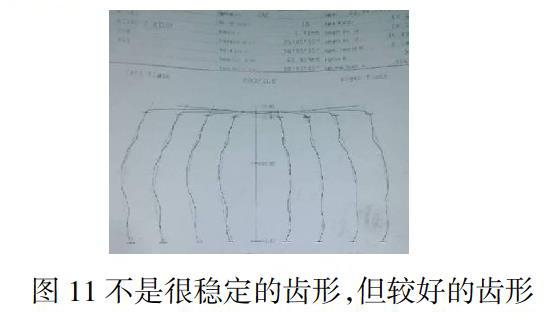

3.剃齿切削啮合起止点

剃齿切削啮合起止点造成齿形问题的因素之一。研究此类问题对剃齿齿形精度的影响,是通过测量剃齿刀的外径和齿厚,磨剃齿刀外径或重新刃磨剃齿刀,改变剃齿刀修形位置,解决由于剃齿啮合起止点造成的剃削压力变化,导致的齿形不能稳定合格,而达到齿形合格的。图11、图12所示,某型产品调整剃齿啮合起止点前后的剃齿齿形变化。图11是其它因素不变的情况下,齿形虽然不是很稳定,但较好的齿形,通过重新调整剃齿啮合起止点,得到如图12所示稳定合格的齿形。

4.滚齿和插齿初始齿形

滚、插齿初始齿形也是造成齿形问题的因素之一。由于滚齿和插齿齿形只是工艺过程的初始齿形,产品齿形要达到标准,一般都要通过后续加工来实现,通过研究此类问题发现:初始齿形相对较好,为获得稳定合格齿形的其它调整就相对容易。滚插齿初始齿形的控制,更主要的是控制齿形倾斜斜率的游离程度,一般情况下,游离越小,剃齿效果越好。

5.解决剃齿齿形中凹等问题的措施效果

对于不同因素导致的剃削压力变化,最终导致齿形变化(不合格),通过试验证实,依照前述相应的措施,都能获得稳定合格的齿形。除齿形合格外,还获得以下效果:由于剃齿成本较磨齿和珩齿等工序成本低很多,因此,在需要较高精度齿形和较低噪音的变速器总成场合,此类研究成果的应用可显著降低成本。

参考文献:

[1]王先逵.《机械制造工艺学》下册,精密制造.第1版,北京清华大学出版社,1989年,P39~P40.