CRH3动车组转臂定位座的有限元分析

摘 要:机车车辆的轴箱拉杆座在机车车辆运行时,受牵引力、制动力等纵向力的作用,以及在弯道运行时而产生的横向冲击力的作用,其中纵向力的作用成为影响其结构强度的主要因素之一。根据太原电力机务段统计,在机车长拉杆座处的裂纹率达76.5%,短拉杆座处的裂纹率达6.1%。由于CRH3动车组转臂定位座与机车车辆轴箱拉杆座具有相似的作用,另外从现场了解:石家庄动车所某一动车转臂定位座出现裂纹导致整台构架报废。本文根据以上资料的启发,应用ANSYS有限元分析软件,对CRH3转臂定位座仅从受纵向力的角度进行简单的定性分析。结果表明:该转臂定位座在超常载荷及5g加速度冲击载荷的作用下均符合使用要求。

关键词:转臂定位座;有限元分析;横向冲击力

1 问题描述

在转臂定位座的结构静力分析时,本文主要考虑以下三种受力情况:超常工况下的纵向载荷、5g加速度冲击作用下的纵向载荷、以及两车追尾时头车和尾车所受的纵向载荷。以上载荷的具体确定情况描述如下:

确定超常工况下的纵向载荷:由公式FX=0.1*(2.8Mb-0.4mb ),计算的单个轴箱上承受的纵向力为23.25KN。其中,FX為单个轴箱的纵向力,Mb 为转向架质量,mb为车轴质量。由于转臂定位座成对焊接的侧梁上,故单个转臂座处的纵向力为0.5 FX,即得到单个转臂座处的纵向力为:11.625KN,转换为接触面上的压力为:4.95MPa。

确定5g加速度冲击作用的纵向载荷 :由公式FX=Mb*5g ,计算得到5g加速度冲击作用下每台转向架所受的纵向载荷FX=369KN。其中,Mb为转向架质量 。进而得到单个转臂座处的纵向力为:46.25KN, 转换为接触面上的压力为:19.64Ma。

确定两车追尾时头车和尾车所受的纵向载荷:两车追尾(车速均为160KM/h)时尾车所受冲击载荷为1570KN、头车是所受冲击5627KN,不考虑车钩缓冲装置及纵向弹性原件的缓冲作用,把动态问题转化为静态问题进行定性分析,则得到尾车单个转臂座处的纵向力为:98.125KN,转换为接触面上的压力为:41.67MPa;头车单个转臂座处的纵向力为:351.69KN,转换为接触面上的压力为:149.3MPa。

由于转臂定位座焊接在转向架构架的测量上,所以在添加约束是应在转臂座与侧梁焊接处添加固定约束。

2 模型建立

依据现有图纸,应用SOLIDWORKS软件,通过绘制草图、局部拉伸、添加倒角、圆角等方式,建立了转臂定位座的三维实体模型。

定义单元类型为:solid185单元;定义材料属性为:EX=2.06e+5、PRXY=0.28;网格划分采用自由划分方式,控制精度等级为1。

3 有限元分析结论

(1)在超常工况时,纵向载荷作用下,计算得到最大应力为δ1max=18.8363MPa ,由δ1max< [δ] 可知,该工况下转臂定位座符合使用要求。

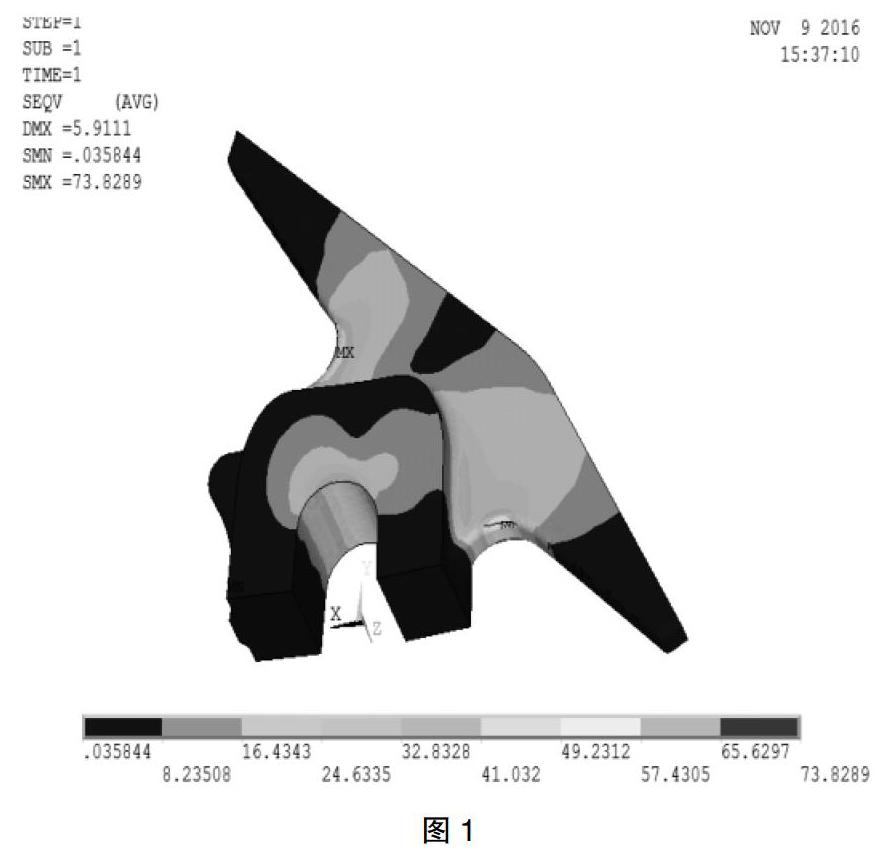

(2)在5g加速度冲击作用纵向载荷下的等效应力分布如图1所示,计算得到最大应力为δ1max= 73.828MPa ,由δ1max< [δ] 可知,该工况下转臂定位座符合使用要求。

(3)两车追尾时转臂座在冲击作用下的等效应力分布 。计算得到尾车转臂座最大应力为:δ1max=154.99MP ,对其结果定性分析:δ1max< [δ]=355MPa,另外在施加载荷时忽略的车钩缓冲装置的作用,由此可知两车追尾时尾车转臂座符合使用要求。计算得到头车转臂座最大应力为:δ1max=551.97MPa,该应力远远大于材料的屈服强度 ,即使考虑到车钩缓冲装置的缓冲作用,在头车转臂定位座处有可能会发生变形甚至断裂。

作者简介:朱占国(1989-),男,助教,主要研究方向:铁道机车检修与维护。