PCB/金属基互联结构散热性能初探

俞利 张婧亮

摘要:本文采用IcePak软件对PCB/金属基互联结构进行热性能仿真,初步研究了金属基尺寸、形状和间距等因素对芯片到空气热阻的影响。通过引入金属基发现,可有效增强印制板的散热性能,提高了设备的稳定性及可靠性。

关键词:金属基;互联结构;热阻;

引言

随着电子技术的快速发展,电子元器件及电子设备功率密度的不断增加,设备小型化的要求,同时芯片的主频不断提高、单个芯片的功耗逐渐增大,这些都将导致热流密度急剧升高。如果各种发热元器件散发出来的热量不能够及时有效地散发出去,就会造成热量的积聚,从而导致各个元器件的温度超过各自所能承受的温度极限,降低电子设备的可靠性,使其失效[1]。因此,研究散热方法,改善散热结构,对提高电子产品的稳定运行具有重要意义。

本文以铜基作为金属基材料,通过对不同金属基尺寸、形状和间距等因素进行热仿真,得出金属基尺寸、形状、间距与芯片到空气热阻的关系,初步探索此种互联结构的散热性能。

1 PCB/金属互联结构建模

由于受到印制板上布局布线、芯片位置以及整体重量的影响,设计师不能为了达到散热的目的而随意设计铜基的尺寸及分布形式。因此需要仿真对比金属材料具备不同尺寸及形状、不同间距情况下,功能层内的温度大小以及分布规律。

1)散热条件设定为自然对流散热+传导散热,环境温度25℃;模型边界属性为opening,即模拟理想空旷环境;

3)电路板采用等效模型代替实际模型[2](八层板,两层0.5oz(约17μm)全铺铜),设定PCB尺寸为100mm×100mm×2mm:

4)假设芯片有80%功率产生的热是通过金属基散出的。

2 PCB/金属互联结构热仿真分析

2.1金属基材料分析

在本仿真条件下,发现选取不同的金属材料(铜、铝、铁等),对于其散热性能的影响并不大。由于金属基厚度较大,可以充分将芯片的热量通过横向进行传递,再通过电路板将热量散到空气中。当电路板尺寸一定时,金属的导热系数达到一定值时,再换具有更高导热系数的金属材料,芯片散热能力将不会得到明显加强。介于此,以下仿真模型均以较常用的铜基作为金属基材料进行仿真。

2.1铜基形状分析

为研究铜基形状对于芯片散热性能的影响,设计了体积相等、面积相等但形状不同的铜基。通过比较发现,开槽边的散热性能最好,圆形散热性能最差。可见当同等体积时,适当增加铜基与PCB间接触将有利于芯片散热。

2.3铜基间距分析

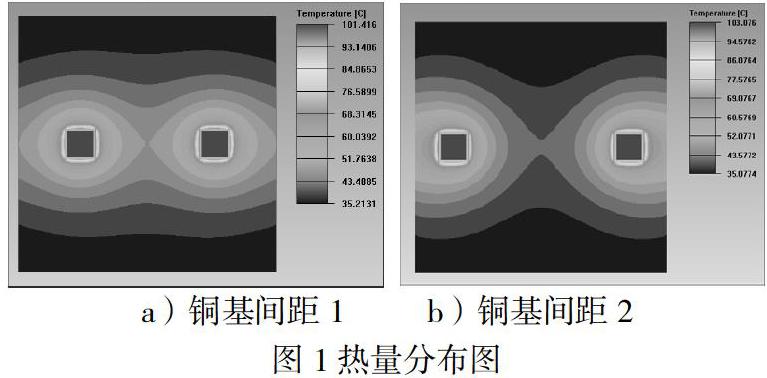

由于实际使用时,电路板上可能含有不止一个大功率的芯片,工作时芯片间的热量会存在相互耦合,造成散热能力下降;并且距离越近,热量耦合就越严重,越不利散热。通过建立多组模型来仿真不同铜基间距下芯片的温升情况,仿真表明铜基间距从0mm到30mm时,热阻下降趋势非常明显;当芯片间距介于(30~60)mm时,随着间距增大,芯片至空气的热阻基本无变化;当芯片间距大于60mm时,芯片至空气的热阻反而上升。根据此种模型的仿真结果,在实际设计中,基于小型化考虑,可以将大功率芯片间距设定为30mm,芯片至空气热阻最低,有利于芯片散热。

图1表示的是两组不同间距的热量分布图。一般情况,间距越大,两个芯片间热耦合就越小,越有利于芯片散热;但是由于间距越来越大,导致芯片距离板边的距离也越来越近,当芯片距离板边达到一定值后,芯片向板边方向传递热量就越困难,造成热量积聚,导致温升变高。极端情况就是芯片刚好处于板边,此时芯片无法向板边方向传递热量。根据此种模型的仿真结果可知,间距不超过60mm时,散热将达到最佳效果。

然而由于电路板的叠层不尽相同,横向导热系数不同,板子大小也不同,因此该最佳间距区间根据实际情况可能有所变动。实际设计印制板时,需要注意工作芯片的间距以及与印制板边缘的距离。

2.4铜基尺寸及PCB尺寸影响

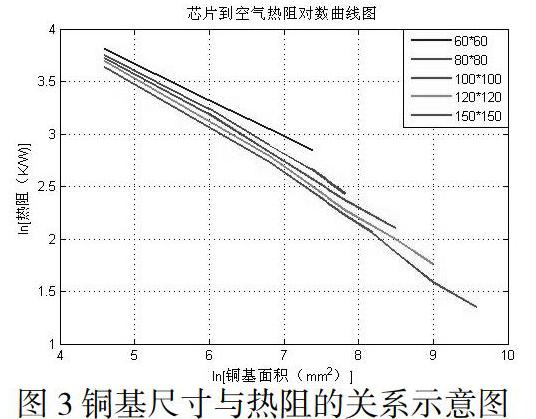

为了研究铜基尺寸及PCB尺寸对芯片散热性能影响,取PCB尺寸5种,每种PCB尺寸对应5-7个铜基尺寸进行仿真,铜基尺寸及PCB尺寸影响如图2所示。

由图2可以看出,PCB尺寸的变化对芯片到空气的热阻影响不大,而铜基尺寸的变化对其影响显著。无铜基的PCB的芯片到空气的热阻比铜基尺寸为10×10mm的大10K/W左右。随着铜基尺寸增大,热阻数值迅速减小。可见铜基的引入,大大增强了散热效果。此外,当铜基尺寸达到一定值时,芯片到空气的热阻变化趋于平缓。

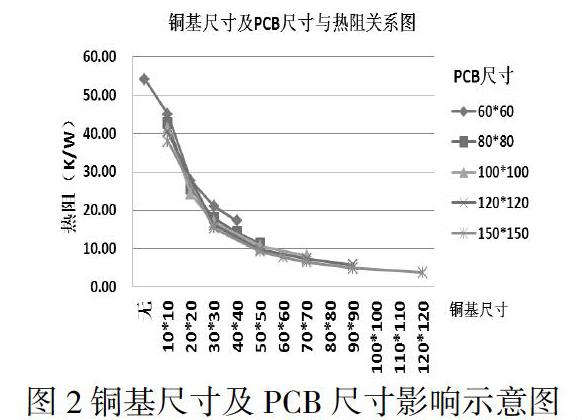

将图2经过数据统计,可得出如图3所示曲线关系,形成出热阻与铜基尺寸的数学表達式,揭示埋入式铜基结构散热能力规律,指导工程应用,进行可制造性设计。

3结束语

对PCB/金属这种新型互联结构散热性能的研究发现:金属基的引入,增强了印制板的散热性能,使芯片工作时产生的热量能够及时有效地散发出去,提高了设备的稳定性及可靠性。通过仿真分析,当相同面积时,铜基与PCB的接触边长越大越有利于芯片散热;当电路板上含有不止一个大功率芯片工作时其芯片位置排布的最佳间距。此次研究获得的结论,可为印制板电路设计提供支撑,以寻找满足设备小型化要求的最佳方案。

参考文献:

[1] 赵惇殳.电子设备热设计[M].北京:电子工业出版社,2009.

[2] 杨帆.电子线路板热分析方法研究[J].电力电子技术,2011,45(1):91-92.

(作者单位:中国电子科技集团公司第二十九研究所)