减少烟片加料筒内壁粘附烟片量

李正春 傅怀云

摘要:重庆中烟工业有限责任公司黔江卷烟厂烟片加料工序筒内壁烟片粘附量较多,在一定程度上影响了烟叶消耗,针对这一问题,进行改进,减少了烟片加料筒内壁烟片粘附量。

关键词:烟片加料;筒内壁粘附;喷射区域

卷烟制造过程中烟片加料均采用筒体加料回潮,以改善烟片内在品质,但筒体回潮过程中,筒体内壁粘附烟片现象是卷烟制造过程中一直存在的固疾,特别是烟片加料,因施加的料液粘度高,筒体内壁更易粘附烟片。由于粘附烟片含水率高、耐加性极差,若与正常物料进入后续生产环节,其粘附烟片大多变为碎末或形成不合格的制品,不仅没有降低物耗,反而影响正常烟片的加工品质。历年来,减少加料筒内壁粘附烟片量均是卷烟制造企业持续攻关对象。

1.问题与分析

1.1问题

烟片加料工序批次生产结束后,加料筒内壁粘附烟片15.2Kg,粘附量多,影响产品质量和消耗。

1.2原因

1.2.1料液喷射区域的中心点在筒壁8点钟、距进料口约65cm的位置,料液喷射区域未完全重合在筒内烟片分布的区域中(见图1),有少部分料液直接喷射在筒壁上,使筒内壁易粘附煙片。

1.2.2烟片进筒结束时,水喷嘴仍继续喷水一段时间(约20S)后才结束,料尾水喷射延时滞后,使筒内壁潮湿下批次生产时易粘附烟片。

2.改进方法

2.1改进方案

2.1.1料尾水喷射延时不当改进方案

2.1.1.1测试料尾烟片结束后水喷嘴仍继续喷水时间,即料尾水喷射延时的缩短时间。

2.1.1.2修改料尾水喷射延时控制程序,使料尾烟片进料与水喷嘴喷水同步结束。

2.1.2料液喷射区域不当改进方案

2.1.2.1将料液喷射区域中心点高度调整到筒内烟叶分布区域最低点与最高点的中间位置。

2.1.2.1调整料液喷射区域中心点距进料端的位置,使其距离最佳。

2.2改进实施

2.2.1调整料尾水喷射延时

2.2.1.1测试料尾烟片结束后水喷嘴仍继续喷水时间

在现场随机抽取10批次对料尾水喷射延时进行测试,测试烟片进料结束后,水喷嘴仍继续喷水的时间,见表1.

2.2.1.2修改料尾水喷射延时控制程序

修改料尾水喷射延时控制程序,将料尾水喷射延时缩短20s。

2.2.1.3程序修改后,烟片加料工序料尾时,喷水与烟片同步结束,批次烟片生产结束后,测试筒内壁粘附烟片量为11.3Kg。

2.2.2调整料液喷射区域

2.2.2.1调整料液喷射区域中心点至物料分布中心点高度

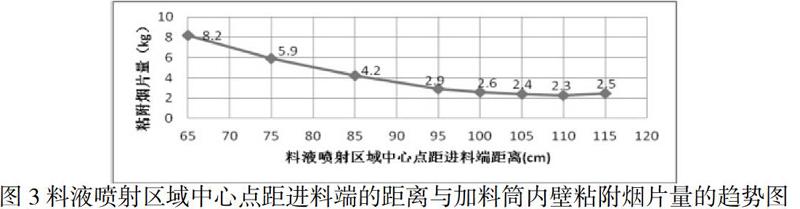

观察烟片在加料筒内运行轨迹,测出烟片在筒内运行最高点为11点钟,最低点为6点钟(见图2),物料分布中心点位置是8点半,将料液喷射区域中心点由8点调至8点半,调后烟片加料筒内壁粘附烟片量为8.2Kg。

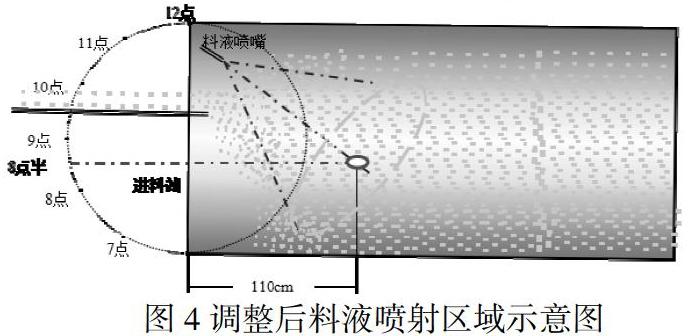

2.2.2.2调整料液喷射区域中心点距进料端距离

在保持料液喷射区域中心点于筒壁高度不变的情况下,在烟片加料现场调整料液喷射区域距进料端的距离,以10cm为一调节区间,逐次递增进行调试,结果见表2.

随着料液喷射区域中心点距进料端距离增加,筒内壁粘附烟片量减少,当距离≥95cm后,筒内壁粘附烟片量下降幅度不大,距离增至115cm时,筒内壁粘附烟片量略有上升,是因为距离越远,喷射区域就越宽,少部分料液喷射在筒内烟片分布区域外。所以大于115cm的距离不进行试验,95cm至115cm区间增加100cm、110cm两个调试点,试验见表3.

通过试验得出,料液喷射区域中心点距进料端的距离为110cm时,筒内壁粘附烟片量最少为2.3kg(见图3)。

料液喷射区域中心点高度调到8点半钟、距进料端距离调到110cm后,料液喷射区域完全重合在筒内烟片分布区域中,如图4所示。

3.改进效果

改进后,每月随机抽取10批次,收集每批次烟片加料工序生产结束后筒内壁粘附的烟片进行计量,筒内壁粘附烟片量总体均值为2.2Kg(见表4),比改进前筒内壁粘附烟片量15.2Kg有了明显的减少。

参考文献:

[1]陈良元.卷烟加工工艺 [M].郑州:河南科学技术出版社,1996.

[2]周正友、陆剑锋、欧坚、朱润铭,降低叶片加料滚筒内壁叶片粘附量的对策[J],广西轻工业,2008,(9):56-57

[3]廖惠云、张映、郝喜良,卷烟制丝加料工序均匀性的评价与控制[J],烟草科技,2008(8):5-7

作者简介:

李正春,重庆中烟工业有限责任公司黔江卷烟厂工艺质量检验科助理工程师,

(作者单位:重庆中烟工业有限责任公司黔江卷烟厂)