长行程缸筒加工工艺改进研究

刘美红 牛高峰 张康熙

摘 要:本文针对长行程缸筒的刚度差、对加工设备的要求高、零件加工精度难以保证等问题进行改进。针对这些问题,本文首先分析缸筒的技术参数要求,然后提出三种缸筒工艺改进方案,最后从制造成本、生产效率、壁厚强度三方面对这三种改进工艺进行对比分析。结果表明,方案3的综合优势明显。

关键词:长行程缸筒;加工工艺;改进

中图分类号:TD355.4文献标识码:A文章编号:1003-5168(2019)16-0062-03

Abstract: Aiming at the problems of poor stiffness of long stroke cylinder, high requirement of processing equipment and difficult guarantee of parts processing accuracy, this paper improved the design. In order to solve these problems, this paper first analysed the technical parameters of cylinder, then put forward three kinds of cylinder process improvement schemes, and finally made a comparative analysis of the three improved processes from three aspects: manufacturing cost, production efficiency and wall thickness strength. The results show that the comprehensive advantages of scheme 3 are obvious.

Keywords: long stroke cylinder;processing technology;improvement

缸筒是液压缸的核心部件,其与缸底、活塞等零件构成一个封闭的容腔,在压力油的作用下推动活塞沿缸筒内壁运动。设计缸筒时,不仅要保证油缸的压力、速度、行程和安装距,还必须保证其具有足够的强度和刚度,以抵抗液压力和其他外力作用。

1 缸筒的技术参数要求

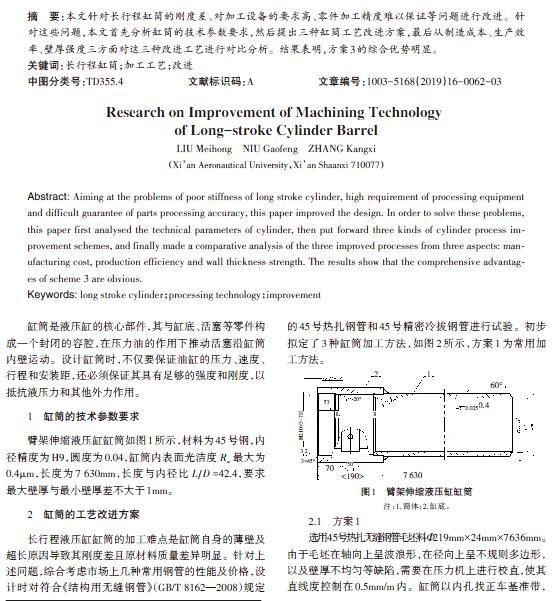

臂架伸缩液压缸缸筒如图1所示,材料为45号钢,内径精度为H9,圆度为0.04,缸筒内表面光洁度[Ra]最大为0.4μm,长度为7 630mm,长度与内径比[LD]=42.4,要求最大壁厚与最小壁厚差不大于1mm。

2 缸筒的工艺改进方案

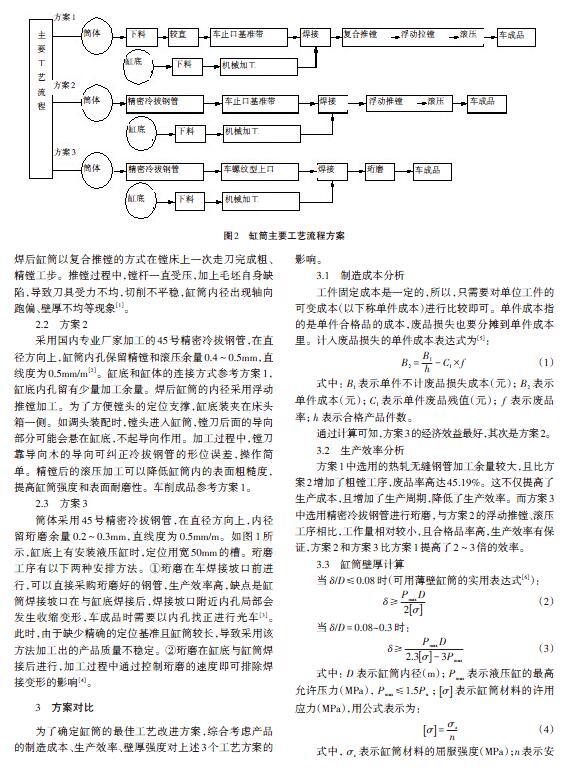

长行程液压缸缸筒的加工难点是缸筒自身的薄壁及超长原因导致其刚度差且原材料质量差异明显。针对上述问题,综合考虑市场上几种常用钢管的性能及价格,设计时对符合《结构用无缝钢管》(GB/T 8162—2008)规定的45号热扎钢管和45号精密冷拔钢管进行试验。初步拟定了3种缸筒加工方法,如图2所示,方案1为常用加工方法。

2.1 方案1

选用45号热扎无缝钢管毛坯料Φ219mm×24mm×7 636mm。由于毛坯在轴向上呈波浪形,在径向上呈不规则多边形,以及壁厚不均匀等缺陷,需要在压力机上进行校直,使其直线度控制在0.5mm/m内。缸筒以内孔找正车基准带,焊后缸筒以复合推镗的方式在镗床上一次走刀完成粗、精镗工步。推镗过程中,镗杆一直受压,加上毛坯自身缺陷,导致刀具受力不均,切削不平稳,缸筒内径出现轴向跑偏、壁厚不均等现象[1]。

2.2 方案2

采用国内专业厂家加工的45号精密冷拔钢管,在直径方向上,缸筒内孔保留精镗和滚压余量0.4~0.5mm,直线度为0.5mm/m[2]。缸底和缸体的连接方式参考方案1,缸底内孔留有少量加工余量。焊后缸筒的内径采用浮动推镗加工。为了方便镗头的定位支撑,缸底装夹在床头箱一侧。如调头装配时,镗头进入缸筒,镗刀后面的导向部分可能会悬在缸底,不起导向作用。加工过程中,镗刀靠导向木的导向可纠正冷拔钢管的形位误差,操作简单。精镗后的滚压加工可以降低缸筒内的表面粗糙度,提高缸筒强度和表面耐磨性。车削成品参考方案1。

2.3 方案3

筒體采用45号精密冷拔钢管,在直径方向上,内径留珩磨余量0.2~0.3mm,直线度为0.5mm/m。如图1所示,缸底上有安装液压缸时,定位用宽50mm的槽。珩磨工序有以下两种安排方法。①珩磨在车焊接坡口前进行,可以直接采购珩磨好的钢管,生产效率高,缺点是缸筒焊接坡口在与缸底焊接后,焊接坡口附近内孔局部会发生收缩变形,车成品时需要以内孔找正进行光车[3]。此时,由于缺少精确的定位基准且缸筒较长,导致采用该方法加工出的产品质量不稳定。②珩磨在缸底与缸筒焊接后进行,加工过程中通过控制珩磨的速度即可排除焊接变形的影响[4]。

3 方案对比

为了确定缸筒的最佳工艺改进方案,综合考虑产品的制造成本、生产效率、壁厚强度对上述3个工艺方案的影响。

3.1 制造成本分析

工件固定成本是一定的,所以,只需要对单位工件的可变成本(以下称单件成本)进行比较即可。单件成本指的是单件合格品的成本,废品损失也要分摊到单件成本里。计入废品损失的单件成本表达式为[5]:

(1)

式中:[B1]表示单件不计废品损失成本(元);[B2]表示单件成本(元);[C1]表示单件废品残值(元);[f]表示废品率;[h]表示合格产品件数。

通过计算可知,方案3的经济效益最好,其次是方案2。

3.2 生产效率分析

方案1中选用的热轧无缝钢管加工余量较大,且比方案2增加了粗镗工序,废品率高达45.19%。这不仅提高了生产成本,且增加了生产周期,降低了生产效率。而方案3中选用精密冷拔钢管进行珩磨,与方案2的浮动推镗、滚压工序相比,工作量相对较小,且合格品率高,生产效率有保证,方案2和方案3比方案1提高了2~3倍的效率。

3.3 缸筒壁厚计算

当[δ/D≤0.08]时(可用薄壁缸筒的实用表达式[6]):

(2)

当[δ/D=0.08~0.3]时:

(3)

式中:[D]表示缸筒内径(m);[Pmax]表示液压缸的最高允许压力(MPa),[Pmax≤1.5Pn];[σ]表示缸筒材料的许用应力(MPa),用公式表示为:

(4)

式中,[σs]表示缸筒材料的屈服强度(MPa);n表示安全系数。通常情况下,n=1.5~2.5。具体的要依据液压缸的重要程度和工作压力大小等因素选取,工作压力大,n可取的小一些。

缸筒壁厚验算过程如下[7]。

为了保证液压缸工作安全,额定压力[Pn]值应低于某一极限值:

(5)

为了避免缸筒发生塑性变形,液压缸的额定压力[Pn]值应与塑性变形压力[PPL]有一定的比例关系:

(6)

缸筒的径向变形量应在一定范围中,且不能超出密封件的允许范围:

(7)

缸筒的爆破压力[PE]要大于等于液压缸耐压试验压力[PT]:

(8)

式中:[D1]表示缸筒外径(m);[PPL]表示缸筒发生完全塑性变形的压力(MPa);[PT]表示液压缸耐压试验压力(MPa);[PE]表示缸筒发生爆裂时压力(MPa);E表示缸筒材料的弹性模量(MPa);v表示缸筒材料的泊桑比系数;[σB]表示缸筒材料的抗拉强度(MPa)。

缸筒条件:[D]=l80mm,[D1]=210mm,[Pn]=30MPa,取[Pmax=1.25Pn]=38MPa。

由于[δ/D=0.83≥0.08],计算可得方案1、2、3中缸筒的壁厚均满足条件,验算结果见表1。

根据表1可以看出,方案1中最小塑性变形力不符合规定的参考值。在瞬间高压的冲击下,缸筒内孔很容易发生塑性变形,使油缸发生内泄,供压不足。方案2、3中,精密冷拔钢管材料的屈服强度较高,满足设计要求。

4 结论

综上所述,在上述3种缸筒的工艺实施方案中,方案3的综合优势明显。缸筒选用高强度的精密冷拔钢管珩磨加工而成;同时,缸底采用螺纹定位,在满足油缸性能的前提下,也控制了产品成本,提高了生产效率。

參考文献:

[1]关强,刘殿通,刘金华,等.薄壁长筒件加工新工艺[J].现代制造工程,2000(1):12-13.

[2]曹苹.长行程液压缸优化设计[J].苏州丝绸工学院学报,2000(3):53-57.

[3]钱祥生,徐鸿本.液压件制造工艺学[M].北京:机械工业出版社,1998.

[4]中国标准出版社,全国液压气动标准化技术委员会编.中国机械工业标准汇编(液压与气动卷)[M].北京:中国标准出版社,1999.

[5]肖子渊.液压起重机液压缸设计[J].液压气动与密封,1995(2):52-60.

[6]周昭伟.焊工手册[M].北京:机械工业出版社,1998.

[7]刘吉民.关于细长液压缸稳定性的近似计算公式[J].工程机械,2003(12):35-38.