分析燃气用聚乙烯管材在生产过程中的检测与调整

摘 要:文章首先阐述了聚乙烯管材的特殊性质与优势,其次探讨了射线检测法在聚乙烯管材检测过程的具体应用及应用要点,最后分条探究了燃气用聚乙烯管材常见质量问题的检测与调整措施。大量工艺检测实践表明,因为聚乙烯材料衰减系数和金属材料相比小很多,合理应用射线检测法,能明显提升对体积型缺陷的检出率,具有很大推广价值。

关键词:燃气;聚乙烯管材;射线检测法;质量缺陷;调整措施

最近几年中,聚乙烯(PE)管材在中低压燃气管网建设领域得到广泛性应用,该种棺材具有重量较轻、抗腐蚀性较强、施工过程简洁、使用年限较长等优势特征。管道运行安全性的问题已得到全社会的关注,加强用聚乙烯管材生产、加工过程的管理,是及时发现质量缺陷为难题,保证相关修补与调整措施的针对性的重要措施。本文主要对射线检测法在聚乙烯管材生产检测中的应用情况做出论述与探究。

1 聚乙烯简介

聚乙烯(PE),是乙烯历经聚合反应而制得的一种热塑性树脂,具有无臭、无毒、耐低温(最低使用温度可达-100~-70℃)、化学性质稳定等特征,故而在低压燃气管网工程建设中有广泛性应用,保证聚乙烯管道运行的安全性。可靠性与稳定性,是保证居民生产生活有序性、维护社会发展和谐性的重要举措之一。有大量实践表明[1],焊接接头质量是影响燃气管网运行安全性与否的主要因素之一。当下,聚乙烯管道的连接方式多样化,热熔对接焊接是应用频率较高、造价成本较低的连接形式。但在热熔对接焊接工序中,管道焊接区材料结构与性能可能出现不同程度的改动,造成焊接过程难以完全规避各种焊接质量缺陷问题。在这样的生产情景下,加强对燃气用聚乙烯管焊接质量的监测、分析与评价,具有很大现实意义。

2 射线检测在燃气用聚乙烯管材生产检测中的应用

2.1 合理选择曝光参数

2.1.1 阶梯孔型试块

检测试验期间所用阶梯孔型试块制作材料为PE100,共计加工15个阶梯,第一、二、三层阶梯厚度分别为5mm、5.1mm、5.2mm,按照以上层厚分布规律,可以发现相邻阶梯厚度差从0.1~1.5mm,最后一层阶梯厚度是17mm;在前14个阶梯分别钻一个孔,孔径取值范围为0.1~1.5mm,和相邻两阶梯厚度差统一,在管道质量检测过程中拟定将各阶梯厚度差设为线型像质计,共计有14条,宽度分布为0.1~1.5mm。检测设备选用以色列vidiscoXRS-3脉冲式数字射线检测系统。

2.1.2 设定焦距

通过查阅相关资料,发现聚乙烯材料对射线的吸收能力相对较薄弱,故而在检测作业中选用相对较低的脉冲数进行曝光,笔者检测时选用了4个脉冲数来进行曝光,试验期间选用DR系统,满量程灰度值是65530,参照相关标准[2],DR图像灰度应被控制在满量程的20%~80%。当焦距为800mm时,5mm、5.1mm、5.3mm、5.3mm、6mm、6.5mm、7.1mm各阶梯厚度的灰度对应的满程量分别为44835、44838、44756、44235、43690、43067、42380,均处于满量程的50%左右,体现出良好的适中性。在对阶梯孔型试块图像进行全面分析以后,发现其在孔径为0.mm的孔中表现出良好的清晰度,但针对相邻阶梯间的厚度差,能看清0.6mm的厚度差,这提示其在体积型质量缺陷的检测上精确度更高(通常可达到0.1mm),但在线型缺陷检测精确度上不占优势。

2.2 分析电熔和热熔的焊接质量缺陷

在工业领域中,聚乙烯管道焊接接头通常有电熔焊接接头和热熔焊接接头之分,前种焊接是利用对电熔管件中电阻丝加热的方式,进而促进管材与管件两者的融合进程,而后焊接过程是应用具备一定压力的加热板,把连接结构熔融为一体。不管管道接头采用如上哪种焊接方法,在工艺技术水平、操作规范性等多种因素的作用下,总会形成多种焊接质量缺陷,常见的有孔洞、杂质混合、氧化皮、熔合不彻底、金属丝方位偏差等。

2.3 焊接缺陷质量检测试验

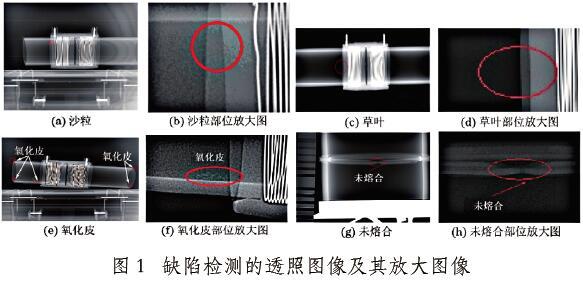

①缺陷1:在焊接接头内安放一粒沙,在生产实践中模拟沙、灰尘等夹杂物掉入焊接过程;②缺陷2:于管材内部与边界,制作一些氧化皮;③缺陷3:在接头接缝处制作未完全熔合的质量缺陷(见图1)。

在观察图1过程中,发现试验检测期间未能测出沙粒与草叶,但能通过肉眼清晰的观察到氧化皮与未熔合。由此可推测出,尽管聚乙烯材料密度与沙粒、草叶密度存在差异性,但因差异不显著,且沙粒、草叶体积过于微小,故而通常在图像上无法清晰的呈现出来;氧化皮由于自身体积相对较大,因此在检测图像上通常会清晰体现出来;而未完全熔合的结构,因为焊接过程中影响因素过多,造成熔合表面局部位置产生缝隙或局部聚乙烯分子缠结不紧凑等,一般会通过检测图像对质量缺陷做出精确定位。

3 燃气用聚乙烯管材的常见缺陷与调整措施

3.1 壁厚均度检测与调整

在检测过程中,若发现荧光屏幕呈现出环型图形及各部位数字不统一时,提示管材壁厚度在断面上缺乏匀称性,若不均匀程度超出标准时,此时需及时调整口模方位,进而实现对管材成型后壁厚平均值的有效调整,保证其符合相关规范标准。在以上调整措施实施过程中,针对口径相对较大、管壁较厚的管材,建议在生产准备调整过程中促使口模的上间隙略大于下部间隙。这主要是由于口模到定径部分的重量直接影响融合体结构整体质量,会造成其外部形态发生不同程度的改变,融体流变也对改变量形成影响。管道在生产作业中还应加强对影响流变融体温度因素的调控,尽量维持温度的相对稳定性。故此,在产品现实生产中,应结合具体工况设定口模上下部所处方位。有生产实践表明[3],SDR17.6系列管材口模的上、下部间隙的差值为约为0.3~0.5mm,SDR1系列管材约为0.8~1.2mm。

3.2 管材外径尺寸的调控

若检测中发现管材的外径大于标准公差时,则需及时调整真空定径箱的真空度指标。在融体整合至定径内被吸附在定径套上,经水冷却处理后后续工序中其形体通常不会发生改动。在管材壁厚度、外径规格等指标存在差异时,真空度的调控程度也有区别。管道生产实践的经验有,SDR17.6、SDR11系列的管材真空度分别约为0.09MPa、0.06MPa左右。

3.3 管材团度的调控

聚乙烯管材生产的相关规范指出,管材的椭圆度≤5%,在具体生产实践中,在确保管材圆度在保证真空箱真空度相对稳定的基础上,需将冷却水的温度控制在18~25℃区间内。高水温是影响融体固化速率的直接因素,结构发生椭圆形变的概率相对较大。若冷却水温在较长的时间内维持较高水平,此时需采用降低牵引速度或增加定径长度等措施,以保证融体在定径过程中的固化质量。

4 结束语

燃气用聚乙烯产品生产作业的持续进行,能为燃气输配系统的高效运行提供更优质的产品。此时更应加强对聚乙烯管道焊接质量缺陷的检测,以实现对管材质量的整体控制,进而促进燃气输配系统更安全、快捷、健康发展进程。

参考文献:

[1]丁金森,李智,唐元亮,等.燃气用埋地聚乙烯管材快速裂纹扩展影响研究[J].特種设备安全技术,2018(04):13-15.

[2]涂欣,李茂东,张胜军,等.燃气用聚乙烯管道原料研究与发展现状[J].广东化工,2018,45(09):147+166.

[3]邵翔,张胜军,吴文栋.射线检测在燃气用埋地聚乙烯管道焊接接头中的应用[J].无损检测,2018,40(02):35-37.

作者简介:

邢进斌(1984- ),男,山西省太原市人,2008年毕业于河南科技大学,交通运输专业,学士学位,从事工作及研究方向:聚乙烯管材制造检验。