基于ANSYS Workbench的电池包箱体有限元分析

谭丽辉 李春阳

摘 要:文章使用ANSYS Workbench平台对电池包箱体进行静、动态有限元分析。由静态有限元分析结果可知箱体上盖在颠簸工况下受力较大,产生较大的变形量,由模态分析亦发现上盖均呈现不同形式的上下振动,发生弯曲变形,其动刚度不足,故得到上盖是箱体结构的薄弱位置。

关键词:电池包箱体;上盖;有限元

动力电池作为纯电动汽车唯一的能量来源,对整车性能影响尤为重要。通常由于车身空间限制,常以悬挂的方式安装在汽车底盘下方。车辆行驶过程中由于各种路面不平度,导致电池包时刻承受着来自路面的振动激励,对其抗震性、耐久性、电连接的可靠性、連接件防松性等提出了客观要求[1-5]。

本文基于ANSYS Workbench平台,结合实际工况对电池包箱体进行静、动态有限元分析,判断箱体结构的薄弱位置。

1 箱体有限元分析

1.1 有限元模型构建

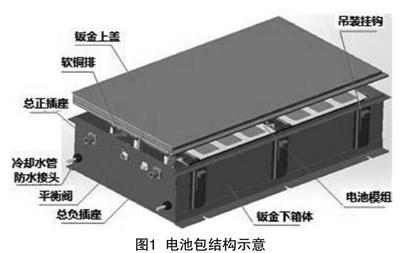

图1为某款电池包结构示意,整个电池包呈较规则的长方体。为了正确模拟力的传递路径,将复杂的电池模组简化为较规则的方形体,同时将简化的电池模组引入到电池包箱体,并将上盖作透明处理,作为后续电池包箱体有限元分析模型。

基于ANSYS Workbench软件的网格剖分和接触自动识别技术,本文采用solid185单元在箱体厚度方向布置两层网格,单元尺寸为20×20 mm,进行箱体结构模拟。

电池包箱体分别通过两侧的3个挂点悬挂在汽车底盘上,故约束施加在箱体的两侧挂点上。本文是采用实体单元对箱体进行有限元模型构建的,只具备3个平动自由度,故对挂点表面上的节点也仅约束3个平动自由度。

为了考察电池包箱体结构是否能够保护内部电池模组和电气连接安全。本文选择了不同典型工况对箱体做静态有限元分析。表1给出了典型静态工况及加载方式(已包含重力加速度)。

1.2 静态有限元分析结果

在ANSYS Workbench中利用静力学模块可求得上述3种典型工况下电池包的变形分布情况。从电池包的变形情况可知,在急刹车工况下,下箱体前后受力明显,但没有发生明显的变形,最大变形量仅为0.08 mm;在颠簸工况下,箱体上盖受力明显,最大变形量达到22.65 mm;在颠簸和急转弯组合工况下,箱体上盖依旧为主要受力区,最大变形量为22.66 mm,与颠簸工况相比,急转弯对箱体上盖变形的影响有限。综上可见,在颠簸工况下箱体上盖受力较大,产生较大的变形量。依据电池包的静力学特性评价标准[6],由静态有限元分析结果可见,箱体上盖是刚度薄弱件。

1.3 模态分析结果

在车辆实际行驶过程中,电池包的受力是复杂多变的,对其动态特性的研究是必不可少的,最主要的是模态分析。

基于Lanczos方法,本文提取箱体结构的前六阶固有频率,其中前三阶固有频率均低于30 Hz,一阶固有频率仅为13.66 Hz,发生共振的风险较大。由前六阶振型图可知共振区域均发生在箱体上盖,分别存在1~4处共振区域不等,上盖均呈现不同形式的上下振动,发生弯曲变形,可见其动刚度不足,亟待加强。

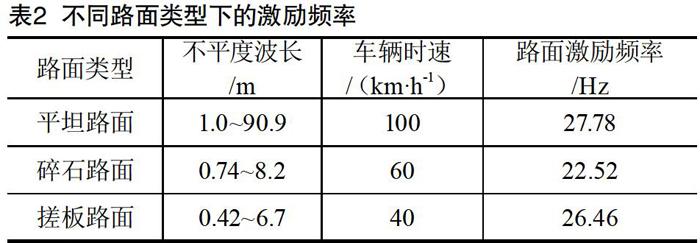

为避免共振情况发生,箱体上盖一阶频率需高于路面的激励频率。表2给出了3种常见路面对应的激励频率,可见,由路面不平度产生的激励频率最高为27.78 Hz,而箱体上盖一阶固有频率仅为13.66 Hz,箱体上盖的一阶频率需高于27.78 Hz,即满足设计要求。

2 结语

本文基于ANSYS Workbench软件,由电池包的静态有限元分析可知箱体上盖在颠簸工况下受力较大,产生较大的变形量;而由动态有限元分析发现箱体上盖一阶固有频率仅为13.66 Hz,远远低于路面不平度产生的激励频率27.78 Hz,综上可见上盖是箱体结构的薄弱位置。

[参考文献]

[1]孙小卯.某型电动汽车电池包结构分析及改进设计[D].长沙:机械与运载工程学院,2013.

[2]冯富春,史晓妍,刘丽荣,等.基于Ansys Workbench的动力电池箱体有限元分析[J].电源世界,2014(11):33-35.

[3]储毅,刘华锋,赵明宇,等.基于FEM的电动汽车快换电池箱模态分析与优化[J].制造业自动化,2012(12):104-107.

[4]郜效保.微型纯电动汽车电池包结构设计与碰撞安全性研究[D].长沙:机械与运载工程学院,2016.

[5]李明秋.电池包箱体的有限元分析和结构优化设计[D].长春:吉林大学,2017.

[6]王芳,夏军.电动汽车动力系统安全分析与设计[M].北京:科学出版社,2016.