汽车匹配质量控制方法

刘芹芹 张忠琪

摘 要:文章介绍一种提高汽车匹配质量的有效控制方法,综合匹配MatchBuild简称MB,分为三个阶段MB1、MB2、MB3。

关键词:匹配质量;MatchBuild;检具;UCF;Cubing;Meisterbock

中图分类号:U462.65 文献标识码:A 文章编号:1671-7988(2019)12-152-03

Abstract: This article introduces an efficient method to improve the matching quality of automobile. MatchBuild is called MB for short. It is divided into three stages: MB1, MB2 and MB3.

Keywords: Matching quality; MatchBuild; Gauge; UCF; Cubing; Meisterbock

CLC NO.: U462.65 Document Code: A Article ID: 1671-7988(2019)12-152-03

1 前言

随着全球汽车产业的快速发展,消费者在关注汽车使用质量的同时对汽车感官质量提出更高的要求,车辆的外观颜值成为消费者购车时最为关注的焦点,各大主机厂也更加重视汽车匹配质量。在汽车设计研发过程中使用有效的控制方法---综合匹配,加强对匹配质量的控制,从而有效提升汽车感官质量,提高产品市场竞争力。

2 综合匹配概述

综合匹配是一个反复的匹配分析和改进的过程。也是提高产品匹配质量的一种有效控制方法。它提供了一种手段,对车身冲压单件、焊接分总成、焊接总成、车身外覆盖件、内外饰件进行匹配和测量分析,对相关尺寸、配合、间隙、面差、色差、外观、拼焊或者装配的工艺性等匹配结果进行评价,测量分析匹配缺陷产生的原因,指导模具改进、工装设备的调整、工艺参数优化、产品设计和产品技术规范的更改。从而提升产品匹配质量,提高生产装配的一致性,提高生产效率。

3 综合匹配方法

综合匹配通常分为三个阶段:预匹配认可、综合匹配认可、整车试装匹配认可。很多主机厂将这三个阶段命名为:MB1、MB2、MB3,三个阶段分别代表着三个层次的匹配。

3.1 预匹配认可(MB1)

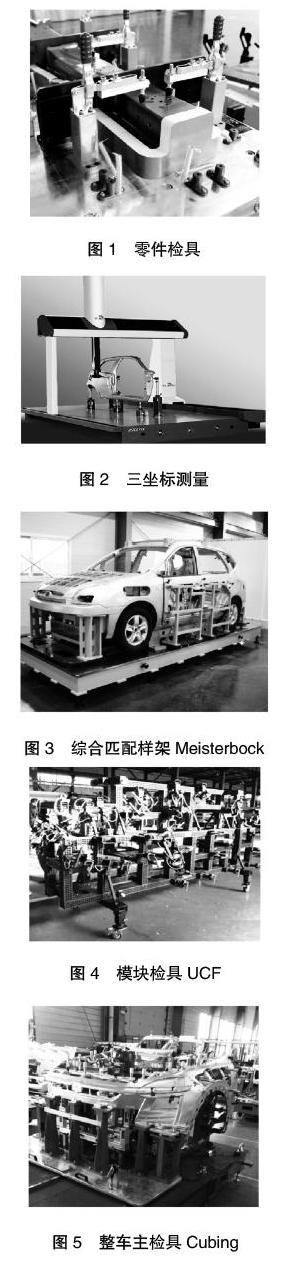

预匹配认可即MB1,是在模具转移之前,对工装件的要求。根据零件三维数模、图纸等要求,对已经存在或者可能发生的缺陷进行分析改进。通过零件检具或者三坐标测量设备,对零部件的尺寸是否满足设计要求进行评价。必要时可以借助工装设备、Meisterbock或Cubing等,合理利用各种技术手段对车身钣金件、内外饰件进行测量和匹配分析,对尺寸、间隙、面差、外观质量等匹配特征进行反复匹配分析和改进。MB1通常是模具和工装设备转移的必要条件。

对于需要腐蚀皮纹的内外饰零件,首先需要对腐蚀皮纹前的光坯件测量与匹配,合格后收到由研发、工程院、质量等相关部门联合签发的认可报告后才允许腐蚀皮纹,以避免后期模具修改困难甚至模具报废产生的成本。

MB1更多针对单件或分总成,主要依赖检具或三坐标测量,通常是OTS工装样件认可的必要条件,一般要求在G4(投产准备)前100%合格。

主要评估内容:(1)检具、夹具基准与GD&T基准一致性;(2)零件与分总成基准一致性;(3)零件、分总成公差设计的合理性;(4)基准与测量点的合理性。

3.2 综合匹配认可(MB2)

综合匹配认可即MB2,是在模具转移之后,根据生产件批准程序PPAP要求,对批量生产的零件进行匹配分析,对相关尺寸、配合、间隙、面差、色差、外观、拼焊或者装配的工艺性等匹配结果进行测量分析与评价。综合匹配可以利用UCF和Cubing,也可以利用测量支架等工装设备,并辅以三坐标测量。MB2通常要求在G3(预试生产)前100%合格,是零部件PPAP签发的必要条件。

主要评估:(1)零件、分总成、总成、白车身及整车公差与DTS公差一致性;(2)检具、夹具基准与GD&T基准的一致性;(3)零件、分总成、总成、白车身和整车基准的一致性;(4)基准与测量点的合理性。

3.3 整车试装匹配认可(MB3)

整车试装匹配认可即MB3,是针对零部件在焊装车间和总装车间的焊接和装配检验进行的最终匹配验证。原则上在车身和整车上使用的所有零部件都需要进行整车试装匹配认可。对于要求进行综合匹配认可的零件,只有在MB2合格的前提下,才允许进行MB3匹配,整车试装匹配的零部件允许留车使用,试装匹配一般需要10辆份车,通常要求在G2(试生产)前达到100%合格。

主要评估:(1)以消费者的角度进行匹配评价零部件之间配合间隙、面差及均匀度;(2)与尺寸匹配相关的拼焊或装配的工艺性。

3.4 结果判定

通常情况下根据功能尺寸的合格率进行综合匹配的结果判定,结果有合格、带条件合格、不合格。

合格标准:(1)功能尺寸的偏差在公差的75%以内;(2)检验尺寸的偏差在公差的100%以内;(3)零件间隙、面差、均匀度与尺寸匹配相关的焊接和装配性能等匹配合格。

带条件合格标准:(1)功能尺寸的偏差在公差的75%至100%以内;(2)检验尺寸的偏差超过公差的100%,且偏差不大于1.5倍公差(例如:公差为±1.0mm,偏差不允许超过±1.5mm),且对制造、匹配和功能没有明显影响,或者通过返工可以消除缺陷;(3)零件间隙、面差、均匀度与尺寸匹配相关的焊接和装配性能等方面存在一般匹配缺陷,但对零件的功能没有明显的影响,或通过返工可以消除;(4)不存在明显的客户抱怨;(5)存在的匹配缺陷要求在一定期限内消除;(6)MB1每个零件或总成的所有测点合格率必须>80%;(7)MB2每个零件或总成所有测点合格率必须>90%。

不合格标准:(1)功能尺寸的偏差超过公差100%;(2)检验尺寸的偏差超过公差100%,且对制造、匹配和功能有明显的影响或者通过返工不能消除缺陷;(3)零件间隙、面差、均匀度与尺寸匹配相关的焊接和装配性能等方面存在严重匹配缺陷,通过返工不能消除,对零件的功能有明显的影响;(4)存在明显的客户抱怨;(5)不合格零件不允许使用,要求重新送样进行匹配认可。

通过三个阶段的匹配,严格执行匹配标准,使整车装配效果达到最优,从而实现整车尺寸匹配质量,最终达到设计要求的外观效果。

4 结论

汽车匹配质量控制方法---综合匹配,是一种有别于一般客观质量的控制方法,它从消费者关注的焦点出发,运用各种质量控制工具,有效的控制产品设计到产品生产的每一个匹配质量环节,综合匹配方法的推广,为提高汽车匹配质量找到一个切实可行的控制方法。

参考文献

[1] 胡俊舟,丁发.浅析汽车车身外观匹配.模具制造,2013.

[2] 史维新.提高汽车感知质量的综合匹配方法.制造工艺,2017.

[3] 楊宇光.汽车外观静态感知质量控制方法.轻型汽车技术,2002.

[4] 魏文兵.基于设计和制造过程的汽车外观匹配.汽车工艺,2015.