某纯电动车减速器齿轮传递误差分析与优化

吴苾曜

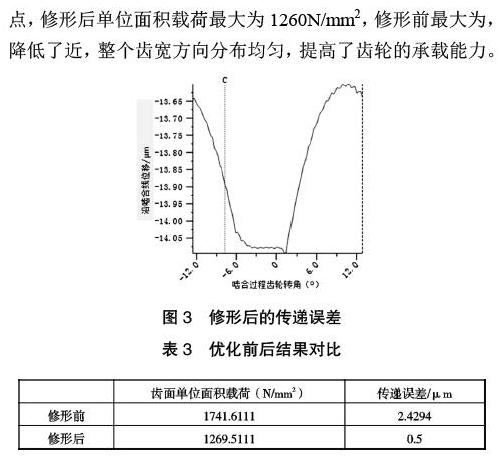

摘 要:文章分析某纯电动汽车的减速器的第一级减速齿轮副的传递误差,发现传递误差值偏大,并且齿面载荷分布不合理。根据齿面载荷分布对齿轮进行了修形,修形后齿面单位面积的载荷从1741.6111N/mm2降低到了1269.5111 N/mm2,传递误差2.4294μm降低到0.4932μm,为减速器啸叫问题的改善提供一定的依据。

關键词:传递误差;啸叫;齿轮修形;kisssoft;减速器

中图分类号:U261.24+2 文献标识码:A 文章编号:1671-7988(2019)12-05-03

Abstract: This paper analyzes the transmission error of the first-stage reduction gear pair of the reducer of a pure electric vehicle, and finds that the transmission error value is too large, and the tooth surface load distribution is unreasonable. The gear was modified according to the tooth surface load distribution. After the modification, the load per unit area of the tooth surface was reduced from 1741.6111N/mm2 to 1269.5111 N/mm2, and the transmission error was 2.4294μm, which was reduced to 0.4932μm, which improved the howling problem of the reducer. Provide a certain basis.

Keywords: transmission error; howling; gear shaping; kisssoft; reducer

CLC NO.: U261.24+2 Document Code: A Article ID: 1671-7988(2019)12-05-03

引言

纯电动车在NVH开发中,经常发现减速器啸叫噪声问题。减速器啸叫在整体噪声成分中占比不高,但由于新能源车没有发动机的掩蔽效应,且减速器的转速高于传统燃油车,加上一般减速器啸叫噪声处于人耳敏感位置,因此需要进行重点关注和整改。

1 减速器啸叫机理分析

减速器噪声主要包括两种:啸叫(Gear Whine)和敲击(Gear rattle)。减速器敲击主要是由于减速器输入端转矩波动引起非承载齿轮啮合冲击产生的;减速器啸叫是由于齿轮系统啮合过程中的传递误差而产生。

减速器啸叫是严重的汽车质量问题,纯电动车尤为明显,因此必须降低或消除减速器啸叫。振动噪声问题一般有以下几种方法去解决:

① 将系统的固有模态移至激励频率范围外;

② 减小或消除激励;

③ 增大结构阻尼从而减小响应值;

④ 改变或消除振动传递通道。

2.2 影响传递误差的因素

影响传递误差的因素很多,在减速器设计中对传递误差的设计是一个非常重要的部分,对NVH性能影响很大。

3 传递误差分析

本文使用kisssfot软件分析某纯电动车的减速器中的第一级减速主动齿轮的传递误差。

3.1 第一级减速齿轮参数及工况

齿轮采用斜齿轮,其齿轮参数及分析工况见表1和表2,总重合度为3.103。分析工况是电机的额定输出转速与扭矩:

3.2 第一级减速齿轮传递误差分析

利用kisssoft的接触分析模块可得出齿轮的传递误差,分析是以第一级减速齿轮副的啮合过程做研究对象,得出实际啮合线对比理论啮合线的位移随滚动角变化的曲线。

分析得到第一级减速齿轮副沿啮合线位移最大值为24.7232μm,最小值为22.2257μm,最大与最小值的差值为2.4976μm,这里我们关注的是传递的平稳性,也就是沿啮合线位移的变化量越小,传递越平稳。传递误差为沿啮合线位移的变化量(最大与最小差值),本次分析的第一级减速齿轮副传递误差为2.4976μm,根据经验,传递误差值应控制在1μm,该传递误差偏大,需进行优化,下面将具体介绍通过齿轮修形降低传递误差。

4 传递误差优化

本文以将传递误差降低到1以下为目标,分析齿轮的修形量。

首先分析一级齿轮1齿面单位长度的载荷(即接触斑点分析),齿宽方向指齿轮副 的重合齿宽(一级减速齿轮副的重合齿宽为34),设定横轴坐标为啮合起点到终点的转动角,纵轴为齿宽,重合齿宽的中间为0,左侧为负,右侧为正;竖轴为单位面积载荷,指啮合过程中,承载齿面上的载荷分布,具体的修形如图1和图2所示。

本次修形,两个齿轮的修形方法和修形量相同,左右齿面的修形也相同。齿向修形采用线性修形与鼓形修形,线性修形从最左端开始,最右端修形为10μm。鼓形的修形参数为5μm,最终齿向的修形,最左端为-5μm,最右端为-15μm。齿廓修形采用圆弧修形,修形量为5μm。

完成齿轮修形后,再分析第一级减速的主动齿轮接触斑点,修形后单位面积载荷最大为1260N/mm2,修形前最大为,降低了近,整个齿宽方向分布均匀,提高了齿轮的承载能力。

分析修形后的齿轮专递误差,如图3所示,沿啮合线位移最大值为14.1,最小值为13.6,位移绝对值变小了,同时位移的差值为0.5μm,即传递误 差从原来的2.4976μm降低到了0.5(表3),达到了小于1μm的设计目标值。

根据振动理论知识,响应是激励作用在系统的结果,在不改变系统总体结构的前提下,有效地降低激励的大小,能获得较好的响应。因此理论上,修形后的减速器啸叫能得到有效的控制。

参考文献

[1] Amini N,Rosen B G:Westberg H.Optimization of Gear[J]. Int.J.Mach. Tools Manufacturing,1998,38(6):410-415.

[2] 王荣霞.有限元分析在汽车变速器壳体开发领域的应用[J].重庆大学,2007.

[3] 程燕.从齿轮传递精度对车辆传动系NVH的研究[J].机械设计与制造,2001,3:33-35.

[4] 周冠嵩,吴光强.基于阶次分析的客车变速器噪声试验[J].现代制造工程,2007(11):85-112.