DF系列内燃机车滑油压力低故障分析

王伟

摘 要:机油系统作为柴油机润滑系统,作用显的尤为重要,机油系统的压力高低,对于机车柴油机安全性能更为重要,笔者根据机油系统的工作原理和现场实际处置经验,对于DF系列机车滑油压力低故障进行了详细的总结与分析。

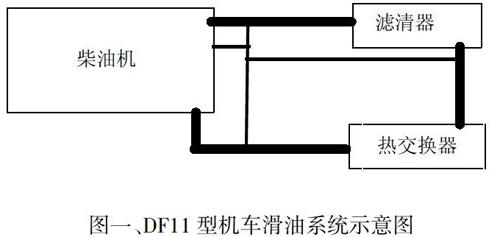

一、机油系统简介

机油系统是对柴油机各运动零部件供油进行润滑,从而提高柴油机机械效率及减少零部件的磨损,提高寿命的一个循环系统。机油系统主要有柴油机机油系统、机油热交换器、机油滤清器、启动机油泵组、辅助机油泵、安全阀及仪表等组成。在机车动态试验时,经常发生压力不够的现象。柴油机标定转速时,当机油出口温度在73-75时柴油机进口压力应不低于450kpa。

图一、DF11型机车滑油系统示意图

二、故障分析

1、油位低或者截止阀泄漏的影响:

根据机车滑油系统原理图,首先对机车油位进行检查,防止油位过低造成主机油泵吸空;其次对于滑油管路的回油阀进行检查确认,检查是否有滑阀未关死,或者阀芯漏油的状态。对于发现有漏的阀芯或者未关死的回油阀,进行故障处理。

2、测试系统误差的影响:

2.1、确定柴油机机油出口处压力表管内无异物等,排除由于管路清洁度问题造成压力显示低。

2.2、利用机车本身测试系统:

测试系统是直接反应机车机油压力大小的量度,因此测试系统的准确性对于机油压力至关重要。在DF11型机车机油系统中,监测位置有:1、柴油机机油出口处机械压力表和压力发送器(发送器提供数据给微机屏)。 2、机油粗滤器进口压力和出口压力。3、柴油机进口处机械压力表和压力发送器。为了能够准确分析机油压力数据,必须保证测试系统的准确性。现介绍如下判断方法:1、在柴油机不同转速下,同一温度的前提下,比较机油滤清器出口压力和动力室柴油机进口压力和微机屏显示的机油压力是否异常,同时也应该考虑机械表误差。2、利用简易工装:在柴油机进油管路测量点处接一支分支,分支处接精度高的仪表作为参考点。用此处的压力值与微机屏对比,看是否有明显差异。若工装压力表显示压力高于或者微机压力值,说明测试系统故障,则更换微机显示数据的压力发送器。测试数据的对比与测试系统显示误差也有关,数据对比时,应该将测试系统的误差考虑在内。

3、散热器冷却能力的影响:

3.1、由于散熱器的冷却能力影响中冷水的温度,而且大热交换器中中冷水的温度决定了柴油机进口机油的温度,所以在柴油机机油出口温度一定的前提下,散热器冷却能力越高,中冷水水温越低则柴油机进口处的温度越低,机油粘度相对应的也会高,在同等压力的情况下,柴油机进口压力也会越高。因此在现场中,应该充分考虑影响机车散热能力的因素。

3.2、散热单节本身散热能力,检修机车存在检修后散热能力降低等因素。机车散热能力差,则在同等测试环境的条件下,可能机油出口的温度会不同,按照机油温度与黏度的关系,则温度越高,黏度越大,同样条件下(即同等滑油进口温度的前提下),压力越高。因此机车冷却能力越强,则出口温度越低,则压力越高。

3.3、环境温度的影响,环境温度对机车的冷却能力也有同样的影响,同等冷却能力的前提下,环境温度低,则机车冷却温度差度越大,同样出口温度低,黏度越低则压力越高。

3.4、机车本身因素比如冷却风扇转速,百叶窗开启程度,散热器人孔盖是否关闭,机车附近空气是否流畅不通等,对机车冷却能力都有影响,间接的对机车滑油压力也有影响。

4、系统中压降的影响:

由于不同车型之间管路走向不一致,固不同车型之间系统压降不一样。相同车型之间系统压降相差不多。对于检修机车,机油系统中大热交换器和机油滤清器的检修状态对于整个系统中压力影响较大。对于修理机车,机油粗滤器进出口压差在机油出口温度73°时,应该不超过70kpa,实际试验表明,粗滤器的压差普遍在50KPA之内,机油热交换器则不超过130kpa(试验数据统计),对于超过要求值的则应该重新检修或者直接更换滤芯,通过改变这个系统的压降,即压力损失,则机车出口的压力也会越高。

5、主机油泵的影响:

作为机油系统的动力源,主机油泵的状态决定着主滑油压力的状态,主机油泵的检修状态对主滑油压力有很大的影响, 由于齿轮啮合间隙超差,或者齿轮组装问题。造成压力提供不足,造成动力源不足,导致压力低。

三、总结

由以上分析可以看出,造成机车滑油压力低的原因很多,故障出现后,要根据故障现象进行逐步分析。在机车日常检修的过程中,应该加强零部件检修,确保检修质量,才能从根本上解决机车滑油压力低的故障问题。