某车型铝合金防撞梁总成厚度参数的轻量化设计

杨金秀 吴志佳 王建哲

摘 要:本文在某款车型整车碰撞初版性能已达标后,搭建铝合金防撞梁总成碰撞子模型,将铝合金防撞梁总成的各个面厚度作为参考变量,以整车正碰分析提取的截面力和吸能量为约束条件,以重量最小为目标,使用软件OPTIMUS进行厚度参数的优化。将最优的厚度方案在整车模型中进行校核,在重量减轻的情况下,碰撞性能和拖钩强度均满足性能要求,最终实现了铝合金防撞梁总成减重16%左右。对后续防撞梁设计具有指导意义。

关键词:铝合金防撞梁;参数优化;轻量化

1 前言

随着我国经济的快速发展,汽车已经成为了人们生活、工作当中不可或缺的交通工具,汽车碰撞交通事故随之增加,因此,对汽车碰撞安全性能以及车内乘员保护的研究意义重大[1]。前防撞梁总成作为汽车保险杠系统重要的组成部分,在汽车发生碰撞时首先发挥作用的部件,其性能的优劣对车身前端碰撞安全性有重要影响[2]。汽车的轻量化是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,进而可以提高汽车的动力性,减少燃料消耗,降低排气污染。汽车轻量化是实现节能减排的重要措施之一,对汽车工业的可持续发展具有重要意义[3]。

本文在某款车铝合金防撞梁的基础上进行轻量化优化设计,由于防撞梁设计涉及到碰撞性能,整车分析计算需要大量工作,本文通过有限元仿真软件搭建铝合金防撞梁的碰撞子模型替代整车进行仿真计算。将铝合金防撞梁总成的各个面厚度作为参考变量,在满足整车正碰分析提取的截面力和吸能量为条件,以重量最小为目标,使用软件OPTIMUS进行参数的最优设计。并将最优的厚度方案在整车模型中进行校核,分别进行碰撞模型验算和拖钩强度模型验算。

2 有限元模型的建立

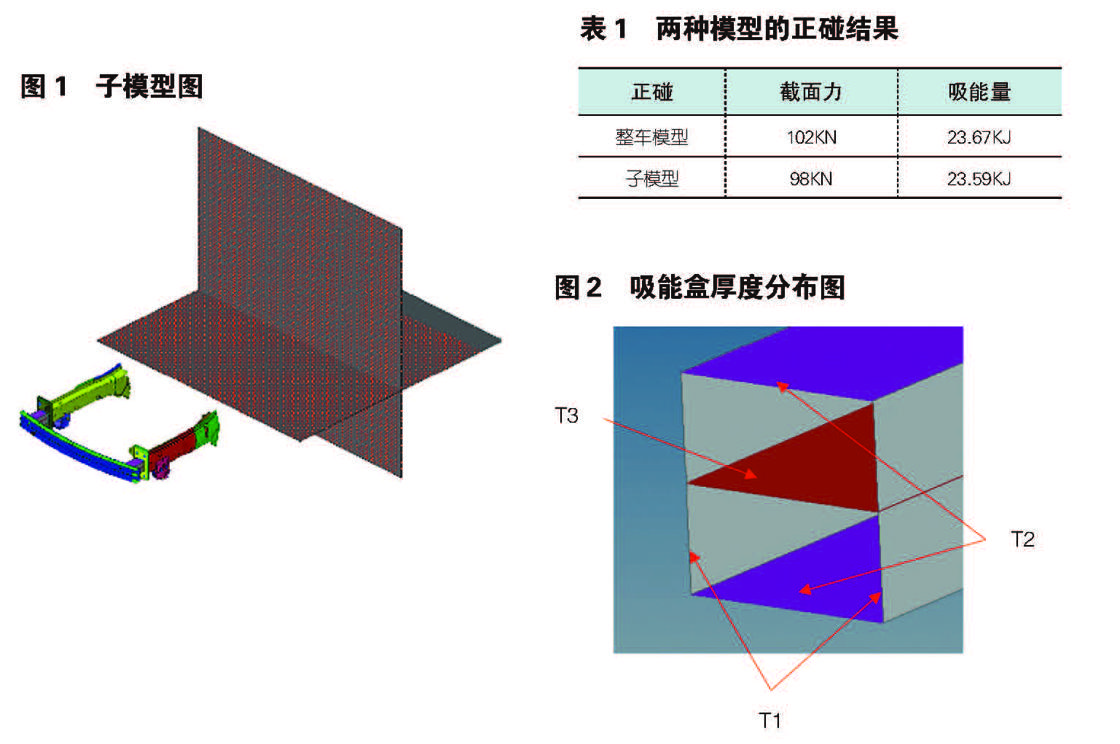

由于建立整车模型进行分析时间和工作量较大,本文在整车模型基础上建立防撞梁总成的子模型替换整车模型进行分析,大大减少了仿真分析时间,便于进行参数优化。首先通过整车正碰分析提取防撞梁总成的截面力和吸能量。以此截面力和吸能量为边界,在此基础上进行防撞梁总成的碰撞子模型的搭建进行分析,具体子模型分析如图1所示。

如表1所示,分别对整车模型和子模型进行正碰分析,得出该车型两种情况下的截面力为和吸能量,子模型和整车模型下的截面力和吸能量差异小于5%,也证实可以用子模型替代整车模型进行分析计算。

3 厚度参数设定及优化

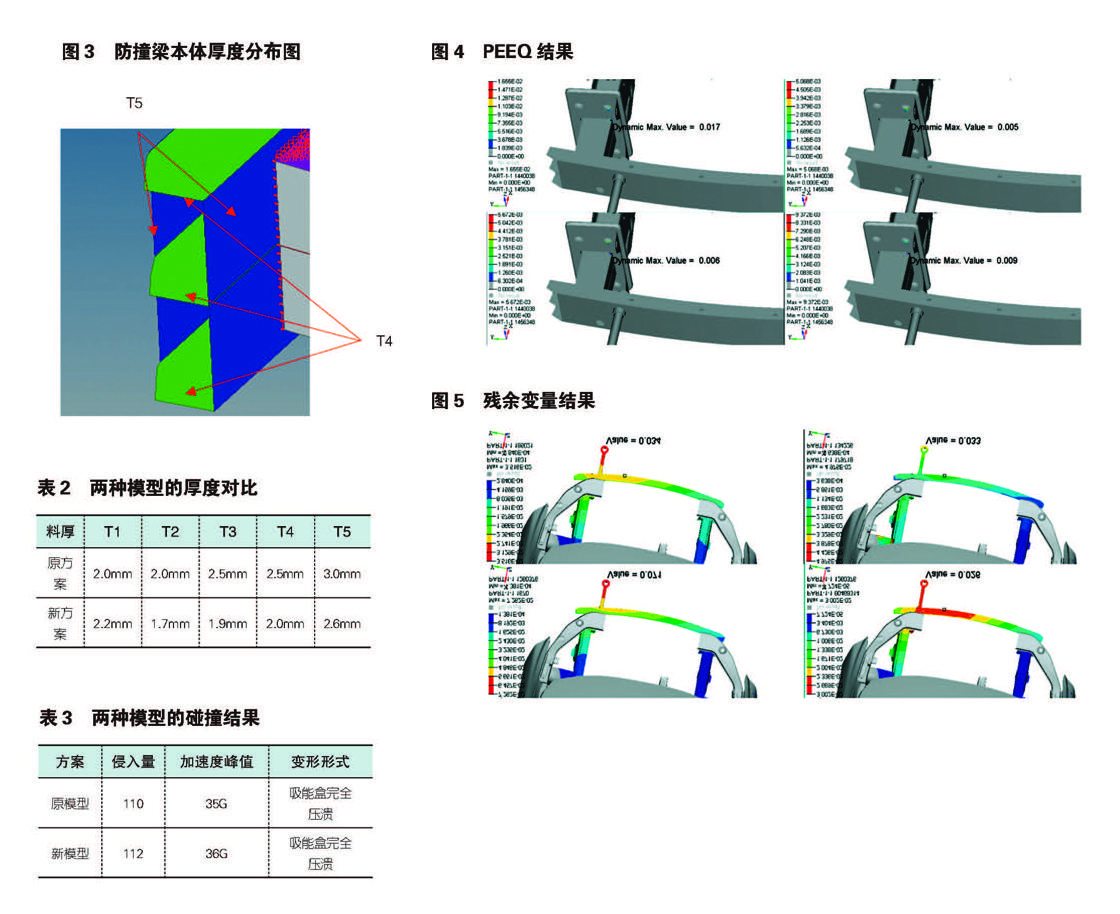

根据上文满足要求的子模型进行厚度优化,本文主要优化防撞梁总成里的防撞梁本体和吸能盒的厚度。图2、图3分别代表吸能盒和防撞梁本体的各个面厚度,分别为T1、T2、T3、T4、T5。原有的防撞梁总成的各个厚度分别为:T1:2.0mm、T2:2.0mm、T3:2.0mm、T4:2.5mm、T5:3.0mm。

根据原模型进行厚度参数的优化。以这五个厚度值为变量,利用optimus软件进行优化,设定优化边界为:截面力N≤102KN;吸能量E≥23.67KJ;目标值Mass最小。计算得出一组最优解使得防撞梁总成质量最小,如下的结论一下子就出来了?具体对比如表2所示;

原有铝合金防撞梁重量为:3.2kg,经过优化得到这一组料厚的铝合金防撞梁的重量降低到了2.7kg,降低了16%的重量。在此基础上是否满足原有碰撞要求,需要带入原来整车模型当中进行分析计算。

4 验证可行性

根据最新的厚度重新建立模型,把最新的防撞梁总成模型带入到整车模型当中分析计算,分别进行碰撞模型验算和拖钩强度模型验算。

如表3所示,新数据碰撞模型分析得到其侵入量和加速度峰值对比原方案变化不大,其侵入量和加速度峰值均满足要求,且变形形式为吸能盒先压溃纵梁后压溃,满足碰撞要求。

同时,对新的轻量化方案的拖钩強度分析,得到其PEEQ塑性应变的和残余变形结果的四种工况均满足要求,具体如图4、图5所示。

5 结论

本文针对某款车型的铝合金防撞梁总成进行轻量化设计。通过建立子模型替换整车模型进行分析,大大减少了分析时间。本文将铝合金防撞梁的吸能盒和防撞梁本体厚度作为参考变量,以重量最小为目标进行优化,得到新的数据减重12.5%左右,新数据验证满足碰撞侵入量等正碰要求。且拖车钩强度试验的PEEQ塑性应变的和残余变形均完全达标,此闭环设计也证明本方法的正确性,对后续铝合金防撞梁轻量化设计具有指导意义。

参考文献:

[1]魏显坤.轿车保险杠吸能特性分析与试验研究[D].重庆:重庆理工大学,2012.

[2]范子杰,桂良进,苏瑞意.汽车轻量化技术的研究与进展[J].汽车安全与节能学报,2014,5(1):1-16.

[3]米林,魏显坤,万鑫铭,等.铝合金保险杠吸能盒碰撞吸能特性[J].重庆理工大学报:自然科学版,2012,26(6):1-7.