基于激光超声的金属构件表面微裂纹定量检测技术研究

刘永强, 杨世锡, 刘学坤

(浙江大学 机械工程学院 流体动力与机电系统国家重点实验室,杭州 310027)

金属构件在加工及服役过程中,受各种复杂交变及循环应力影响,其表面及内部极易产生微裂纹。统计表明,由疲劳裂纹引发构件失效事故约占所有事故总额的90%以上[1]。若不能及时发现并处理这些微裂纹,会给设备运行带来极大安全隐患,甚至引发巨大经济损失及人员伤亡事故。出于安全与经济需求,金属构件微裂纹的无损检测技术一直受到国内外学者关注。

现有无损检测技术主要包括涡流检测、射线检测、磁粉检测和超声波检测等。超声波检测技术因效率高、精度高、成本低、无污染等因素被广泛研究,在相关应用方面也取得了较大进展。陈振华等[2]针对微小缺陷的超声检测及成像问题展开研究,提出一种高通滤波技术,成功获取裂纹引发的高次谐波信号,并将其用于薄板点焊焊核的微裂纹检测及成像中,准确定位了微裂纹位置及尺寸;张望等[3]针对金属铝板上闭合型裂纹检测问题展开研究,根据Lamb波时间反转原理,得到激励重构信号,将其与原激励信号对比分析,成功对裂纹进行了检测,并开发出一套可定位裂纹的成像算法;丁一珊等[4]通过数值仿真研究了基于激光超声波的金属裂纹检测技术,通过对比无损构件、含裂纹构件对超声信号的调制结果对裂纹进行检测,同时研究了裂纹参数对超声检测信号特性影响;Fang等[5]研究了裂纹与超声信号作用规律,通过识别无损构件与含裂纹构件振动特性差异对裂纹进行检测;Guo等[6]研究了基于激光超声表面波的金属表面微裂纹检测技术,分析了裂纹深度对表面波幅值及中心频率影响。

上述学者在裂纹与超声作用机理、裂纹成像及检测方面做了大量基础工作,取得了较多成果。但,上述研究一般利用超声信号分别激励无损构件及含裂纹构件,通过对比、分析两种情况下超声信号特征参数改变量进行裂纹检测。在检测过程中,受人工操作误差及外界环境变化影响,两次测量结果间可能会出现非裂纹引发偏差,导致裂纹误检。论文主要提出一种基于激光超声的微裂纹定量检测技术,无需参考无损构件响应数据即可实现裂纹检测,有效减少了因人工操作误差或外界环境变化给检测结果带来的影响。

1 激光超声微裂纹检测技术

1.1 激光超声非线性调制机理

高能激光脉冲束辐射至金属构件表面一点时,部分入射能量被构件表层吸收,在极短时间内转化为热能。激光加热使构件表面局部升温,发生热膨胀,引发热应力,激发出激光超声波。

利用传感器在构件表面检测所激发超声波。构件所处状态不同,检测得到超声信号特征亦不相同。当构件完好无损、不含裂纹时,构件可视为一个线性系统。假设入射激励波频率分别为f1与f2,构件动态响应σ1可表示为[7]

σ1=C1Esin 2πf1t+C2Esin 2πf2t,

(1)

式中:C1与C2分别为两束入射激励波幅值;E为杨氏模量;t为时间。

当构件中存在缺陷,如含有疲劳裂纹时,受缺陷影响构件会呈现出一定非线性特性。此时构件动态响应σ2可表示为

σ2=C1Esin 2πf1t+C2Esin 2πf2t+

Eα1C1C2[cos2π(f1+f2)t-cos2π(f2-f1)t]

(2)

式中:α1为构件的非线性系数。

从式(1)、式(2)可知出,在入射波激励下,线性系统动态响应成份是入射波频率成份的线性叠加;非线性系统(这里主要指含裂纹系统)动态响应成份,除了入射波频率成份外,还有高阶调制波(2f1、2f2)及混叠波(f1±f2)。这些新频率成份是由裂纹非线性调制作用引发的。当采集的超声信号中出现这些高阶调制波或混叠波,表明待测系统存在缺陷。这是传统非线性超声波检测裂纹的基本原理。

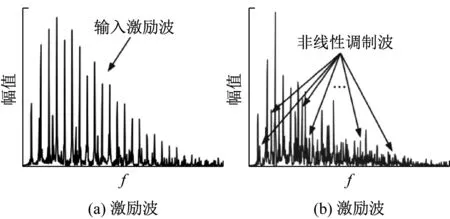

相对于传统压电传感器所激发超声波,激光超声波频域范围宽(一般可达0~100 MHz),更利于微小裂纹检测。但随激励波频域变宽所产生的问题是:因裂纹非线性调制作用产生的高次谐波及混叠波也被原宽频信号淹没,其特征量难以直接提取。图1为激光超声非线性调制过程图。图1(a)为入射的超声激励波;图1(b)为经裂纹非线性调制后超声波。图1(b)中箭头所指频率信号是经裂纹调制后出现的新频率成份。从图中可以看出,这些频率成份完全淹没在原信号频率中,其信号特征难以直接提取。这种情况下,传统非线性超声裂纹检测方法较难适用。

图1 激光超声非线性调制过程图

论文拟引入状态空间预测模型法[8-9]以解决该问题。在状态空间中,构件动态特征可用几何图形直观描述。当构件中出现裂纹,其动态特征发生改变,状态空间中几何图形随之改变。通过引入非线性特征参数对状态空间中几何图形改变量进行识别,可以达到构件裂纹检测目的。

1.2 状态空间预测模型建立方法

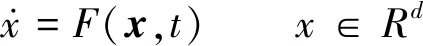

激光超声激励作用下,金属构件动态响应可表示为

(3)

式中:x为d维的状态空间向量,可取位移、速度、加速度等矢量;F为向量x与时间t的函数,一般呈非线性。

在状态空间中,构件动态特性可用向量x及其随时间变化的轨迹图直观描述。对于给定的初始条件xi(0),状态空间中表征系统动态特性的轨迹图分布规律相对确定。当构件动态特性发生改变,如含有裂纹时,状态空间中轨迹图将随之改变。若能提取两种情况下状态空间中轨迹图变化规律并与裂纹参数相对应,就能实现裂纹检测目的。

实际中,很难完整获取系统的每一个状态向量。幸而根据Taken[10]提出的嵌入定理,使用测量得到一维状态变量数据就可重构出系统的高维状态变量,进而可重构出与原系统在拓扑意义下等价的多变量状态空间,可达到利用单变量分析原系统动力学特性的目的。

假设测量得到的系统响应数据为x(n),则系统的多变量状态矢量X(n)可表示为

X(n)=[x(n),x(n+T),…,x(n+(m-1)T)]

(4)

式中:T为重构用延迟时间;m为重构用嵌入维度;T与m直接影响状态空间重构质量。选用两种常用的重构算法:平均互信息法[11](Average Mutual Information,AMI)与Cao法[12]分别对延迟时间及嵌入维度进行计算。

1.3 激光超声非线性特征参数提取方法

利用AMI法与Cao法计算得到延迟时间T及嵌入维度m后,可以利用传感器测量得到构件一维动态响应数据重构状态空间。论文选用非线性特征参数:平均局部吸引子方差比[13](Average Local Attractor Variance Ratio, ALAVR),对因裂纹存在而导致的状态空间吸引子改变量进行评估。本质上,ALAVR反映的是裂纹引起的构件动态特性改变量。当裂纹尺寸较小时,超声信号动态特性变化小,状态空间中吸引子几何改变量相对较小,ALAVR的计算值小;当裂纹尺寸较大时,超声信号动态特性变化大,状态空间中吸引子几何改变量相对较大,ALAVR的计算值变大。通过分析计算所得ALAVR值,可对裂纹进行检测。图2所示为从状态空间中提取非线性特征参数ALAVR的示意图。基准状态空间表示某次计算中对比用状态空间;待测状态空间表示测量点处状态空间。ALAVR提取步骤为:

步骤1 从基准状态空间中随机选取Q个基准点y(i)(i=1,2,…,Q)。Q值选取需确保计算得到特征值不随Q值增大发生明显变化。根据Pecora等[14]研究成果,取Q=N/100可以满足计算要求。其中,N为测量得到一维响应数据量。

步骤2 分别从基准状态空间及待测状态空间中,为每个基准点y(i)分别选取P个临近点u(j),v(j)(j=1,2,…,P)。y(i)的临近点指在相同坐标系中,状态空间吸引子轨迹图上距离y(i)最近的点。P值选取需确保吸引子的局部特性可以被完整表征,同时计算得到特征值要对系统噪声不敏感。根据Overbey等[15]研究成果,P=N/1 000可以满足计算要求。

步骤3 为减少临近点与基准点在时间轴上关联性,选取临近点时需要为数据加上宽度为2T的泰勒窗,以保证选取临近点与基准点在时间轴上至少相隔2T个时间点。假设对基准点y(n),在基准状态空间及待测状态空间上,它的临近点分别为Un,Vn,裂纹引起的吸引子动态特性改变量LAVRn可表示为

(5)

式中:Var表示对数据求方差。对所选Q个基准点分别计算它们的LAVR值,再将所得结果进行平均,可得到所需非线性特征参数ALAVR表达式

(6)

取ALAVR为特征值以对裂纹进行检测。

(a) 基准状态空间

(b) 待测状态空间

1.4 微裂纹定量检测方法

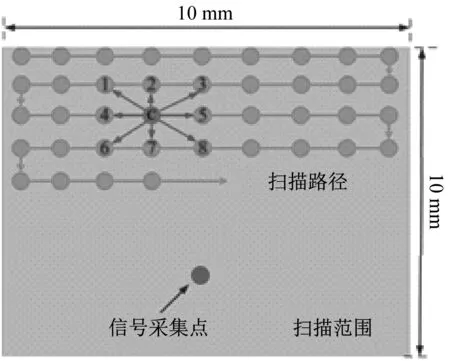

现有微裂纹超声无损检测技术,一般需要分别测量超声激励下完好构件与含裂纹构件动态响应信号,通过提取特征值对两种情况下响应信号进行对比、分析,评估两者差异以检测裂纹。在检测过程中,受人工操作误差及外界环境变化影响,两次测量结果间可能出现非裂纹引发偏差,导致裂纹误检。论文主要提出一种基于激光超声的,无需参考构件的微裂纹定量检测方法以减少外界环境变化对检测结果影响。裂纹检测过程为:① 利用激光扫描技术对含裂纹构件进行扫描处理。激光扫描路径如图3所示。论文中激光扫描范围设为10 mm×10 mm,相邻两扫描点之间间隔为0.1 mm,共有扫描点10 000个。传感器放置在构件表面激光扫描范围之外一固定点处以采集响应数据;② 利用采集到10 000个响应数据,分别计算每个激励点的ALAVR特征值。区别于前人研究工作的是,论文使用同一构件表面的一个激励点及该点临近扫描点的响应数据进行状态空间重构及特征提取,而非利用待测构件激励点与完好构件激励点对比分析。

图3 激光扫描路径示意图

取图3中点C为一激励点,箭头所指点C周边点即为其临近扫描点。从图3可知,除了分布在扫描区域边线上的点外,每一个激励点C都有8个临近扫描点。每一个临近点Sk(k=1,2,…,8),都对应有一个特征值ALAVRk。定义该扫描点C处特征值ALAVR的表达式为

(7)

式中:n为每一个激励点的临近点个数。

所有计算完成后,得到在扫描面上按扫描路径均匀分布的10 000个特征值。由“1.3”节可知,当构件表面无裂纹时,10 000个特征值大小基本相同;当构件表面存在裂纹时,裂纹附近扫描点测量得到响应数据发生较大变化,计算得到特征值也随之变大。根据特征值的空间分布情况就能对裂纹进行检测。进一步分析裂纹中包含的扫描点数,结合相邻两扫描点之间设定间隔值,就可以对裂纹进行定量计算。

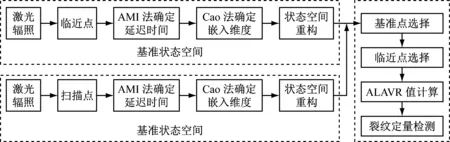

金属构件微裂纹定量检测算法流程图,如图4所示。

图4 微裂纹定量检测算法流程图

2 实验系统

2.1 激光超声微裂纹定量检测实验系统

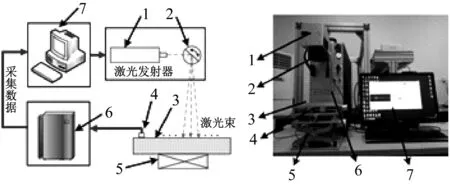

构建了一套基于激光超声的微裂纹定量检测实验系统,以验证所提裂纹检测技术的实用性。实验系统主要包含超声激发单元、超声接收单元及数据处理单元。激发单元由一台Nd:YAG激光发射器、扫描振镜及光学棱镜组成。Nd:YAG激光发射器可激发波长为1 064 nm、脉冲宽度20 ns、重复频率为20 kHz的激光脉冲束。利用棱镜将激光束直径缩小至0.3 mm以提高空间分辨率。最大光束能量被控制在1×107W/cm2内以避免对待测构件造成损伤。通过扫描振镜,所激发激光束可入射到待测构件表面任意位置。超声接收单元由传感器、前置放大器及高速数据采集卡组成。所用超声传感器是由Olympus公司生产的VB213-RM型高频传感器,中心频率30 MHz,直径6 mm。传感器采集信号经前置放大器放大后传送至高速数据采集卡入口。所用高速数据采集卡(PCI-4816)具有14位分辨率,最大采样率为100 Msps。高速数据采集卡所采集信号将传递至数据处理单元等待进一步分析。所采集数据均经过64次叠加平均处理以提高信号信噪比。图5所示为所述实验系统原理图及实物图。

1-激光发射器;2-扫描振镜;3-待测构件;4-传感器;5-三维移动平台;6-数据采集系统;7-数据处理系统。

2.2 实验试样

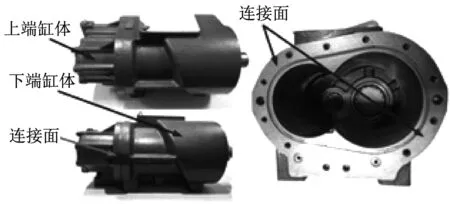

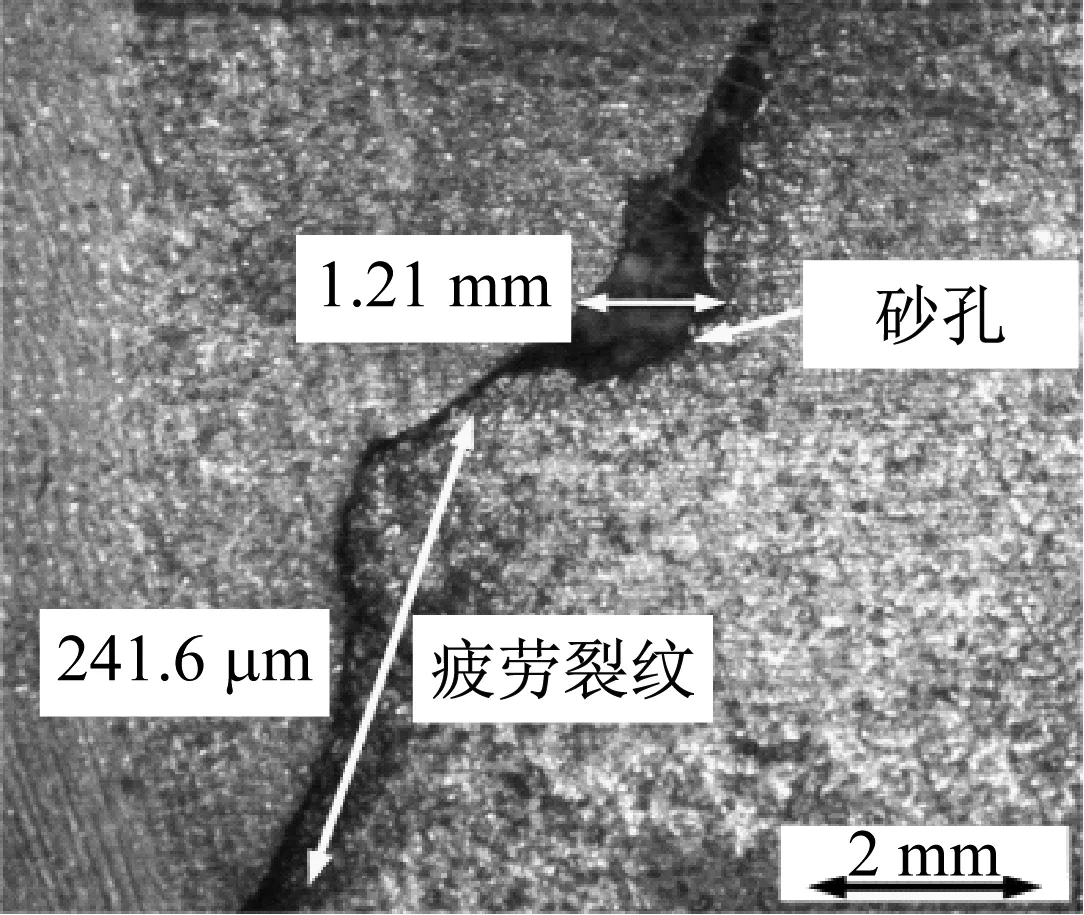

论文拟对一台22 kW双螺杆压缩机(218A)缸体连接面上实际砂孔缺陷及疲劳裂纹进行实验检测,以验证所提技术实用性。压缩机缸体由灰铁(NO.35)铸造而成,基本尺寸为370 mm×230 mm×180 mm。缸体包含上下两部分,由定位销及螺栓连接。工作时,缸体需持续承受高温、高压气体作用,因此对上下缸体表面光洁度、平整度要求非常严格。实际上,在铸造及加工过程中,缸体表面及内部极易出现砂孔及疲劳裂纹,论文拟对缸体连接面上这些缺陷进行检测。所述双螺杆压缩机缸体实物图及其表面砂孔与疲劳裂纹图像,如图6、图7所示。图7由基恩士数码显微镜(VHX-100)拍摄而成,放大倍数为25倍。

图6 双螺杆压缩机缸体

图7 缸体表面裂纹放大图

3 实验结果与分析

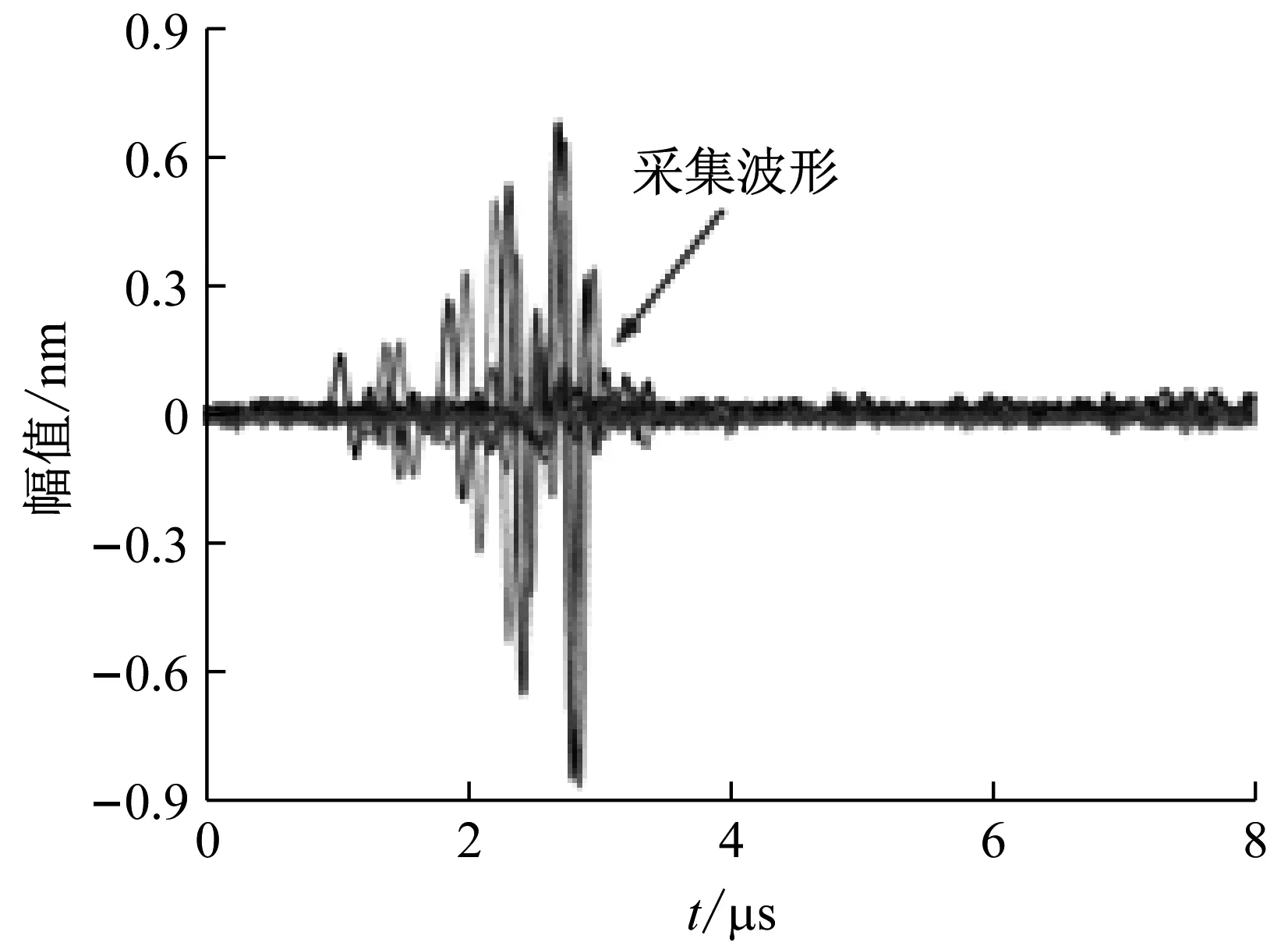

利用所提技术对双螺杆压缩机缸体表面裂纹进行检测。首先,利用激光脉冲对缸体表面含裂纹部分进行扫描。利用放置在扫描范围外一固定点处传感器对缸体振动信号进行采集。其次,利用传感器采集信号计算重构状态空间用插值参数T、m。需要注意的是,从10 000个扫描点中随机选取10组激励响应数据即可满足重构参数计算要求[16],无需对所有扫描点一一计算。计算得到插值参数后,利用式(5)~式(7)可计算得到每个扫描激励点对应的非线性特征参数ALAVR值。根据特征值大小及其空间分布情况,可实现裂纹检测目的。随机选取的10组激励响应波形图,如图8所示。

图8 10组激励响应波形图

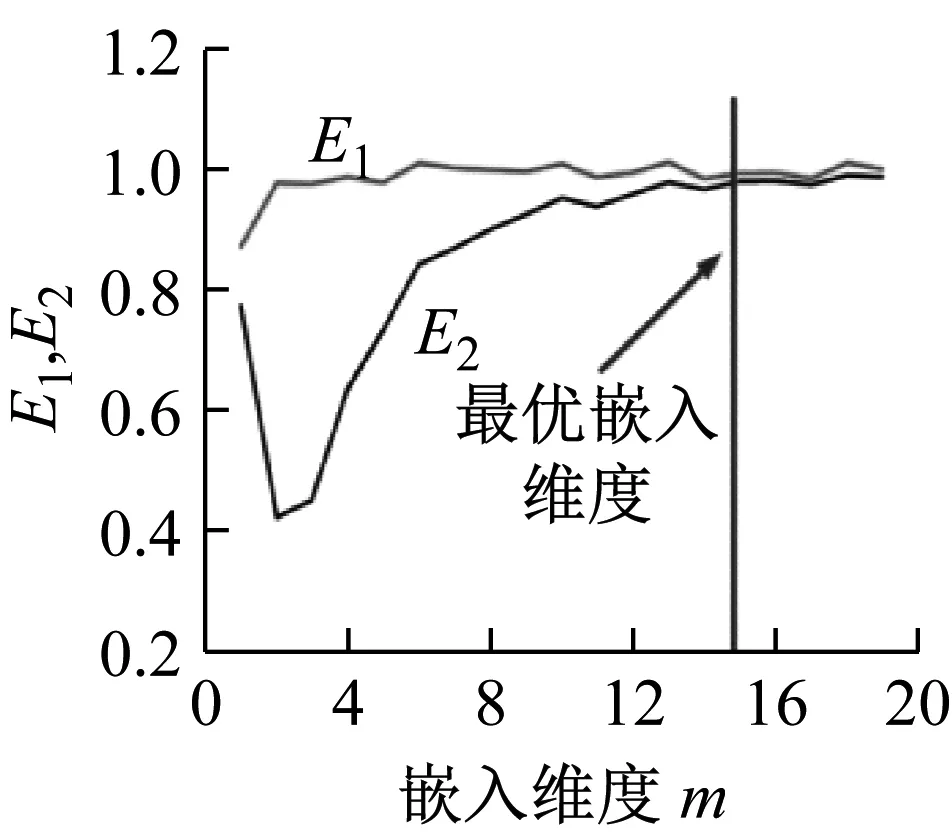

分别利用AMI法与Cao法计算每组数据的延迟时间及嵌入维度。AMI值计算结果如图9所示。从图9可知,当延迟时间T趋近4时,所有AMI曲线均达到其极小值。因此取T=4为本次实验用最优延迟时间值。利用Cao法计算得到嵌入维度曲线,如图10(a)所示。取图10(a)曲线中嵌入维度值最大者生成图10(b)。从图10(b)可知,当嵌入维度m>15时,特征参数E1、E2值不再发生明显变化。因此取m=16为本次实验用最优嵌入维度值。

图9 AMI特征曲线图

(a) 嵌入维度

(b) 优化嵌入维度

最优插值参数计算完成后,根据各点响应数据重构状态空间,利用式(5)~式(7)计算每点ALAVR特征值,所得结果如图11所示。从图11可知,靠近砂孔缺陷及疲劳裂纹时,构件动态响应发生明显改变,计算得到ALAVR值显著增大,说明响应信号在此处表现出明显非线性特征。根据图11中,ALAVR大小及空间分布,可以直观得到裂纹形状及所在位置。

图11 裂纹定量分析结果图

以水平、竖直方位扫描点为坐标轴建立笛卡尔坐标系,提取裂纹边缘点坐标值,如图11所示。因本次实验中相邻两扫描点之间距离为0.1 mm,可以计算得到砂孔缺陷宽度为:(48.2-36.4)×0.1=1.18 mm。疲劳裂纹宽度为:(19.9-17.6)×0.1=0.23 mm。实验检测结果与裂纹实际尺寸相符合。结果表明,所提技术能有效对压缩机缸体表面实际砂孔缺陷及疲劳裂纹进行定位及定量检测。

从上述裂纹定量检测原理还可以分析出,通过减少相邻两扫描点之间距离可以提高裂纹检测精度。

4 结 论

(1) 主要提出一种基于激光超声的金属构件表面微裂纹定量检测技术,无需参考完好构件响应数据即可完成裂纹检测,有效减少了因人工操作误差及外界环境变化对检测结果影响。

(2) 该技术利用激光束辐照待测构件激发超声波,使用构件表面的一激励点及该点临近点响应数据重构相空间,通过引入非线性特征参数ALAVR对相空间中吸引子改变量进行评估,进而对裂纹进行检测。

(3) 实验结果表明,所提技术能准确定位、定量检测金属构件表面微裂纹。