利用小波理论诊断冶炼车间设备轴承故障的研究

张 慧,刘 馥,于文强

(盘锦职业技术学院,辽宁 盘锦 124000)

当前,工业制造业呈现出自动化和智能化的发展趋势,机械设备的结构也开始复杂化,因此,机械设备的保养与维护也开始越来越困难。轴承是一种被广泛应用于机械设备中的零部件,轴承是机械设备的正常运行的保障,因此它也是工业制造中最关键的部件。机械设备的运行安全、机械设备的动力运行状态是否存在问题关乎于轴承系统的安全运行,而冶炼车间设备轴承故障已经占据机械设备故障一半以上,在长期的运行状态下,因为机械设备的润滑出现问题、设备的磨损、不适合的运行温度、设备接触疲劳等因素,以上原因极有可能对滚动轴承造成局部损坏,使产品无法保质保量产出,严重情况会发发生生产事故[1],所以,准确的判断出轴承的运行故障不但可以满足生产需求而且可以将潜在的安全隐患进行消除。本文在介绍小波理论分析的基础上,对如何提取轴承故障特征从而实现对冶炼车间轴承故障模式的智能识别进行论述,并提出了利用小波理论诊断冶炼车间设备轴承故障的方法,不仅精准性高,时效性强,还为维修提供了便利,降低了人工劳动强度,这对于冶炼车间设备轴承的保护和管理有着重要作用。

1 讨论

1.1 冶炼车间设备轴承故障的形式和损伤类型

传统的轴承是由内圈、外圈、滚动元件和保持架组成的。内圈主要是和转轴连在一起旋转;外圈一般是固定的,不随轴转动;滚动元件是滚动轴承中安装在内圈与外圈之间的核心部件,它能使内圈与外圈之间的滑动摩擦成为滚动摩擦;保持架的设计是用于均匀分布滚动元件的位置并引导滚动元件在轨道上能够正确运动。

由于复杂多变的工作环境,滚动轴承的损伤形式非常多样化,常见的损伤类型有:疲劳剥落、磨损、裂纹和断裂以及压痕等。当滚动轴承的单个部件发生损伤时,例如剥落、裂纹和点蚀等,会产生周期性的特定频率信号,这也称为故障特征频率。故障特征频率与轴承的几何尺寸和运转速度都是相关联的。

1.2 轴承故障分析

(1)疲劳失效。冶炼车间设备轴承的疲劳失效故障主要是轴承的工作条件决定的。在工作运转时,冶炼车间设备轴承会受到交变载荷而产生细小的裂缝。随着运转时间不断增加,裂缝也随之越来越长,最终发生轴承断裂事故。因此,我们要对疲劳失效情况进行重点的预防,以及实时监测。

(2)磨损失效。当冶炼车间设备轴承与滚动体相互接触之后,一些颗粒会进入接触表面以及轴承内圈。一旦设备的运行超过额定值,就会造成工作表面出现磨损,降低了轴承的寿命[2]。

1.2.3 轴承的断裂失效

进行制造加工的时候,如果对冶炼车间设备轴承的材质处理不合理,就很容易导致裂纹的出现。如果工作运行速度不合理,冶炼车间设备轴承就会出现热应力集中的现象,严重时,甚至导致断轴。工作载荷过高、速度过快、缺乏润滑油等情况也都可能导致轴承断裂。

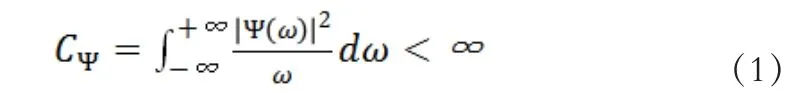

1.3 小波理论概述

1.4 基于小波理论的故障诊断研究

基于小波理论的设备故障诊断不但定位精准,而且可以准确地判定故障类型,此项技术包括了故障数据信号的采集、设备故障特征的提取、设备工作状态的判断等三个程序步骤。通过监测冶炼车间的设备轴承,对采集到的信号特征进行分析,进而判断设备故障的位置,总结出故障产生的原因。小波原理的构造过程比较简单,主要是恢复、更新、预测、合并。插值细分原理的运算量较少,对设备的要求较低,操作简单,可以满足设计要求。因此,我们基于该原理,使用滤波器对离散小波进行重构,得出的结果非常准确。此外,多相矩阵、低通滤波器和高通滤波器都是可以应用于重构过程中的,这样就可以对得到的冶炼车间的设备轴承故障进行分析研究。

1.5 小波原理对轴承故障的诊断方式

通过对冶炼车间设备轴承的相关的研究,我们发现:一旦设备轴承的速率超过了1千四百转每分钟,损失的直径就会超过0.5mm,损失深度就会高达0.25mm。通过计算,可以分析出设备轴承的内圈也达到了260赫兹的损失频率,通过对这些损失进行仿真计算,将结果其导入到信号变换中,再进行分析,然后对小波包进行分解,最终得到高频带下的信号,之后我们再利用包络解调,对小波信号进行解调,根据小波理论分析,我们最终得到了相关能量谱。

图2 轴承正常运行的小波能量图谱

图3 利用小波理论进行冶炼车间设备轴承故障诊断的能量图谱

我们对图2和图3进行了分析,发现正常信号高于故障信号,这说明了齿轮中存在着故障,同时根据该段小波的频率、频段等特征,得出故障的频率值,进而判断轴承的故障所在。

2 结论

本文利用小波理论准确地诊断冶炼车间设备轴承的故障。根据小波理论诊断设备功率谱、能量值、频率值判断轴承运行状态。通过这种方式诊断冶炼车间设备轴承的故障,技术优势明显,准确度高,时效性强,为今后的冶炼车间设备轴承的维修提供了便利。