基于CMOS图像传感器的热轧钢板轮廓测量系统

温方金,马丰原,贾治国,吕 坤

(1.新余钢铁股份有限公司中厚板厂,江西 新余 338001;2.河南中原光电测控技术有限公司,河南 郑州 450046)

随着我国制造业的快速发展以及智能制造理念的进一步深化,钢板特别是中厚板因其良好的机械性能、成品的尺寸精度高等特点己经被广泛地用在制造业的各个领域内[1]。与此同时,对各个钢厂对轧制成品板材的板形质量要求也越来越高。对于钢板的板形检测,传统的人工视觉己经不能满足现代工业的检测要求,因此基于机器视觉的检测系统己经成为板形轮廓检测的发展趋势,也得到了很多研究机构和钢铁企业的认同和重视[2]。

该课题主要针对基于CMOS光电测量技术进行研究,基于项目组所在多年以来在激光测量技术相关研究领域的技术发展,实现基于CMOS图像传感器的光电测宽系统,提高钢板宽度的测量速度和测量精度。并结合测速测长仪实时记录钢板的速度数据以及长度数据,计算出钢板的轮廓模型,最终实现基于CMOS图像传感器的钢板轮廓测量系统。能够实时在线测量进入测量区域的钢板轮廓信息,并计算钢板头部的有效宽度位置,形成钢板的优化宽度和切头长度位置等剪切数据。

1 整体系统设计

1.1 钢板轮廓测量系统的整体布局

钢板轮廓测量系统由宽度测量系统、激光测速仪、数据处理单元、上位机处理软件及界面组成。宽度测量系统由光电接收系统、激光发射系统、数据处理单元和标定系统组成,用于实时测量钢板通过测量区域时的数据处理及宽度计算。激光测速仪实时测量钢板的速度信息。上位机软件同步宽度和速度信息,拟合钢板的轮廓曲线,计算钢板板头、板尾的最大剪切值,以及与工场网络通讯,最终实现钢板的优化剪切。具体布局如图1所示:

图1 轮廓测量仪现场设备布局

1.2 光学系统设计

光学系统是通过图像处理实现工业测量的基础,由其设计带来的误差会影响到后续图像数据处理及各个测量环节,因此良好的光学系统设计对钢板轮廓测量有着至关重要的作用。传统的非接触式检测测量分为两种类型,一是凭借己知的被测物的图像,计算它的一些特征参数时,如钢板的表面检测系统,常选用白炽灯或LED灯带作为补光光源;另一种是被测钢板温度较高时,其自身发出红外波段光谱,可直接通过图像传感器进行成像和采集[3]。针对热轧钢板轮廓测量系统应用环境和特点,本系统设计采用双目被动双目测量原理,通过被动成像对钢板的宽度信息进行采集处理和计算。本设计采用4096像素单元CMOS图像传感器,每个像素尺寸为7*200μm,信号采样频率最大10MHz,满足测量要求。

2 基本原理

2.1 钢板宽度测量原理

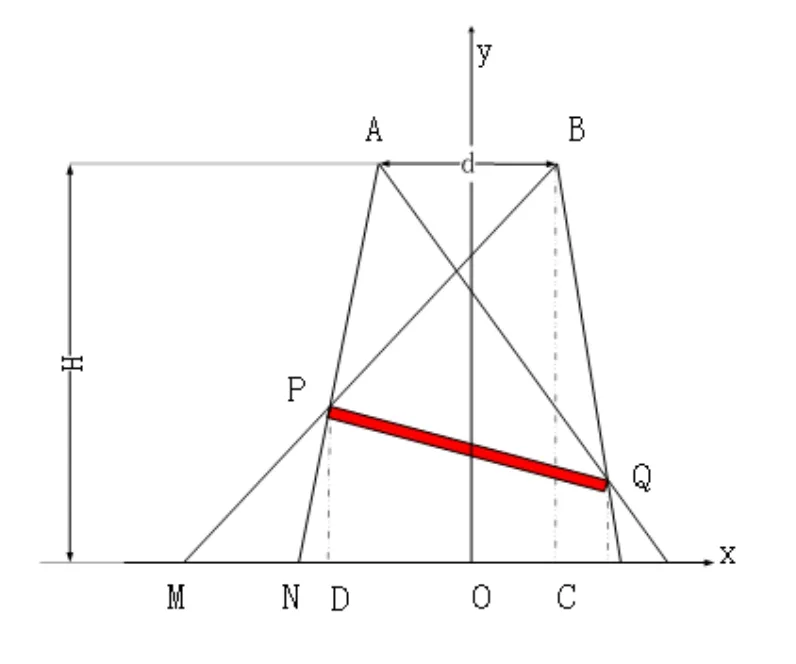

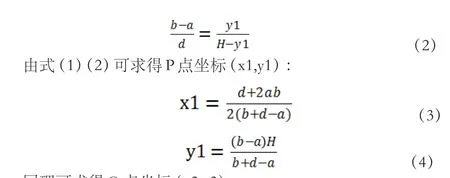

本文钢板宽度测量系统基于双目被动式测宽原理,该系统由2个光电接收系统、激光发射系统、数据处理单元和标定系统组成。根据设计要求两个光电接受系通安装在距离辊道平面H的平台上,两个接收系统距离为D,以其中垂线为y轴,以辊道平面为x轴,建立平面直角坐标系,如图2所示。PQ为钢板通过测量区域时的瞬时位置,设P点坐标(x1,y1),Q点坐标(x2,y2),M、N分别为钢板边缘P点在两光电接收单元上的成像读值位置a,b,则M点坐标(a,0),N点坐标(b,0)。

图2 双目测量原理示意图

根据已有条件可求得△PBA≌△PMN,△MDP≌△MCB,可得:

同理可求得Q点坐标(x2,y2):

因此可求得待测钢板宽度W:

2.2 基于激光测速仪的钢板速度采集

激光测长测速仪是通过光的多普勒效应,通过对被测量物体的表面发射两条明暗相间的干涉条纹。当被测物体发生位移时,光束就依照与该材料的速度成比例的频率被散射回到测速仪接收系统中。对该光频率的测量,通过数学模型计算出速度信息,利用速度和时间的积分关系得出待测物体长度[4]。

3 算法研究

3.1 钢板宽度信号预处理与钢板边缘信号提取

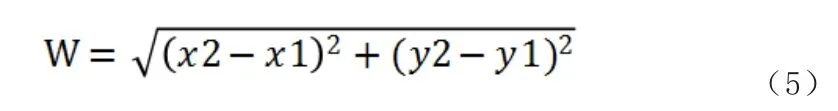

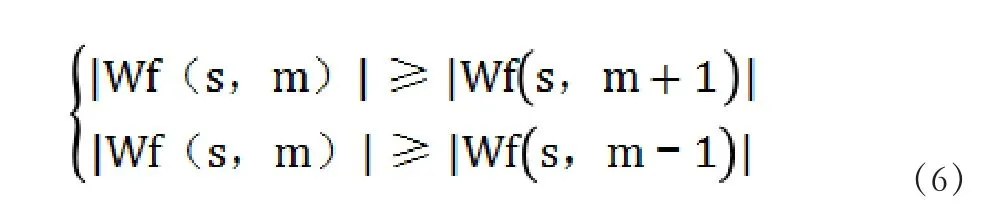

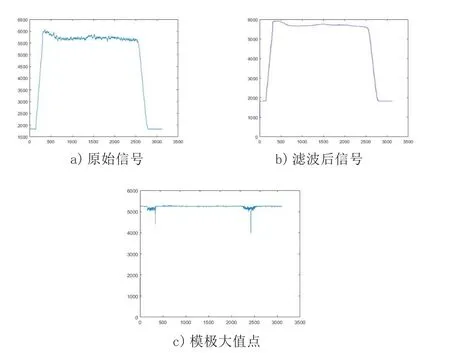

本文设计采用线CMOS图像传感器,其采集结果为一维信号。一维信号的特性可由其幅值和边缘来表示。在图像处理边缘检测中,高斯平滑滤波是一个非常重要的平滑滤波函数[5],一般,设θ(x)是一个平滑函数,,小波 ψ(x)是θ(x)的一阶导数,即 ,则一个函数在尺度s下的边缘定义为f(x)被θ(sx)平滑后的局部突变点。利用小波变换模极大值提取信号多尺度下的突变点,如图所示:

图3 小波变换模极大与突变点检测

图4 小波变换求钢板边缘信号

3.2 建表标定与宽度计算

本文设计一种自动建表标定机构。该机构由固定底座、导轨滑块、伺服电机、目标板等部分组成。

图5 建表标定机构示意图

目标板内部置有红外发光灯带,表面开出50*400的长方形孔模拟热态钢板,孔的边缘经接收系统成像在COMS传感器上,当系统开始建表后,由伺服电机带动滑块传动机构从辊道平面向上方依次移动固定位移,数据采集系统记录每个长方孔边缘位置信息,通过水平和垂直两个方向数据拟合,最终建立钢板宽度方向的平面空间坐标系。当钢板通过测量区域时,将钢板边缘数据带入平面坐标系统,得到式(5)的各个参数,最终得出钢板的实时宽度值。

3.3 轮廓测量

在传统的图像处理检测方法中,通常将待测物体近似看作是匀速的运动状态,特别是在进行钢板轮廓检测的算法设计中,通常的处理方法是将待钢板的匀速速度直接匹配宽度信息,并以此获得待测钢板的整体轮廓特征,这种计算方法是存在非常大误差,由于待测钢板在运动时受外界干扰比较大,其真实的运动速度并非一致。

考虑到在实际中外界干扰存在时钢板的运动速度,因此本文采取将测速仪测得的实时运动速度数据更加准确的匹配钢板的宽度信息,并以此获取的轮廓端点数据。本文设定将宽度测量周期设置成与速度采集周期一致。

图6 宽度与长度匹配的轮廓数据

通过对每个采集周期内钢板宽度方向边缘的提取,计算宽度数值,然后匹配该采集周期内中板的运动速度,就可以将图像中待测中厚板的长度尺寸与宽度尺寸求取出来,然后结合比例系数,就可以将待测钢板的实际轮廓计算出来。

4 现场验证

该系统在某钢厂中板生产线矫直机出口安装一套,系统通过实时检测钢板的长度和宽度数据,并依据系统之间的关联计算出钢板母板的轮廓信息以及钢板头部和尾部的有效长度,并将此信息提供给工厂PLC网路,在未使用该系统前,需要操作人员对每块钢板进行手动设定,增加了操作人员的劳动强度,稍有疏忽就可能由于剪切不准造成比较严重的后果。

该系统应用后,切头切尾的长度由系统自动计算,极大地减轻了操作人员的劳动强度,降低钢板的切损率,取得了良好的经济效益和社会效益。

5 结论

基于CMOS图像传感器的钢缆轮廓测量系统模型是结合CMOS图像测量技术与热轧钢板生产现场实际情况提出来的。利用CMOS的图像成像原理与小波边缘多通道边缘提取方法相结合计算钢板宽度,通过激光测速仪对钢板的实时速度进行采集并积分运算得到钢板实时长度,最终依据钢板的实时宽度和长度信息综合计算出钢板的轮廓信息模型。

该模型可以实时获取钢板的宽度和长度信息,最大限度的减小由于钢板非匀速运动和外界环境的干扰对钢板轮廓测量带来的误差,提高了测量精度,可对钢板的优化剪切起到很好的指导作用,满足现场应用。可应用与板材、热连轧、板坯等多种场合的实时在线测量。