干馏法处理生物制药菌丝渣危险废物的技术研究

张鸿斌

(福建省固体废物及化学品环境管理技术中心 福建福州 350001)

引言

福建省现有生物制药规模企业7 家,年产生菌丝渣危险废物8 万多吨。按照《国家危险废物名录》生物制药企业产生的菌丝渣属于危险废物,类别为医药废物HW02,危险特性为“毒性”。目前生物制药菌丝渣的处置技术包括焚烧、肥料化、饲料化、填埋、能源化及其它处理处置技术。

1 菌丝渣的成分、组分

1.1 菌丝渣的成分

生物制药菌丝渣产生于药物有效成分的提取工序,包括药物有效成分从菌丝体重提取后剩余的培养基、代谢中间体产物、有机溶媒以及少量残余的抗生素。菌丝渣的主要成分为水、蛋白质、脂肪以及其他微量元素。

1.2 菌丝渣的组分

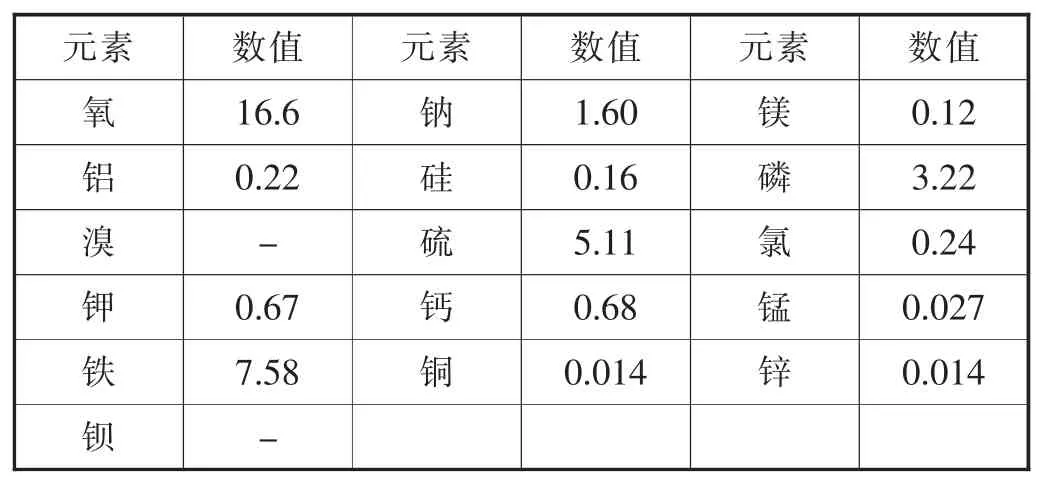

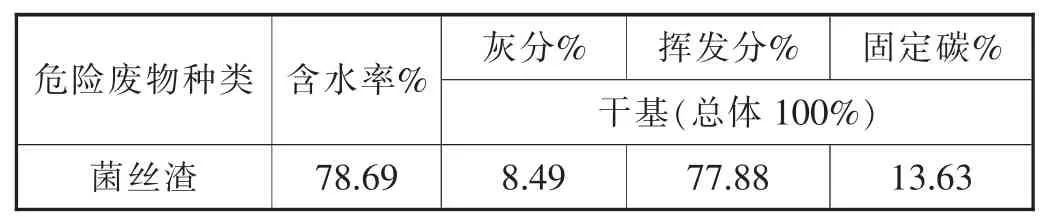

经对福建某生物制药企业的菌丝渣成分检测,数据见表1、表2:

表1 菌丝渣元素分析数据(干基%)

表2 工业分析结果数值

2 干馏法的处理原理及工艺路线

2.1 干馏技术原理

利用干馏技术处理菌丝渣危险废物是利用菌丝渣中有机物的热不稳定性,在无氧或缺氧条件下对其加热干馏,使有机物产生热裂解,其产物主要是可燃的低分子化合物:气态产物有氢气、甲烷、一氧化碳;少量液态产物有甲醇、丙酮、醋酸等有机物;固态产物为生物碳。

2.2 干馏技术工艺路线

干馏技术处理菌丝渣危险废物是在密封、无氧、非燃烧、高温状态下进行的化学反应过程,对废物进行高温加热,在干馏和热分解的作用下,将废物中的水分蒸发,有机物转化为可燃气体和生物碳。燃烧与废物的干馏分别在两个独立的空间进行,通过阶段性升温将废物中的水分蒸发,有机物逐渐固化和碳化。

通过干馏处理,将废物中的主要成分在干馏处理过程中转化为冷凝水、可燃气体和生物碳,将干馏产生的可燃气体经净化后回用于干馏设备的加热,避免外排,同时减少外加能源,达到节能减排的目的。

3 污染防治措施分析

干馏混合气脱硫除尘塔采用喷淋方式对混合气进行净化。在净化过程中干馏混合气中的焦油分子和飞灰会随喷淋水进入循环水池中;循环水运行一定时间后,进入隔油池静置沉淀,其中焦油会悬浮于液面,飞灰沉于隔油池底部;隔油池装有自动刮板用于刮取液面焦油,刮取的焦油储存在容器内,送至资质单位处置;隔油池底部的飞灰经污泥泵抽出,送至脱水干化机进行脱水干化,之后再将干化飞灰送至螺带混合机混料或直接送入干馏炉与干化残渣一起进行干馏。

3.1 废气污染物产生节点及处理方法

表3

3.2 产生二噁英的可能性分析

3.2.1 氧含量的影响

当氧含量在6%~12.5%时,随着含氧量的提高,二噁英的生成总量也随之增加,当氧含量低于上述范围或无氧时,二噁英的生成量会急剧下降甚至无二噁英产生。

干馏处理技术是在无氧状态下进行的,其杜绝了二噁英生成所需的外来氧元素,因此干馏炉基本无二噁英产生。

3.2.2 催化剂和反应介质的影响

催化剂和反应介质主要指的是金属、金属氧化物或金属氯化物,而废物焚烧后的灰分主要成分正是上述三种成分,二噁英基本都是在飞灰表面产生的;干馏炉由于没有进行焚烧,其提供催化剂和反应介质的能力要远低于焚烧系统,因此其产生二噁英的能力也远低于焚烧炉。

3.2.3 温度的影响

智能锁节省了很多相关机械零配件的同时,增加了像ECU这样的技术密集型部件。从系统角度来说,可以帮助主机厂节约成本,提高安全性,提升车辆的整体科技含量。

二噁英的生成温度目前普遍研究认为有300℃和470℃两个峰值,也有少量学者认为230℃也存在着一个峰值。

干馏炉的干馏温度在650℃~850℃,其干馏混合气出炉后会经过水洗除尘和湿法脱硫两道工序快速冷却至100℃以下,之后再进入干馏炉燃烧室进行高温燃烧,因此干馏炉在运行过程中完全杜绝了温度对二噁英生成的影响。

3.2.4 氯元素的影响

二噁英在形成过程中需要含氯物质提供氯元素。研究表明当废物中的氯元素高于0.8%~1.1%(W)时,二噁英的生成量与氯源存在相关性,低于上述值时无相关性。

根据对菌丝渣成分检测(见表1):生物制药菌丝渣中氯离子含量为0.24%,不在二噁英的生成量与氯源存在相关性数值内,因此干馏法处理生物制药菌丝渣工艺产生二噁英的可能性极少。

根据对产生二噁英的影响因素分析,利用干馏技术处理生物制药菌丝渣危险废物工艺没有产生二噁英的条件,由此推断,该工艺在处理过程中不产生二噁英污染物。

4 干馏工艺技术实验

2016 年10 月份课题组利用干馏装置对福建某生物制药厂菌丝渣进行实验。试验结果如下:

4.1 干馏温度

随着干馏温度的提高,干馏产物的产量随之减少。当干馏温度650℃~850℃时,其出比变化已经很小,说明干馏过程已基本结束。考虑综合能耗,可得出最佳干馏温度为750℃。

4.2 干馏加热时间

图1 干馏产物质量比与加热时间关系图

随着加热时间的延长,干馏产物的产量随之减少。当加热时间达到150 min 时,其产物质量变化已经很小,因此干馏所需加热时间为150 min。

4.3 干馏产物分析

为了确定菌丝渣干馏产物的成分组成以及是否会对环境造成二次污染,本实验针对干馏温度750℃、加热时间150min 的干馏产物进行了相关分析,具体见表4 和表5。

表4 菌丝渣干馏产物组分分析

表5 菌丝渣干馏产物金属浸出量

从表中可以看出,菌丝渣干馏产物均含有较高的碳含量,同时各项金属浸出量远小于《危险废物鉴别标准—浸出毒性鉴别》。

结语

生物制药菌丝渣危险废物采用干馏法处理是可行的,在干馏温度750℃、加热时间150min 的情况下,其产出物金属浸出量各项指标均符合要求。利用干馏法处理生物制药菌丝渣危险废物污染防治是可控的,二噁英产生极少。