降压软启动技术在抽油机井电动机合理匹配中的应用

陆士忠(大庆油田有限责任公司第六采油厂)

大庆油田进入高含水后期开发阶段,油田产能新区块建设不断加大,老区调整井数量不断增加,因此机采井用电量占比也不断加大。油田抽油机井在用的电动机主要是常规Y 系列异步电动机。由于抽油机悬点作上下往复运动,负载变化差异很大,加之重载启动,为确保可靠的启动和正常运行,所配的电动机额定功率都比运行时的平均功率大。因此,除运行负载峰值较大外,大部分时间电动机都处于轻载运行,运行效率低,功率因数低,电动机能耗损失大[1]。

1 降压软启控制技术

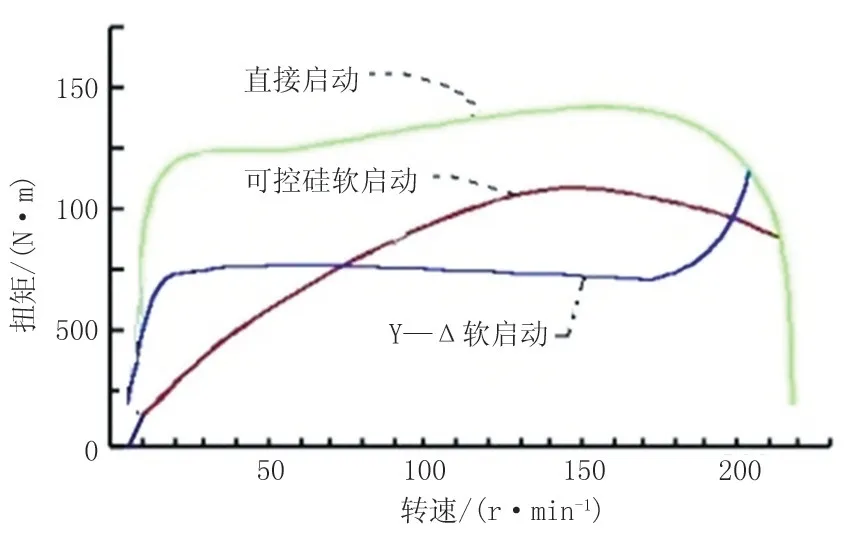

为保证抽油机井电动机在零点启动时启动力矩足够大,又不对电网产生太大的冲击,可采用电动机Y—Δ 转换降压软启动、自藕变压器降压启动或可控硅软启动等技术。不同启动方式下电动机扭矩与转速变化关系[2]见图1。

电动机Y—Δ 转换降压软启动方法是:电动机先由星形接法启动后,再自动改接为三角形接法——全压正常运转。软启动时缓慢的启动过程可大大降低电动机的启动电流,使启动更加平稳;同时可消除电动机直接启动时机械硬特性带来的冲击载荷,延长了电动机及抽油机机组及杆、管的使用寿命[3]。

图1 不同启动方式下扭矩与转速变化关系曲线

2 现场试验

降压软启控制技术适用于电动机定子绕组采用Δ接法的抽油机井。通过电动机定子接头转换,启动时采用星形接法,启动运行后再切换到Δ接法,将常规380 V 启动电压降为220 V 启动电压,运行时瞬时投切回380 V。

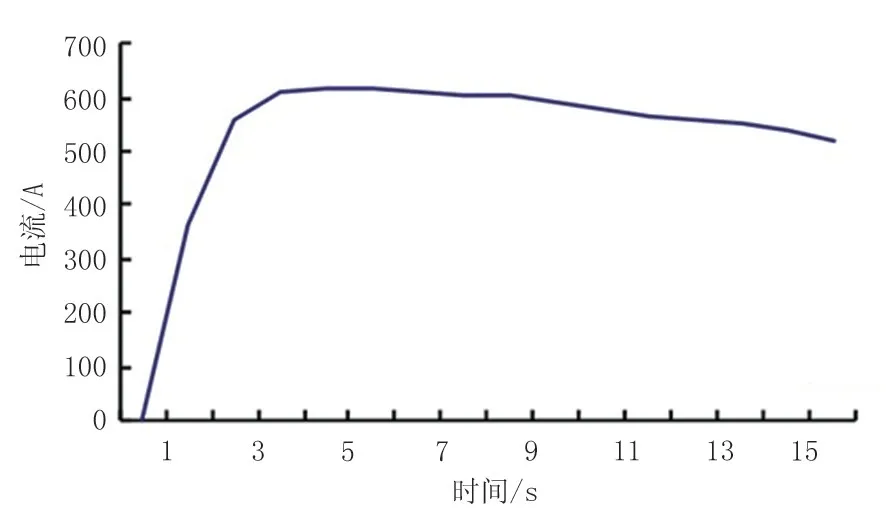

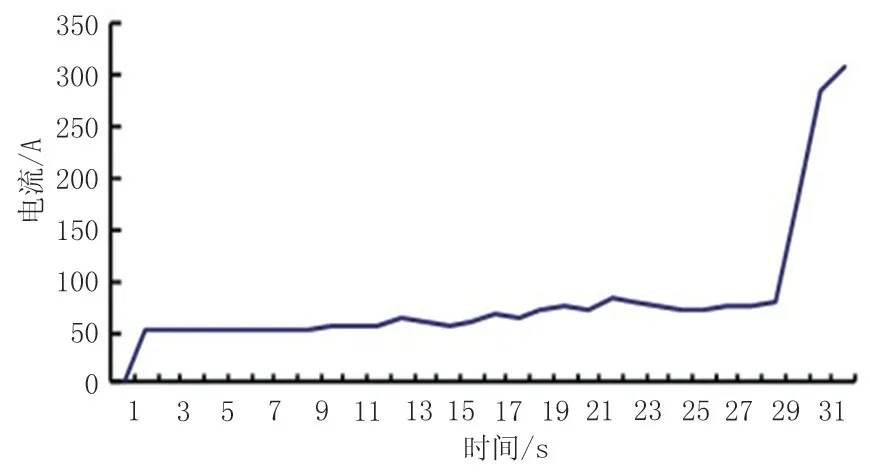

现场试验井原电动机装机功率为75 kW,直接启动时启动电流为609 A(图2)。匹配的装机功率可由下式[3]求得:

式中:Pd——装机功率,kW;

CLF——曲柄轴上周期载荷系数;

E——实际平均效率,%;

Pr——悬点光杆功率,kW;

η——从电动机轴到悬绳器的平均效率,%。

图2 75 kW 电动机直接启动电流曲线

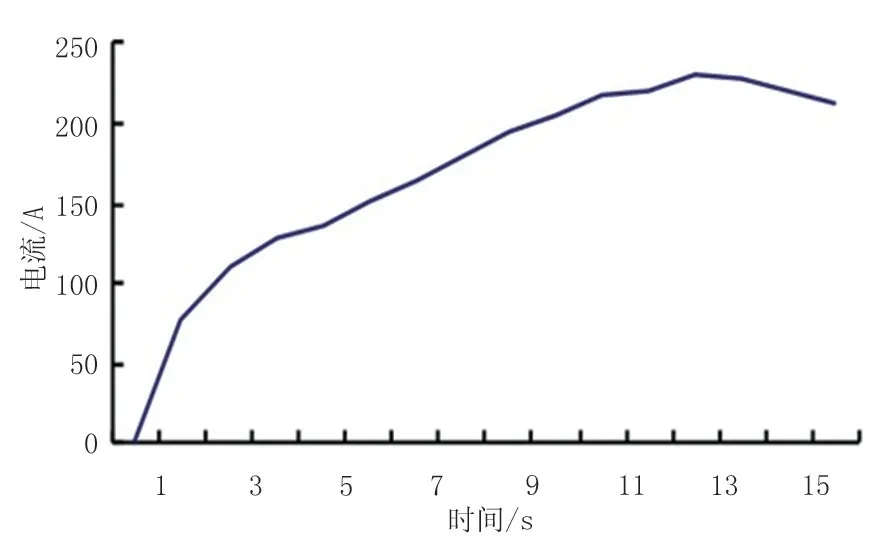

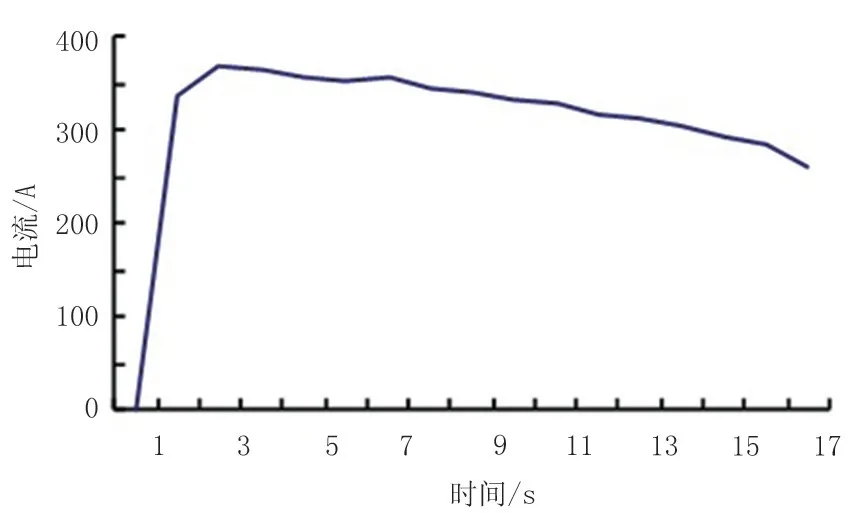

现场分别试验55、37 kW 电动机,采用Y—Δ转换降压软启动的方法测试了直接启动与软启动状态下的启动电流(图3~图5)。现场试验表明,Y—Δ 转换降压软启动时,电动机逐步加速运转,启动平稳。经测试,启动电流峰值由371 A 降到311 A,下降了16%,电动机直接启动之硬特性带来的冲击载荷大大降低,消除了对抽油机的不利影响,达到了平稳软启的目的。

软启动与直接启动的差别在于其扭矩与转速特性。启动时,电动机转速与扭矩均从零呈匀加速状态递增,达到最大值后扭矩开始下降,直到电动机达到额定转速。由图5 可知,软启动的最大扭矩值明显小于直接启动的最大扭矩值。

图3 55 kW 电动机直接启动电流曲线

图4 37 kW 电动机直接启动电流曲线

图5 37 kW 电动机Y—Δ 软启动电流曲线

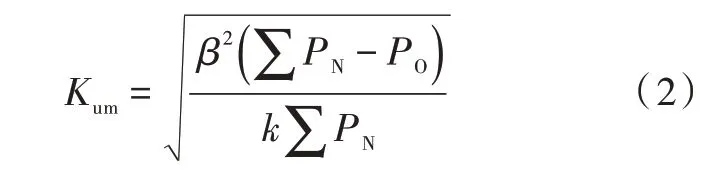

试验还表明,只有当电动机启动电压降低程度大于转差率以及功率因数上升的程度时,才能提高电动机运行效率,达到节电的目的。因此,根据电动机效率随电压变化的关系,对应电动机输出功率(或负载系数),必然存在一个最佳调压系数。当电动机调压系数达到此值时,电动机的无功损耗最低,效率最高[4]。不同负载条件下最佳的电压调节系数可按下式[5]确定:

式中:Kum——电动机的最佳电压调节系数;

PN——电动机额定负载时的有功损耗,kW;

PO——电动机的空载损耗,kW;

k——计算系数;

β——电动机的负载系数。

3 技术适应性评价

通过降压软启动方法进行电动机合理匹配,其优点是启动方式简单高效,启动过程中电量消耗少,由于启动电压为运行电压的,故其启动转矩为额定转矩的1/3。当电动机负载率小于1/3时,也可利用该启动方法作降压运行,可以大幅提高电动机的功率因数和运行效率。因此,该方法适合目前油田老区调整加密井及过渡带区块的低载荷抽油机井。

需要注意的是,过低负载率会影响电动机效率的提升。从电动机效率变化可知,当电动机负载率低于20%时,应该重新匹配电动机的合理装机功率大小[6]。

4 认识及结论

1)应用降压软启动技术可以大幅度降低抽油机静载启动时的最大扭矩值,从而降低电动机的装机功率。同时,通过降低电动机输出扭矩的峰值也能起到节能作用,提高电动机运行效率和功率因数。

2)对于过渡带及加密区块的抽油机井,应用降压软启动控制技术可以有效降低电动机的启动峰值电流,从而消除电动机直接硬启动时冲击载荷对抽油机的不利影响,确保设备安全运行,延长抽油机的使用寿命,同时减少对电网的冲击,降低线路损耗。

3)由于软启动达到全压运行时和直接启动时的电压相同,因此,提高电动机启动转矩倍数的效果有限,现场应用中需结合抽油机井实际负载率合理匹配电动机装机功率。