油田机采井综合节能调压技术试验与评价

楚世雨(大庆油田有限责任公司第六采油厂)

喇嘛甸油田上在用抽油机井受油井载荷变化影响,在选配电动机时,经常不能满载运行,使抽油机处于低负载率、低功率因数等,造成极大的电力浪费。同时,随着油田的不断开发,电泵井产液量有较大的阶段性变化,导致多数井扬程偏大,与实际需要不相匹配;功率匹配不合理,存在“大马拉小车”现象,能耗偏高。因此,从节能降耗角度出发,以负载变化为基础,合理调控电动机设备电压,对油田深入开展节能减排具有极其重要的意义。

1 抽油机井综合调压技术

目前在用的抽油机井电动机调压技术可以实时检测电动机的运行状态,依据电动机的负载率高低来调整电动机的定子工作电压,从而可有效减少电动机定子铁损与铜损,从而降低电动机的功率损耗[1]。

1.1 输出端星角转换调压方法

抽油机井电动机输出端接线可分为星接和角接两种,其中角接电压380 V,星接电压220 V。通过应用内置单片机自动控制的星角调压技术,抽油机可由全压启动自动切换至星接的节能降压启动,同时为达到最佳控制和节电的目的,该方法可以在调压的同时通过电力电容器的无触点投切进行补充,降低有功功率,提高功率因数,且不会对电网产生谐波。该技术的优势在于性能可靠,操作简便,易于维护。不足在于该方法属于有级调压,更适合轻载电动机的调整,当油井负载较重时,接触器触点容易损坏[2-3]。

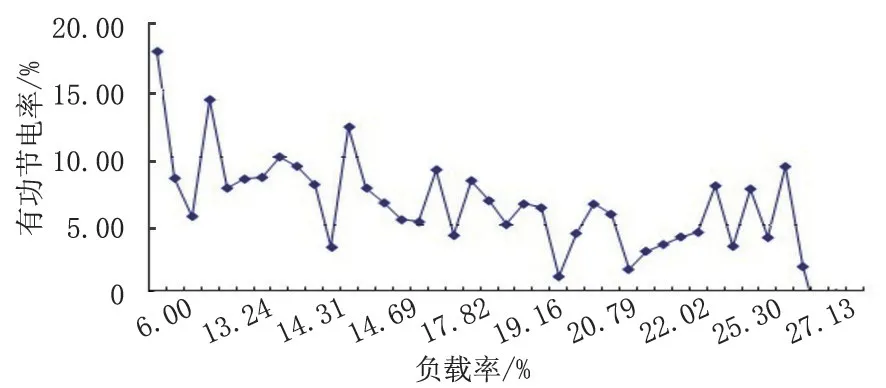

应用Y-Δ转换控制技术,平均有功节电率达到8.8%,平均无功节电率达到76.7%,综合节电率达到21.1%,单井年节电1.78×104kWh。现场试验表明,星角转换调压方法在电动机负载率较低时效果更好,当电动机负载率大于20%,有功节电率呈下降趋势(图1),调压现场效果见表1。

图1 星角转换控制器节电效果-负载率关系

1.2 可控硅调压方法

与角形连接改为星形连接的降压方法相比,可控硅调压更适应对抽油机井负载变化的在线检测跟踪。负载转矩大时,通过调整可控硅导通角,可以输出较高电压;负载扭矩较小时,通过调控可控硅,输出较低电压,且可无级调节电动机端的输出电压,确保输出电压能实现实时动态调整、满足抽油机井交变载荷运行工况,达到节能降耗的目的。

以10-1702、10-1666 井为例,措施后有功节电率达到22.87%,无功节电率达到81%,综合节电率达到37.86%,效果显著抽油机井可控硅调压测试效果对比见表2。该技术的不足在于可控硅调压过程中,由于电压和电流波形产生畸变,易产生谐波,因此必须对调压范围进行控制住,以此保证谐波低于限值。

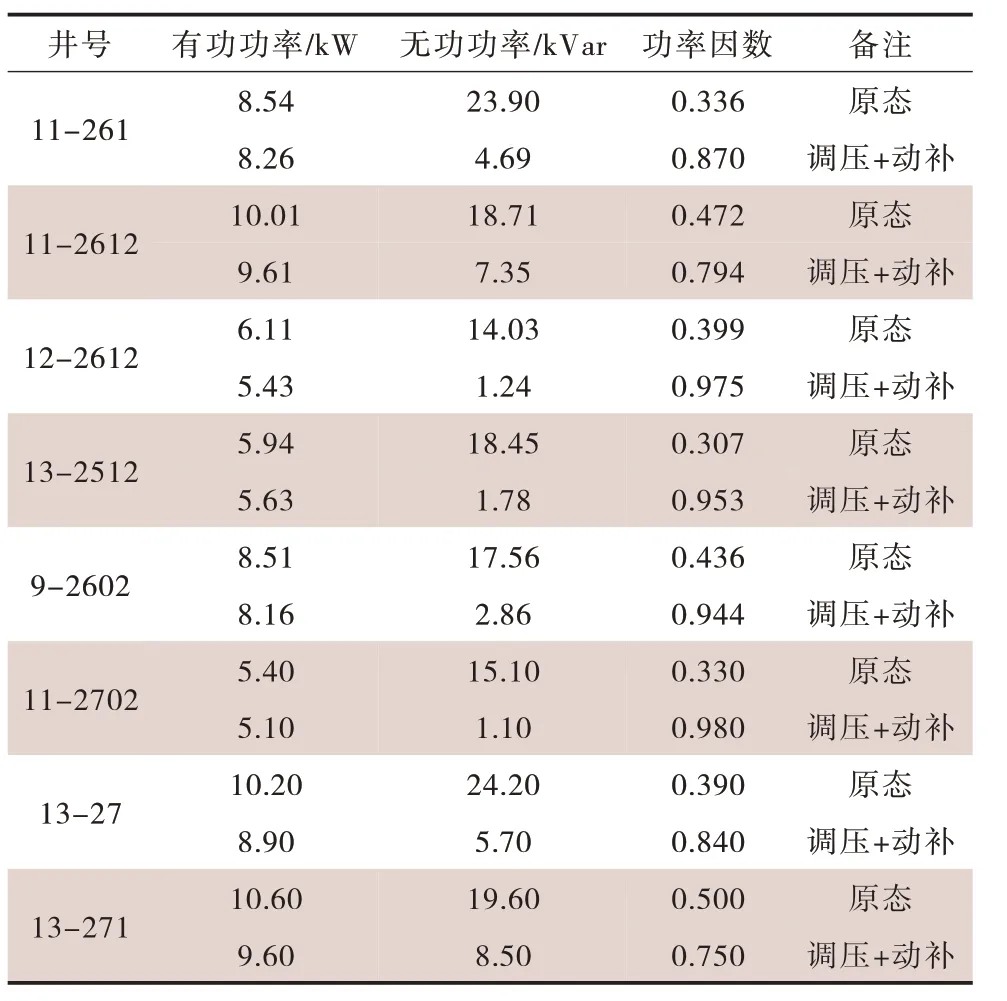

表1 抽油机井调压现场效果

表2 抽油机井可控硅调压测试效果对比

2 电泵井综合调压节能技术

合理调整电泵井电动机的工作电压,能够保证电动机在合理的功率范围内工作,从而达到降低电泵井能耗的目的。

2.1 手动调压方法

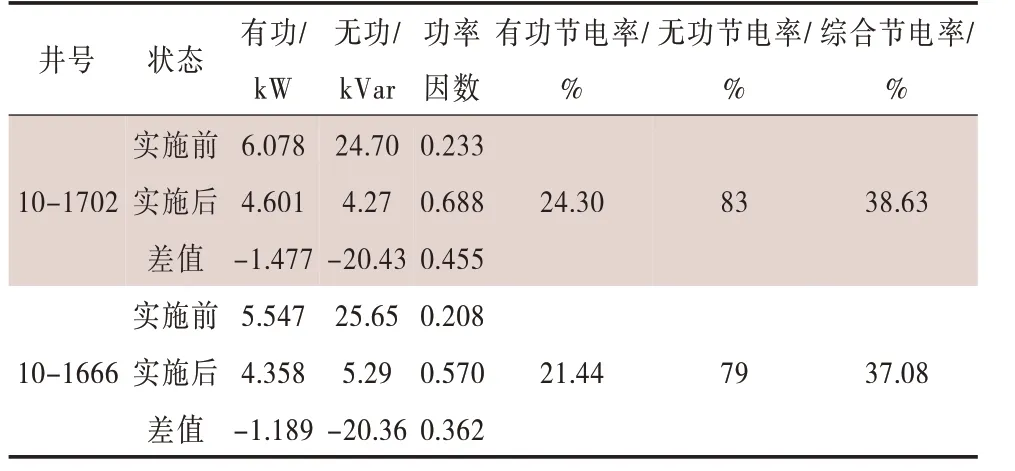

电泵井电动机的功率因数能够反映工作电压的合理性,为进一步确定电泵井合理功率因数范围,开展电泵井在线的连续调压试验。室内实验表明,当电泵井电动机的功率因数在0.82~0.85,电动机的有功功率最低,而电压在800~900 V 时,此时电流存在拐点,处于较低水平,说明电压设计不宜一直降低[4]。电压过高或过低,都将导致电动机功率损增大,确定电泵井经济运行电压可将功率损失降到最低[5](图2)。

图2 电泵井电参随电压变化关系曲线

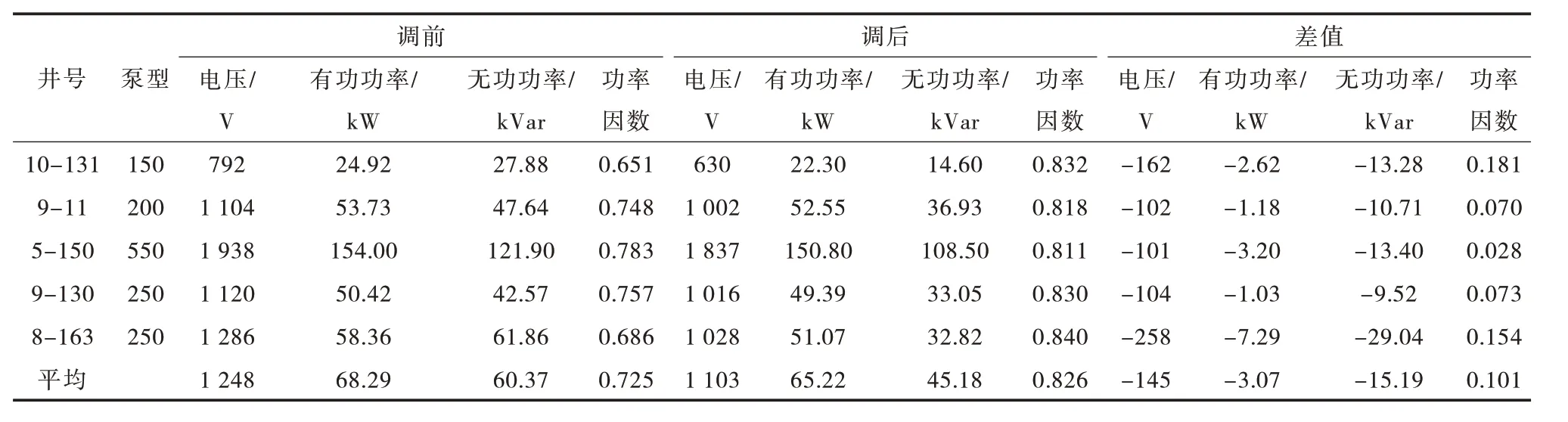

现场根据确定的电泵井合理功率因数范围,对90 口电泵井进行了现场测试,其中功率因数处于0.80~0.86 的共有51 口井,功率因数大于0.86 的有9 口井,功率因数小于0.80 的有30 口井。选取功率因数小于0.80 的5 口井进行手动电压调整,调前功率因数在0.65~0.78,调后功率因数在0.81~0.84,调后平均有功功率降低3.07 kW,无功功率降低15.19 kVar,年节电16.5×104kWh 技术应用效果见表3。

2.2 自动调压软启停技术

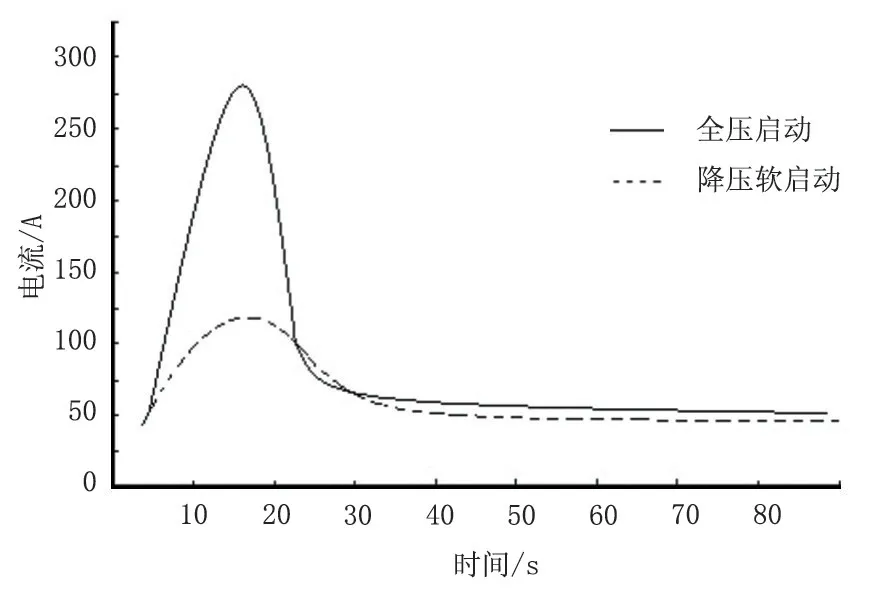

应用电泵井自动调压技术实现电泵井生产运行过程中软启停。电泵井启动时电流冲击大,经常会对控制设备及井下电泵机组设备造成冲击损伤[6]。软启停技术通过单片机,以可控硅导通角方式对输出电压实现智能控制,在电泵井启动前设定启动时间,启停过程中,保证电动机工作电压从0 开始,逐步无级攀升至机组额定电压值,从而可减少启动瞬间高电流对电泵机组以及井下电缆的冲击伤害,同时也进一步降低了启动过程中的瞬时高能耗。

表3 电泵井手动调压技术应用效果

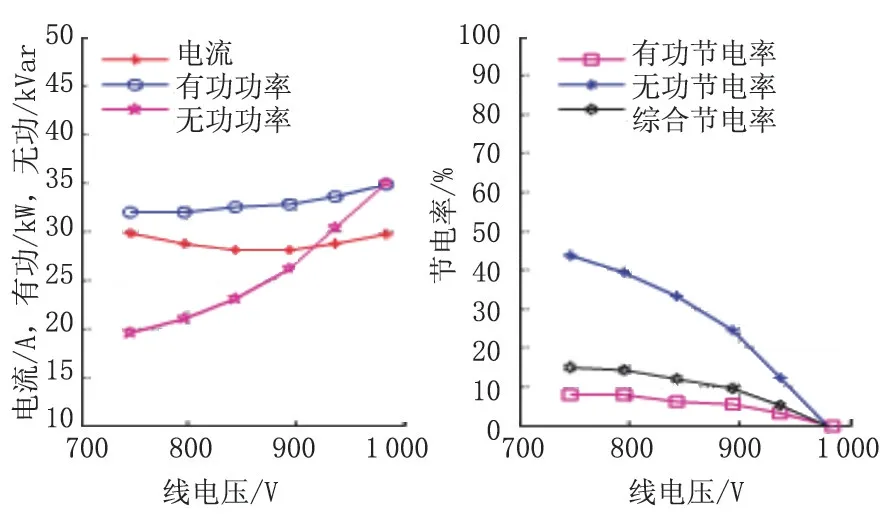

现场试验28 口井,升压降压缓慢,避免了明显的冲击电流,尤其是有效保护了低绝缘的电泵机组。以1#井为例(图3),正常工作电流48 A,正常全压启动时高峰电流276 A,降压软启后高峰电流108 A,是全压启动时的39.1%。

图3 全压启动与软启降压启动电流测试曲线

3 结论与认识

1)对于轻载运行的抽油机井电动机,通过运用Y-Δ 转换以及可控硅调压技术能有效解决机电能浪费比较严重的问题,节能效果明显。

2)抽油机井调压控制需考虑负载率范围变化以及谐波的产生,注重发展电动机负载变化的自动检测与跟踪馈电,通过自动调节电压,有助于提高电动机的效率,提升节电效果。

3)合理调整电泵井电动机的工作电压,能够保证电动机在合理的功率范围内工作,从而达到降低电泵井能耗的目的。