集成电路制造厂化学机械研磨废水回用技术

王雯佳,章婷婷

(1.同济大学 环境工程与科学学院,上海 200082;2.同济大学苏州研究院,江苏 苏州 215100)

0 引 言

随着信息技术的不断发展,高科技电子产品的应用越来越广泛,推动了集成电路制造业的蓬勃发展。据统计[1],2014年全球集成电路制造业的产值达468.12亿美元,2015年达488.91亿美元。集成电路制造需用到大量的水,据统计[2],产出一片300 mm的集成电路晶圆需消耗2 200加仑的水,其中包含1 500加仑超纯水。因此,在水资源日益紧缺的大环境下,对废水进行回收是集成电路制造企业必须解决的问题,关系到企业未来的发展。在制造集成电路过程中,化学机械研磨的用水量占总用水量的15%~25%[3],若能对化学机械研磨废水进行回收利用(以下简称“回用”),则能对集成电路制造企业的废水回用做出很大贡献。本文对集成电路制造厂化学机械研磨废水回用技术进行研究,以期找到有效的废水回用方案。

1 化学机械研磨废水来源

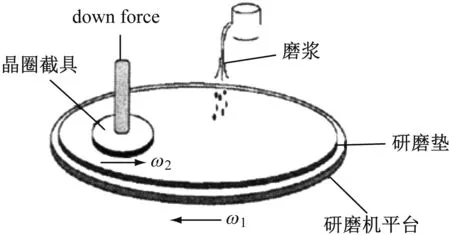

化学机械研磨是使晶圆表面平坦化的方法之一,又称化学机械平坦化(Chemical Mechanical Planarization,CMP),其原理是利用化学药剂提供的化学反应和晶片在研磨机台上承受的机械研磨,将晶片上突出的介电层(氧化层)除去。CMP设备示意见图1[4]。

研磨之后,需使用大量超纯水对晶片表面进行冲洗,清洗水用量占集成电路制造厂超纯水总用量的15%~25%[3],有很大的回用价值。

2 废水水量和水质

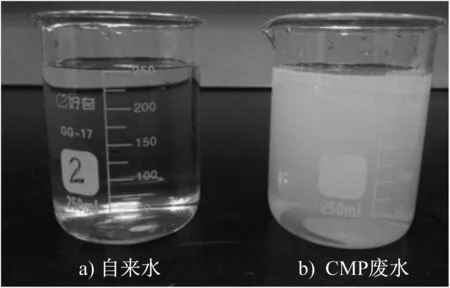

本文所述集成电路制造厂每天排放约300 m3CMP废水,颜色呈乳白色,pH值为9~10,静置时无分层现象。CMP废水与自来水外观对比见图2。

图1 CMP设备示意

图2 某集成电路制造厂CMP废水与自来水外观对比

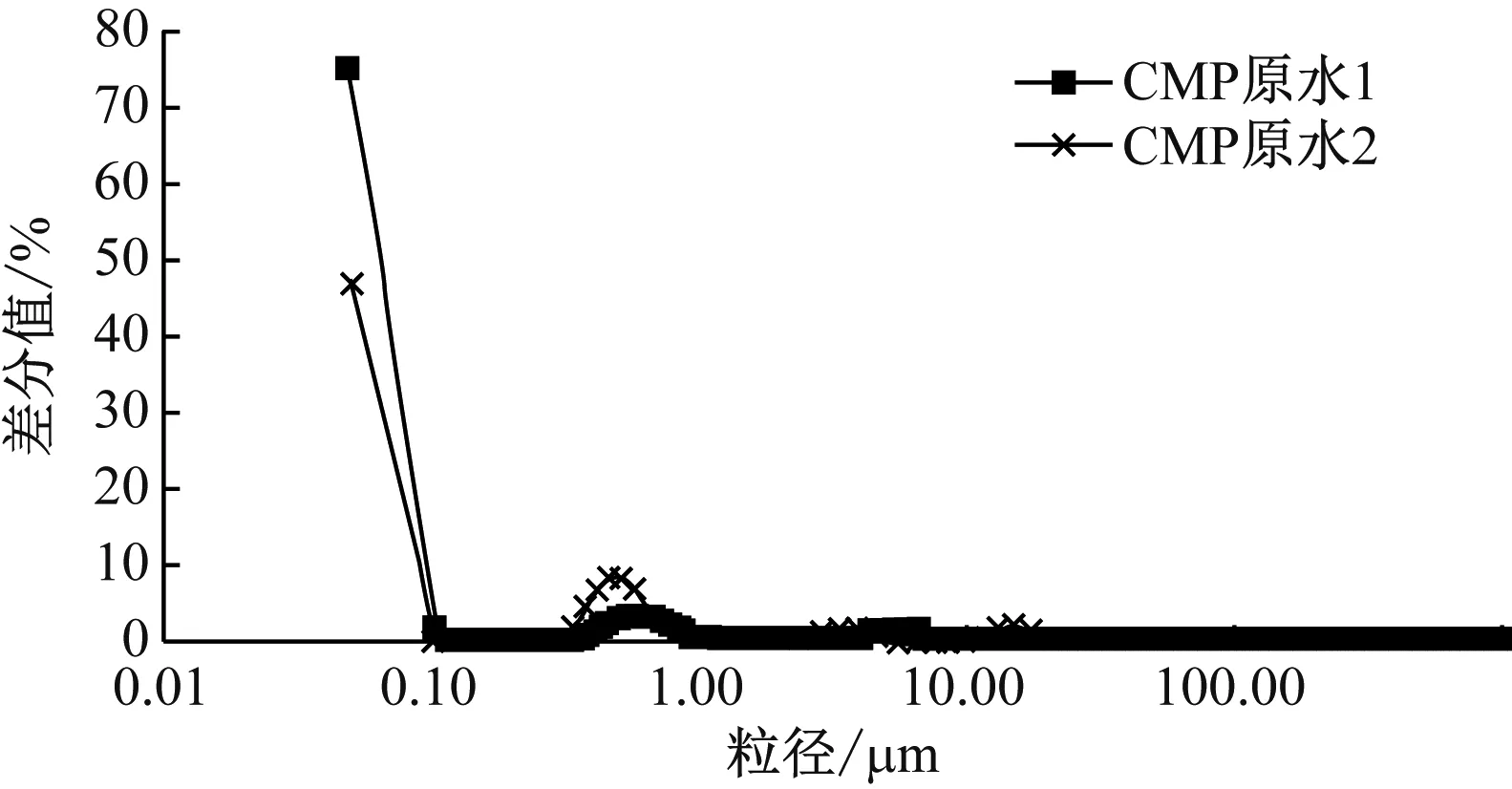

取样进行粒径分析,结果显示该集成电路制造厂的CMP废水中大部分颗粒物的粒径在0.05~0.10 μm(见图3)。

图3 某集成电路制造厂CMP废水粒径分布

取样进行水质分析,并将其与自来水相比较,结果见表1。

表1 某集成电路制造厂CMP废水与自来水水质对比

从表1中可看出,CMP废水在导电度、TOC含量和钙镁离子含量等多项指标上均远优于自来水,其主要污染物为溶解硅、胶体硅和浊度,种类较少,若能有效去除其中的硅和浊度,CMP废水将能替代部分自来水作为制备超纯水的原水。

3 溶解硅的去除

废水中溶解硅的去除方法主要有混凝法、反渗透法、离子交换法和电凝聚法等。

1) 混凝法是通过添加化学药剂使废水中的溶解硅与金属离子反应,生成金属硅酸盐类沉淀物,从而去除废水中的溶解硅的方法。采用该方法时,溶解硅的去除效率与化学药剂的投加量成正比,随着加药量的增加,处理后产水的导电度升高,过高的导电度使废水无法达到回用的要求。

2) 反渗透法无需添加化学药剂,通过压力和反渗透膜的选择性,可有效地将废水中的溶解硅转移至浓水侧排除。然而,CMP废水中溶解硅的浓度较高,若直接采用该方法,则浓水中溶解硅的浓度能达到150 mg/L以上(以75%回收率计算)。根据已有研究[5],当反渗透膜组中溶解硅的浓度大于120 mg/L时,二氧化硅会从膜表面析出积垢,从而严重影响反渗透膜的处理效率。

因此,根据该集成电路制造厂CMP废水的特性和回用水的水质要求,选择采用混凝法+反渗透法的组合工艺。先采用混凝法降低CMP废水中溶解硅的浓度,再采用反渗透法作进一步处理,这样既能解决反渗透膜污堵问题,又可降低混凝后产水的导电度。

根据已有研究[6],在有二价阳离子(Ca2+和Mg2+)和多价金属离子(Fe3+和Al3+)存在的情况下,水中的溶解性硅酸盐会与之反应形成沉淀。因该集成电路制造厂现有废水处理系统会用到聚合氯化铝(PAC),因此选择PAC作为混凝剂。当pH高于中性时,水中的铝离子会形成2Al(OH)3和Al(OH)4-,继而与水中的二氧化硅单体和聚合体反应生成铝硅酸盐类的沉淀[7],其化学反应方程式为

2Al(OH)3+ 10Si(OH)4→ Al2O3·10SiO2+ 23H2O

(1)

(2)

2Si(OH)4+ 2Al3++ 10Si(OH)4→ Al2Si2O5(OH)4+ 6H+

(3)

通过试验得出该集成电路制造厂CMP废水处理中PAC加药量与混凝产水溶解硅的浓度和导电度的关系见表2。

表2 某集成电路制造厂CMP废水处理中PAC加药量与混凝产水溶解硅的浓度和导电度的关系

从表2中可看出:当10% PAC 加药量达到500 mL/m3时 ,混凝产水溶解硅的浓度为21.5 mg/L,去除率为61.30%,溶解硅得到有效去除;当产水经过反渗透系统时,反渗透浓水侧溶解硅的浓度远低于饱和溶解度。因此,选取500 mL/m3的PAC加药量作为最理想的加药量。

4 浊度的去除

经过混凝法处理之后的CMP废水会出现白色絮状物,静置之后出现分层现象(见图4)。

虽然CMP废水混凝之后的沉降性能较好,但上清液中仍有少量悬浮颗粒物。考虑到对反渗透膜进行保护,采用超滤膜代替传统沉淀池对CMP废水的混凝产水进行过滤。

当前应用较为广泛的超滤膜主要有中空纤维膜和板式膜2种。根据已有研究[8],在高浊度废水的处理中,板式膜相比中空纤维膜具有抗污染性强、通量大和维护简便等优点。混凝之后的CMP废水的SS在2 000 mg/L左右,属于高浊度废水,因此选择SINAP公司的SINAP 80-60板式膜组进行中试,采用的板式膜组规格见表3,板式膜组设计运行参数见表4。

a) 静置5 min

b) 静置15 min

c) 静置30 min

参数型号材质产水量/CMD膜面积/m2孔径/μmpH值范围出水浊度/NTU数值SINAP 80-60PVDF19~2948≤0.13~12<1.0

表4 中试用板式膜组设计运行参数

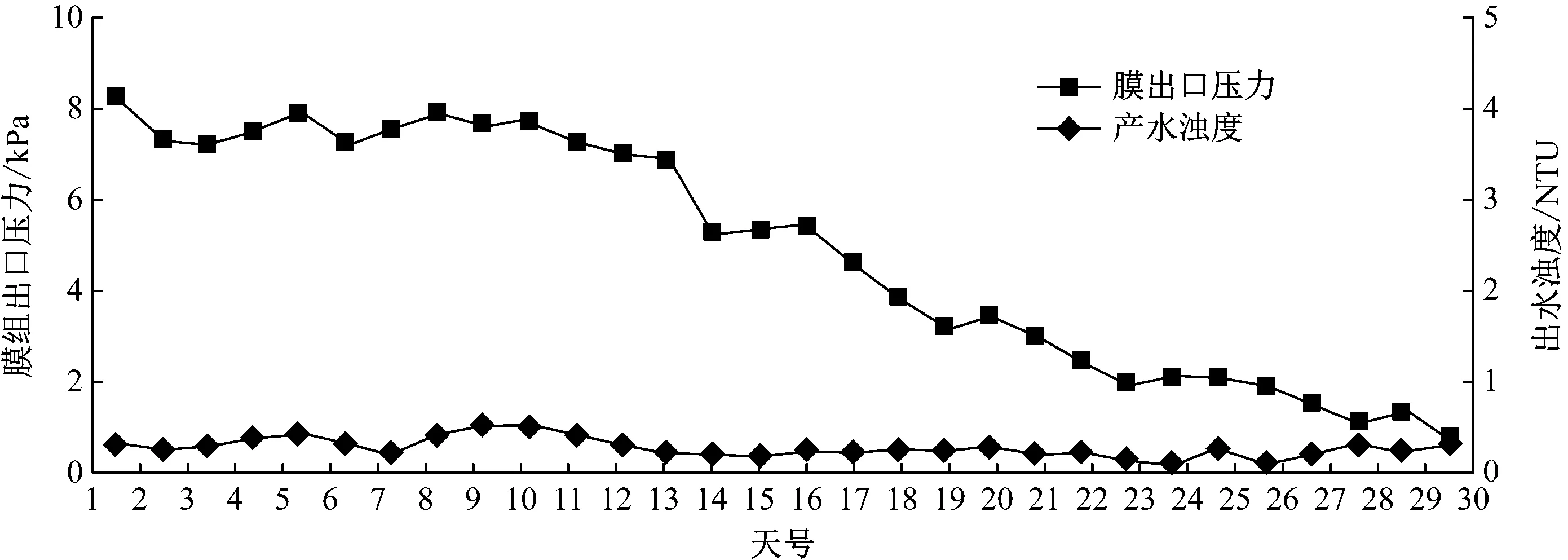

膜组调试运行稳定之后记录膜组产水浊度和膜出口压力,运行30 d之后得到膜组出口压力和产水浊度变化曲线见图5。

图5 膜组出口压力和产水浊度变化曲线(30 d)

从图5中可看出:随着运行时间的增加,在产水流量不变的情况下,膜组出口压力逐渐减小,这说明板式膜表面逐渐出现结垢污堵现象;产水浊度持续稳定在1 NTU以下,这说明板式膜对混凝之后CMP废水中的颗粒物和胶体的节流效果稳定且良好。

系统运行30 d之后暂停运行,将反应槽内的水排出至露出部分膜组,观察发现膜片之间有乳白色泥饼状结垢,以重力的方式逐渐将2% NaF溶液(pH 2.0)灌入膜内进行化学清洗,30 min之后大部分泥饼状结垢可自行脱落,曝气之后膜表面结垢可得到有效清除。化学清洗完成之后继续将系统投入运行,记录膜组产水浊度和膜出口压力,运行30 d之后将所得数据与清洗之前的运行数据相对比,结果见图6。

图6 膜组出口压力和产水浊度变化曲线(60 d)

由图6可知:化学清洗之后膜出口初始压力为7.2 kPa,小于化学清洗之前的初始压力8.2 kPa,说明化学清洗可清除大部分膜表面结垢,但仍有部分结垢无法彻底清除;化学清洗之后的产水浊度与清洗之前基本一致,说明化学清洗药剂没有对膜结构造成破坏。此外,从图6中还可看出,系统运行41 d之后,产水浊度开始逐渐上升,到第56天时已超过1 NTU。停机进行化学清洗时发现有3片板式膜的产水软管接头发生破损,更换破损接头并对其进行化学清洗之后重新运行膜组,产水浊度恢复到0.32 NTU,说明浊度上升是接头破损导致的,板式膜的截留能力依然良好。第2次化学清洗之后运行的初始压力与第1次化学清洗之后运行的初始压力基本一致,说明膜组已达到稳定状态。

中试结果显示,板式膜在处理混凝之后的CMP废水方面效果良好,产水浊度能维持在1 NTU以下,可满足反渗透系统进水要求,且膜表面的结垢可通过化学清洗得到有效移除。结合之前混凝试验的结果,证明混凝+板式膜+反渗透的工艺可运用在该厂的CMP废水回收处理中。

5 系统流程和实际运行结果

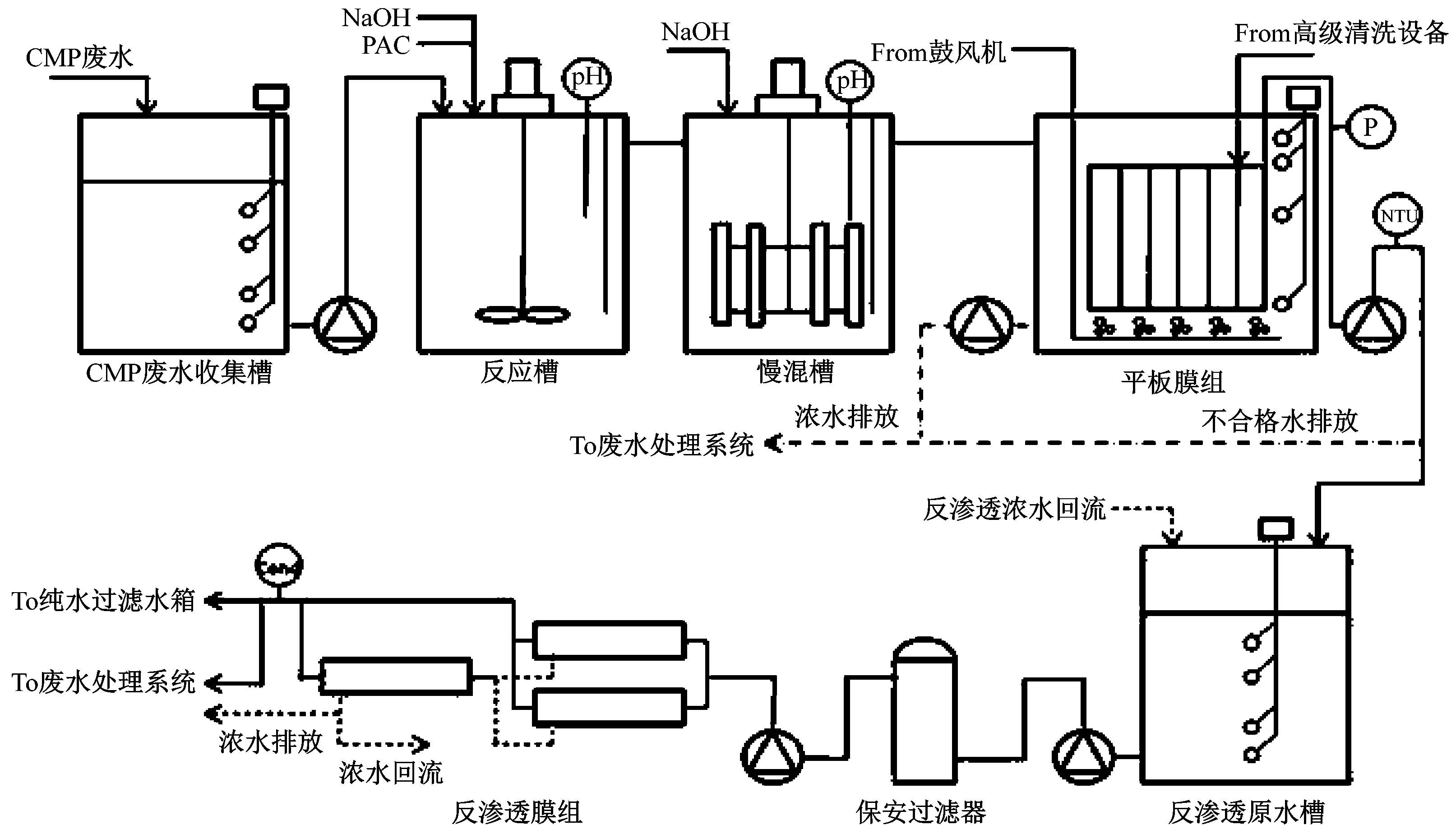

根据以上试验数据新建一套设计处理能力为360 CMD的CMP废水回收处理系统,其流程见图7。

图7 CMP废水回收处理系统流程

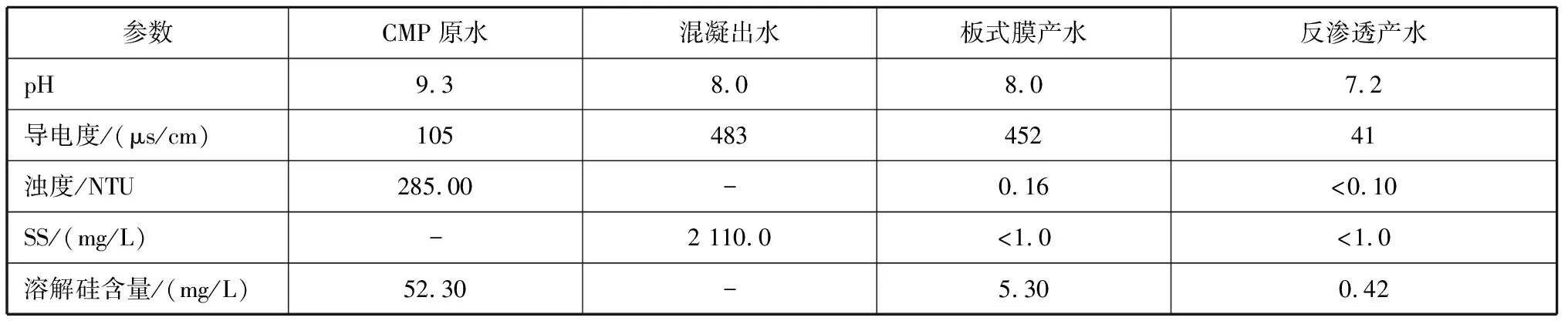

PAC加药量为500 mL/m3,反应槽控制pH值在6.5~7.5,慢混槽控制pH值在7.8~8.2,系统调试完成并投入运行之后,各单元的水质情况见表5。

表5 CMP废水回收处理系统投入运行之后各单元的水质情况

CMP废水回收系统投入运行之后各设备运行稳定,产水水质良好,平均每天处理CMP废水283 m3,产水189 m3,回收率66.7%,产水回用至超纯水系统过滤水箱作为制备超纯水的原水。

在实际运行过程中采用混凝法去除溶解硅的效果要优于试验的效果,推测这是由于实际运行过程中反应槽和慢混槽停留时间较长使得反应更为充分,且废水中的絮体对溶解硅有一定的缓慢吸附作用。

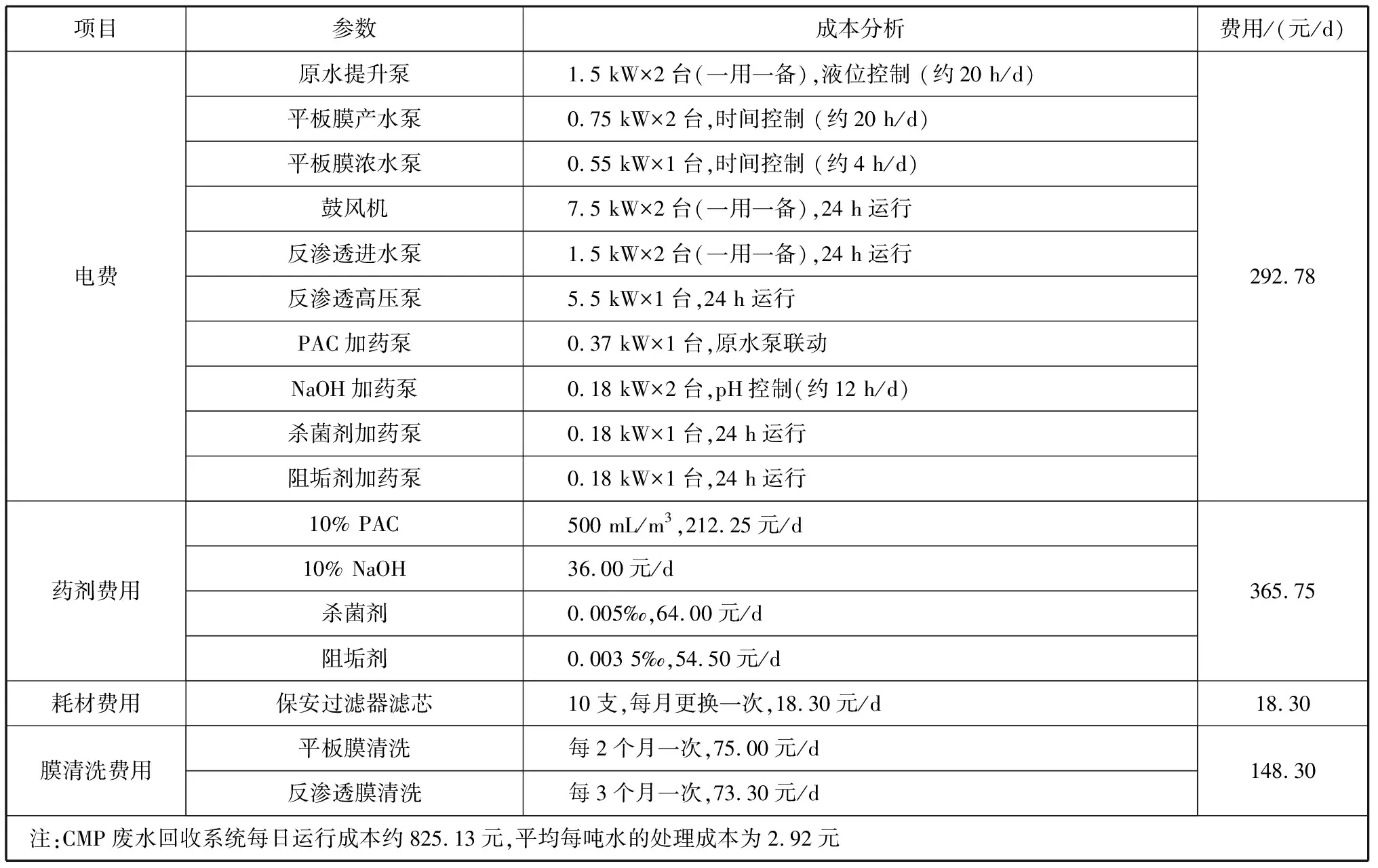

系统运行期间的主要维护工作为:保安过滤器滤芯(0.5 μm)每月更换一次;板式膜每2个月化学清洗一次;反渗透膜每3个月化学清洗一次。运行成本分析见表6。

表6 运行成本分析

6 结 语

采用混凝+板式膜+反渗透的处理工艺对集成电路厂产生的化学机械研磨废水进行处理,产水水质优于自来水标准,可回用于超纯水系统作为制备超纯水的原水,可在节省水资源的同时提升超纯水原水的水质,降低超纯水系统中前处理单元的负荷。实际运行结果表明,CMP回收水系统运行稳定,产水水质达标,但受现有膜产品性能的制约,回收率偏低。