核电站装卸料机抓具脱扣功能失效分析1)

(中核核电运行管理有限公司,浙江 海盐 314300)

装卸料机是压水堆核电站停堆换料的关键设备之一,它的基本功能是在反应堆首次装料或换料大修时装卸燃料组件,以及在堆芯与燃料转运系统之间运输燃料组件。装卸料机类似于移动式起重机,包括一台移动桥架、一台运行小车和一套带抓具的伸缩套筒,抓具连接在伸缩套筒下端,通过气动回路控制燃料组件的抓取和释放[1]。由于操作对象是燃料组件,装卸料机抓具必须对中准确、自锁可靠、脱扣啮合灵活,其可靠性对于核电站装换料的安全性具有重要意义。

根据核电站运行经验反馈信息,国内核电站曾发生过多次燃料组件无法脱扣的故障,直接影响了机组的换料大修。本文以秦山核电站M310机组的装卸料机抓具及驱动回路为例,对历次大修出现的脱扣功能失效故障进行原因分析,并提出相应的改进措施。

1 装卸料机抓具脱扣原理

1.1 气动控制脱扣[2]

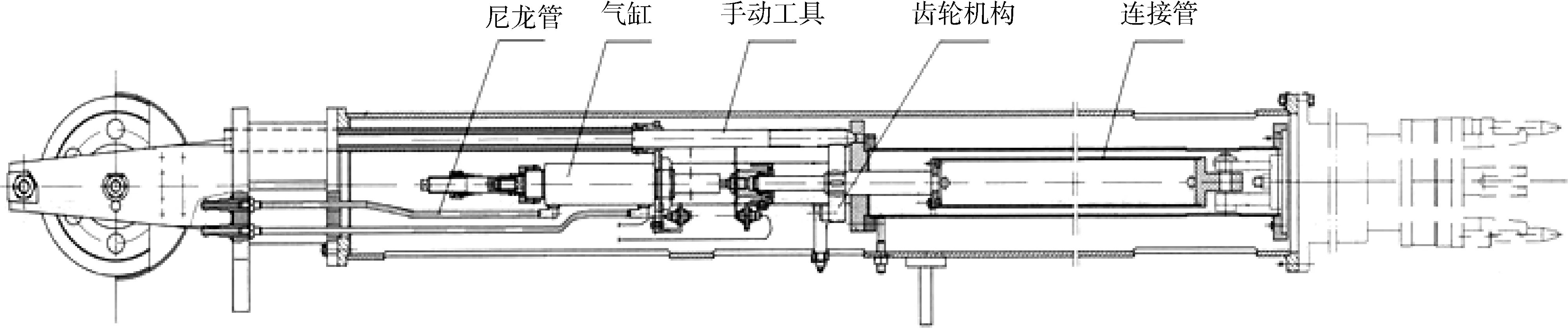

为了实现可靠的抓具控制,装卸料机在功能和结构设计上采用气动控制和应急手动两种操作方式,正常操作方式为气动控制,该控制回路由驱动气缸、双位控制阀、双软管气管卷筒等部件组成,见图1。伸缩套筒内部气缸是往复式结构,两端设置进/出气孔连接气管,由双位控制阀切换进出气方向,驱动气缸中的活塞杆运动,并通过连接管将气缸的动作传递给下方的抓具。

操作员按下抓具脱扣按钮,进气电磁阀打开,压缩空气通过供气管进入气缸,驱动活塞向上运动。当气缸动作时,控制杆带动抓具控制套筒向上运动,爪钩向内收缩完成抓具与燃料组件脱扣。

图1 装卸料机抓具驱动回路结构图

1.2 手动应急脱扣

手动应急脱扣工具在装卸料机正常运行时不需要安装,只有在气动无法正常实现抓具释放燃料组件时,将工具从塔架下层检修窗口安装于伸缩套筒内,齿轮轮廓的工具头部与连接管的齿轮配合,通过扭转工具带动套筒内的齿轮机构,驱使连接管及抓具驱动叉杆旋转,实现抓爪控制套筒的向上运动,从而实现抓具的手动脱扣。

1.3 抓具脱扣动作原理

装卸料机将燃料组件移动至指定位置,通过伸缩套筒将燃料组件降至支承物上。只有在燃料组件放置平稳无歪斜的情况下,才能落下夹紧套筒,直至上联锁板的凹槽对准联锁滚柱,自锁机构解除,联锁滚柱可在下联锁板的推动下向外移动至上联锁板的凹槽中。此时操作压缩空气驱动气缸活塞上移,螺杆带动滑动套筒和控制套筒一起上升,控制套筒的法兰通过抓爪上部的斜面将四个钩爪向内收缩,从而完成释放动作。

2 问题描述

燃料组件无法脱扣故障是指在装卸料过程中,装卸料机抓取燃料组件在堆芯或燃料转运装置倾翻机承载器中就位准备脱扣时,由于某种故障原因导致抓具气动脱扣功能失效,进一步的情况,当应急脱开机构也发生故障时,将导致抓具与燃料组件无法脱扣,此时正常的燃料操作程序无法继续进行。秦山核电站M310机组历次大修中,抓具与燃料组件无法脱扣典型故障见表1。

表1 抓具与燃料组件无法脱扣典型故障

根据结构特性和秦山核电站M310机组此类设备的历史运行情况,抓具运动部件接触面卡涩及气动驱动回路部件失效是导致燃料组件无法脱扣故障的主要因素。同时,抓具与燃料组件对中度、气缸支撑法兰中心孔与活塞连接轴接触面等也存在一定的失效风险。

3 原因分析

3.1 抓具运动副配合面卡涩

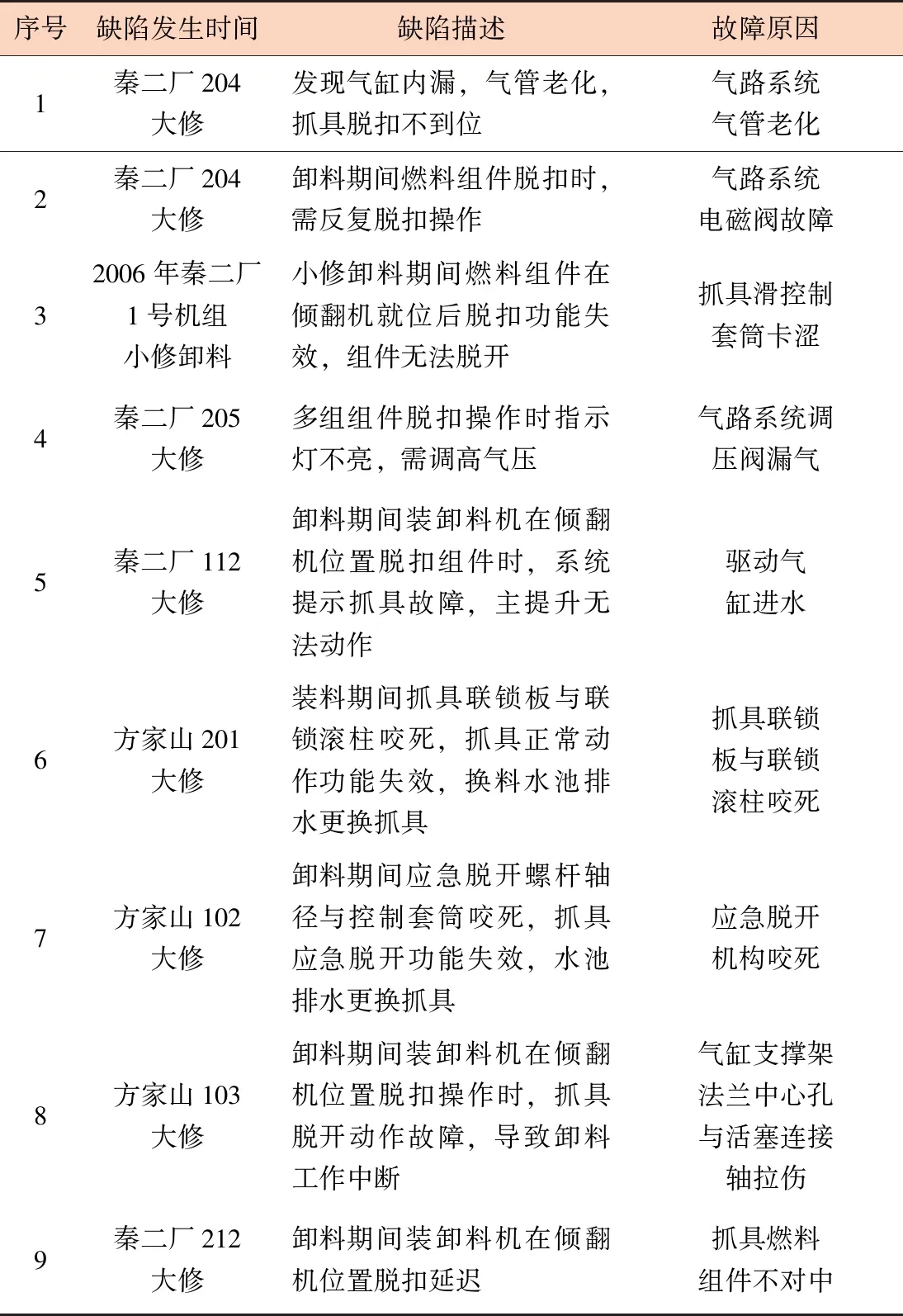

装卸料机抓具夹紧套筒、联锁板和联锁滚柱的配合动作实现抓具的联锁和解锁,气缸带动滑动套筒、控制套筒的配合动作实现抓爪的张开和闭合。燃料组件在经过一个或多个燃料循环后会产生辐照变形,抓具导向销进入组件上管座后,侧向受力,即夹紧套筒与缸体轴线有趋向不同轴的趋势。抓具联锁板及联锁滚柱设置在单一方向,在这种趋势下,滑动套筒动作时受力不均,且滑动套筒与缸体间配合间隙很小,容易导致滑动套筒动作阻力加大,甚至与缸体卡涩现象。根据故障抓具解体检查情况,滑动套筒及缸体拉伤部位多位于联锁板对侧,见图2。

图2 抓具滑动套筒外壁接触面拉伤

方家山核电站机组装卸料机抓具的联锁板、控制套筒、滑动套筒等运动部件均采用0Cr17Ni4Cu4Nb,该材质属于沉淀硬化马氏体不锈钢,具有高强度、高硬度和抗腐蚀等特性,但是防止粘着磨损的性能较差。抓具长时间使用或进行无水干试动作,易造成部件磨损,导致运动副配合面卡涩。联锁板与联锁滚柱卡涩会导致抓具联锁/解锁功能失效,滑动套筒与缸体卡涩会导致抓具脱扣功能失效。

3.2 驱动气缸进水和漏气

装卸料机驱动气缸为出轴往复式,通过连接轴驱动抓具进行脱扣动作,以释放燃料组件。历次大修多次发生气缸进水或轴封漏气故障,导致抓具无法脱扣。一般来说,存在以下因素:

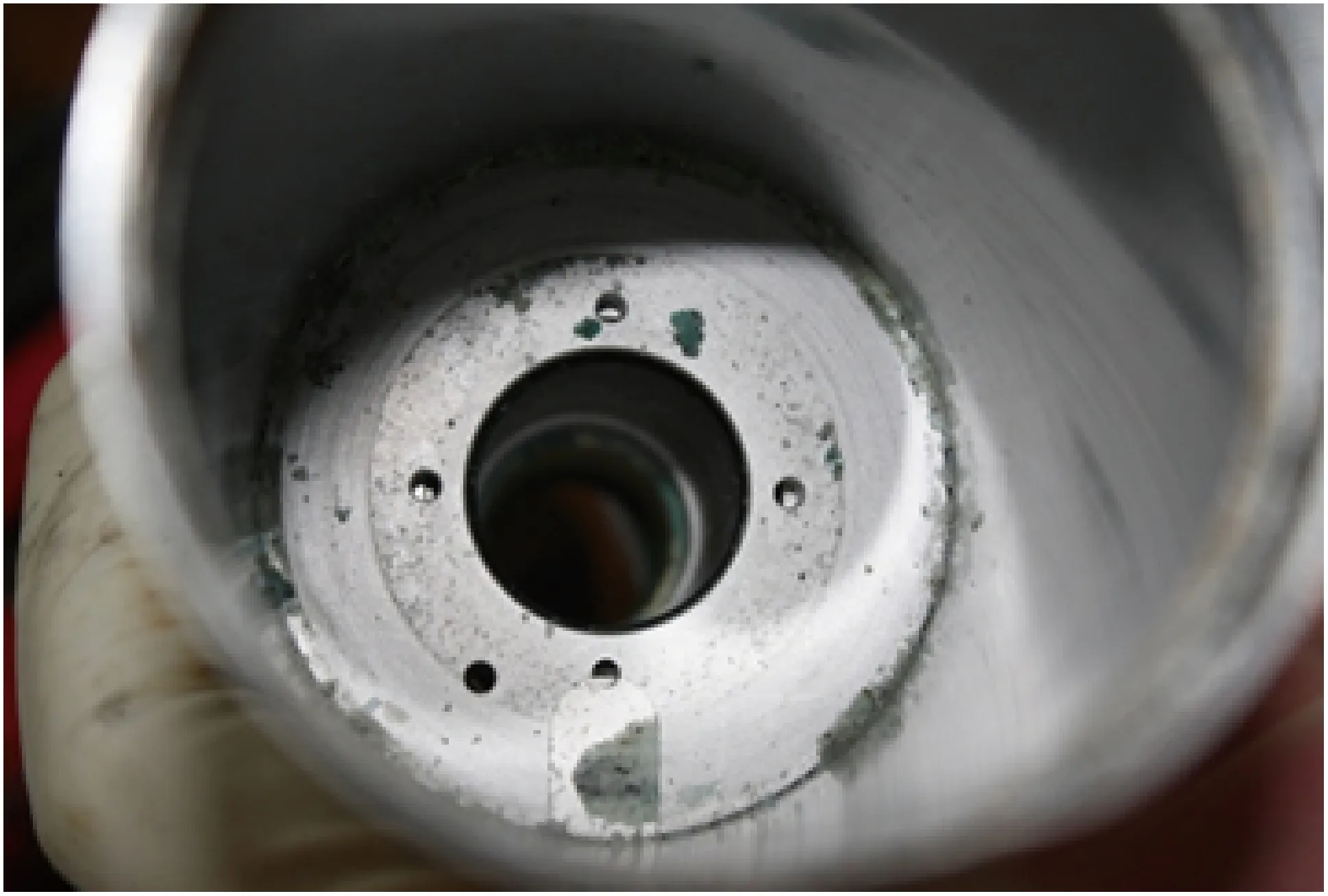

1)气缸不具备防水功能,在卸料后与装料前的低低水位期间处于未供气状态且长时间浸泡在硼酸水中,由于气缸内部未建立气压,硼酸水通过活塞轴封进入气缸。一旦硼酸水进入气缸,容易在缸体内腔形成硼结晶,见图3,在气缸往复式动作过程中加速活塞密封的磨损;

2)活塞密封为橡胶材质,在反应堆运行期间处于高辐照、高温工况下,长时间造成密封老化;

3)气路系统压缩空气中夹杂的粉尘等细小颗粒进入气缸,加速活塞密封的磨损;

4)气缸供气尼龙管老化或折弯损伤,产生细裂缝,硼酸水从裂缝处渗进气管,产生背压,导致抓具脱扣动作时活塞上行程不能完全到位。

图3 气缸内壁硼结晶

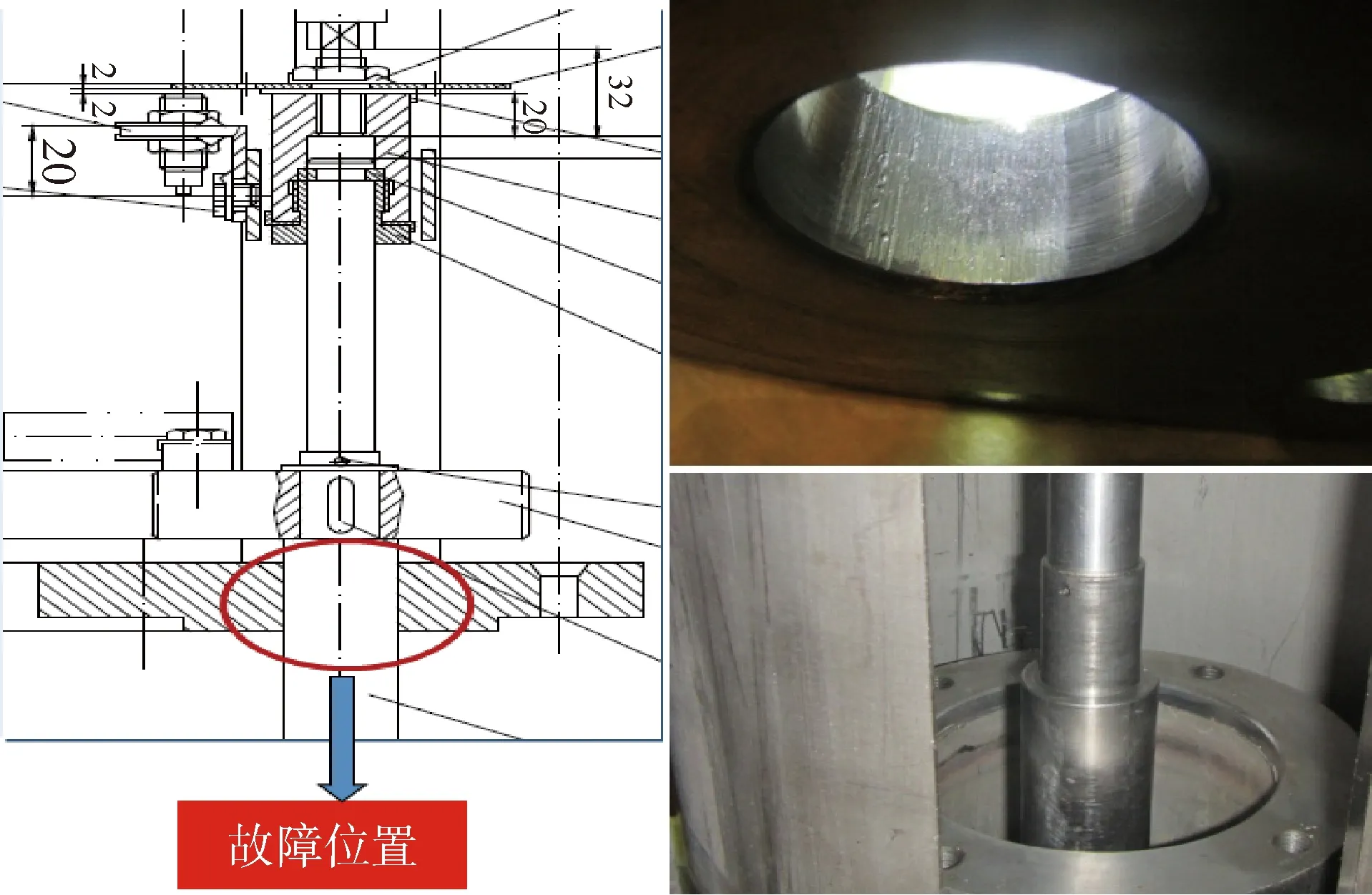

3.3 气缸活塞连接轴与支撑架法兰孔卡涩

图4 气缸活塞连接轴与支撑架法兰孔卡涩

气缸活塞连接轴与支撑架法兰材质同为0Cr18Ni10Ti,在过定位状态下连接轴在法兰孔中直线往复运动时,存在同种不锈钢材质相对运动接触面产生拉伤、咬死现象,这是导致气缸活塞连接轴与支撑架法兰孔卡涩的根本原因。

3.4 气路控制阀不动作

气路控制阀主要包括电磁换向阀、调压阀和截止阀等,通常造成故障主要有以下因素:

1)反应堆运行期间高辐照、高温工况下,气路控制阀内部密封件老化,密封失效导致阀体漏气;

2)电磁换向阀的控制线路出现故障,导致无电信号不动作;

3)压缩空气中夹杂的粉尘等细小颗粒未被完全过滤,堵塞电磁换向阀气孔,导致阀门动作异常。

3.5 抓具与燃料组件不对中

每次大修卸料前需要对装卸料机大车零位进行重新标定,操作员通过对大车物理坐标的检查以及远程观察抓具与模拟组件上管座的啮合情况进行确认。由于辐照后的乏燃料组件会产生不规则的变形,出现上管座相对燃料组件中心的同心度偏差,因此装卸料期间抓具与燃料组件的对中确认并不能完全参考初始的坐标标定。

同时,装卸料机大车行走并非同步驱动,运行过程中可能发生大车跑偏现象,而目前没有监控抓具和燃料组件对中情况的监测设备。当装卸料机大车存在零位偏差或者运行跑偏情况,结合燃料组件的辐照变形就会出现抓具与燃料组件不对中的现象,导致抓具在脱扣动作过程中滑动套筒受力不均,增加抓具运动部件之间的咬死概率。

3.6 应急脱开机构失效

应急脱开工具带动装卸料机套筒内的齿轮机构,旋转抓具驱动叉杆,实现抓爪控制套筒的上下运动。抓具应急脱开螺杆轴肩尺寸为φ35h8,控制套筒上端轴孔尺寸为φ35F8,理论间隙只有0.025~0.089 mm。两个零部件均为不锈钢材质,存在同种材料运动副相对摩擦情况,若配合接触面光洁度差或残留杂质,易产生咬死现象。故障抓具解体检查时均发现两者配合面存在轻微咬痕。因此,应急脱开螺杆轴肩与控制套筒上部轴孔咬死是导致抓具应急脱开机构失效的根本原因。

4 改进措施

根据以上分析,为消除隐患,应采取针对性对策加以改进,主要关注以下方面并采取相应措施:

4.1 加强抓具解体检修质量控制

在大修装料工作结束后应将抓具从装卸料机上拆除,进行预防性的全面解体检修,第2年大修卸料前再将抓具安装到装卸料机上并确认试验合格。抓具解体检修工作需加强以下内容的质量控制:

1)清洗检查各零部件,处理磨损、拉毛和划痕等缺陷,各运动副配合面必须满足光洁度要求;

2)确认锁紧螺栓、垫片弯折、开口销等与抓具各运动副配合面无干涉;

3)检查确认爪钩的钩口直角处和附近区域无裂纹或其他异常;

4)检查抓具钩爪、导向轮等运动部件动作灵活无卡涩;

5)检查应急脱开功能完好,螺杆配合面及螺纹副完好;

6)通过抓具试验台架对检修后的抓具进行功能再鉴定,检查钩爪张开和闭合的尺寸合格。

4.2 抓具运动部件材质变更

秦二厂1/2号机组装卸料机抓具的结构与尺寸与方家山核电站较为相似,但是主要部件的材料选择方面区别较大,其缸体、控制套筒、滑动套筒等运动部件采用的是Cr20Mn10Ni4Si3N不锈钢,联锁板、联锁滚柱和螺杆采用的是0Cr17Ni7Al不锈钢。Cr20Mn10Ni4Si3N不锈钢添加了Mn和Si元素,在防粘着磨损性能方面较普通Cr-Ni不锈钢有一定的优势。因抓具负载约700 kg,对强度要求不高,且抓具故障多为运动副配合面咬合所致,因此抓具运动部件材质选用Cr20Mn10Ni4Si3N抗咬合材料,能在现有结构基础上提升抓具的可靠性及耐久性。

4.3 优化气路驱动系统维修大纲

1)每次装卸料前对气路驱动系统进行重点检查,包括气管接头和气缸轴封部位的检漏及电磁换向阀和气缸的动作试验,发现漏气、卡涩等缺陷及时处理;

2)每四个燃料循环对装卸料机气缸及相连尼龙管、接头进行预防性更换;

3)每六个燃料循环对大小车、主提升气路系统的气管进行预防性更换;

4)卸料完成后的低低水位期间,操作主提升上升至零标高,避免气缸长时间浸泡在硼酸水中。

4.4 气缸支撑架法兰孔结构改造

将气缸支撑架法兰孔尺寸适当扩大,由φ35H10变更为φ47,并在孔中镶嵌材料为QSn7-0.2的铜套过渡,法兰与铜套过盈配合0.05 mm,两者之间使用骑缝螺钉连接并点焊处理。最终避免装卸料机气缸活塞连接轴与支撑架法兰的直接接触,改善该结构的抗咬合性。

4.5 增设抓具与燃料组件对中检查装置

增设反应堆厂房倾翻机位置可移动式的水下电视装置,装卸料期间对抓具的对中情况进行实时观察及检查,确保整个装卸料期间抓具与燃料组件的对中度符合要求。

研制抓具对中检查装置,在卸料前燃料转运装置倾翻机垂直度检查过程中,将抓具对中装置安装在倾翻机的承载器喇叭口,下降装卸料机伸缩套筒,确认抓具定位销与装置定位销孔对中完好并标定坐标,避免装卸料机大车初始零位出现偏差。

5 结束语

本文对秦山核电站M310堆型历次大修出现的装卸料机抓具无法脱扣故障进行了原因分析,并制定了具有针对性的应对措施。通过采用这些改进和控制措施,秦山核电站在近几次大修中,装卸料机未再出现过抓具无法脱扣的故障现象,证明相关分析及所采取的应对措施起到了良好的效果,同时也为装卸料机类似故障的判断和处理提供了借鉴和参考。