固态联合发酵生产枣渣生物饲料的工艺研究

(1.天津科技大学,天津,300457;2.宁夏伊品生物科技股份有限公司,宁夏 银川 750100)

我国红枣产量占世界总产量的98%,产地广泛分布于山西、陕西、宁夏、河北、新疆等地[1]。红枣发酵酒是一种低酒精度、高营养价值的滋补饮品,以红枣为原料,经过筛选、破碎、低温发酵、陈酿、调制等工艺酿制而成[2]。枣渣是枣酒、枣汁生产过程中产生的含有水、细胞碎片和丰富膳食纤维的副产物[3]。近年来,利用废弃物进行发酵来增加产品附加值已成为研究的热点,如利用废渣或废弃木质纤维素等[4-5]。关于废渣的研究,如对葡萄渣、刺梨果渣、马铃薯渣和柑橘皮渣的利用研究已有了一定的进展,但对枣渣的综合利用的研究报道甚少[6-10]。酵母菌和乳酸菌作为益生菌不仅广泛应用于单纯发酵,还应用于以上各类废渣的发酵中[11-13]。侯蓓等[14]使用枣渣为原料培养嗜酸乳杆菌,寻求嗜酸乳杆菌的工业化生产配方。乳酸菌和酵母菌作为常见发酵菌种,它们之间存在着稳定的共生关系,这种可靠的关系使得微生物对于复杂的食品系统具有更高的适应性[15]。乳酸杆菌在发酵中起到产酸的作用,抑制杂菌生长的同时还能有效改善饲料的适口性。酿酒酵母在发酵过程中可以利用底物的营养成分短时间内合成菌体蛋白[16]。因此,利用这两种菌种混合发酵既能够发挥乳酸菌的益生和抑菌的作用[17],还可以生产相应优质蛋白。

笔者使用嗜酸乳酸杆菌和酿酒酵母菌作为发酵菌种,对枣渣进行发酵研究。对培养基配方和发酵条件进行优化,提高单细胞蛋白含量,从而提高枣渣资源化利用价值,拓宽饲料原料来源。

1 材料与方法

1.1 材 料

1.1.1 菌 种

嗜酸乳杆菌(Lactobacillusacidophilus)和酿酒酵母(Saccharomycescerevisiae)为试验室自有菌种。

1.1.2 原料与试剂

枣渣,由宁夏盛康源红枣酒业生物科技有限公司负责提供;玉米、麸皮均为公司正常批次采购;硫酸铵、碳酸钙、硫酸镁、磷酸二氢钾为分析纯级别试剂。

1.2 试验方法

1.2.1 发酵工艺及控制点

1) 主要原料处理:将除去核的枣渣在50 ℃下烘干48 h,粉碎,以m(枣渣)∶m(玉米)∶m(麸皮)=50∶20∶30比例混合均匀,过40目筛备用。

2) 辅助原料处理:将辅助原料以m(硫酸铵):m(硫酸镁):m(磷酸二氢钾)∶m(碳酸钙)=1∶0.5∶1∶0.5的比例混合均匀,溶于100 g纯化水中备用。

3) 发酵培养基配制:将主要原料和辅助原料以m(主要原料)∶m(辅助原料)=1∶1的比例混合均匀,116 ℃灭菌15 min,冷却备用。

4) 活化接种:将嗜酸乳酸杆菌和酿酒酵母菌进行传代活化,至少传代3代,将两种菌液按m(酿酒酵母)∶m(嗜酸乳酸杆菌)=2∶1比例混合,再按每100 g培养基接种15 mL活化菌液的比例接入菌液。最后称取100 g培养基装入500 mL三角瓶中,充分混合均匀。

5) 发酵培养条件:在32 ℃恒温的条件下,进行普通有氧发酵84 h,每隔12 h翻动一次。

6) 发酵产物处理:在45 ℃恒温条件下,将发酵产物烘干至恒重,将烘干后的样品用粉碎机粉碎后过40 目筛。

1.2.2 枣渣培养基主要成分分析

研究所用枣渣,属于酿酒发酵后的剩余物,营养成分较低。为充分满足微生物生长需求,培养基中必须添加适量的碳源、氮源、无机盐、生长因子和水。因此,对枣渣培养基中的主要原材料进行水分、粗蛋白和总糖进行检测分析,以确定添加比例。

1.2.3 菌种考察试验

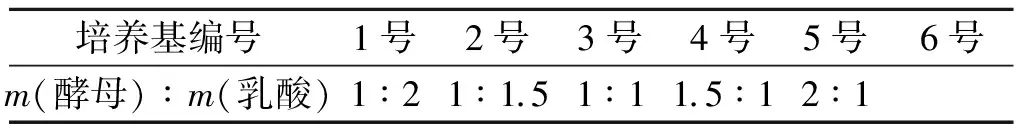

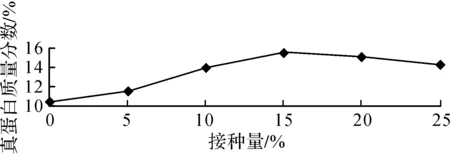

1) 混菌比例试验

嗜酸乳酸杆菌和酿酒酵母的混合比例会影响到发酵的产物形成,需对其最适配比进行试验考察,所使用的培养基中各成分为m(枣渣)∶m(玉米)∶m(麸皮)∶m(硫酸铵)∶m(碳酸钙)∶m(硫酸镁)∶m(磷酸二氢钾)=50∶20∶30∶1.0∶0.6∶0.4∶1.5。混菌配比见表1。

表1 混菌配比Table 1 Mixed bacteria ratio

1~5号培养基按10%的接种量进行接种,绝对接种量为3×107cfu/mL,6号培养基接种量为0,每组3个平行,在发酵条件下培养并进行处理,检测真蛋白质量分数。

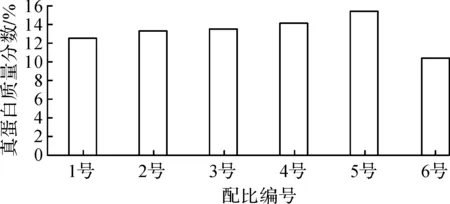

2) 接种量试验

以质量分数为5%,10%,15%,20%和25%的混菌接种量,分别接种至配制好的培养基中,每组3个平行,培养温度32 ℃,恒温培养时间84 h,对其真蛋白质量分数进行检测。

1.2.4 培养基配方的优化

采用正交试验,对培养基中4种无机盐进行考察,以发酵产物的真蛋白质量分数为判断依据,以确定最适合的培养基配方。

1.2.5 相关指标检测方法

试验中的粗蛋白的测定采用凯氏定氮法;水分检测采用烘箱法;总糖的测定采用DNS法[18];真蛋白的测定采用硫酸铜沉淀法[19]。

2 结果与分析

2.1 枣渣培养基主要成分分析结果

枣渣培养基各主要成分的质量分数见表2。

表2 枣渣培养基各主要成分的质量分数Table 2 Mass fraction of main components of the slag medium

由表2可知:枣渣中含有未被利用的营养物质,质量分数低是由于制酒过程中会消耗大量的糖和蛋白质,致使枣渣中的糖和蛋白质量分数偏低,适当添加其他辅料可有效补充不足。添加玉米和麸皮能有效提高可利用糖质量分数。

2.2 菌种考察试验

2.2.1 混菌比例试验

混菌比例对真蛋白质量分数的影响见图1。

图1 混菌比例对真蛋白质量分数的影响Fig.1 Effect of mixed bacteria ratio on true protein content

由图1可看出:随着酿酒酵母配比的提高,真蛋白的质量分数明显提高,5号配比中,当m(酿酒酵母)∶m(嗜酸乳酸杆菌)=2∶1时,产物中的真蛋白的质量分数最高,质量分数达到15.45%;4号培养基中当m(酿酒酵母)∶m(嗜酸乳酸杆菌)=2∶1时,产物中真蛋白质量分数也达到15.13%。试验结果表明:酿酒酵母才是影响真蛋白质量分数的主要因素,而嗜酸乳酸杆菌的影响较小,酿酒酵母与嗜酸乳杆菌的最佳混菌质量比例为m(酿酒酵母)∶m(嗜酸乳酸杆菌)=2∶1。

2.2.2 接种量对真蛋白质量分数的影响

接种量对真蛋白质量分数的影响见图2。

图2 接种量对真蛋白质量分数的影响Fig.2 Effect of inoculum size on true protein content

由图2可看出:在一定范围内,接种量与真蛋白质量分数成正比,当接种量达到20%时,真蛋白质量分数呈下降趋势,这可能是由于接种量过高,菌种生长较快,出现了抑制作用。当混菌接种量为15%时,发酵产物中真蛋白质量分数最高,达到15.58%。试验结果表明:在相同条件下,最适的混菌接种量为15%。

2.3 培养基配方优化正交试验

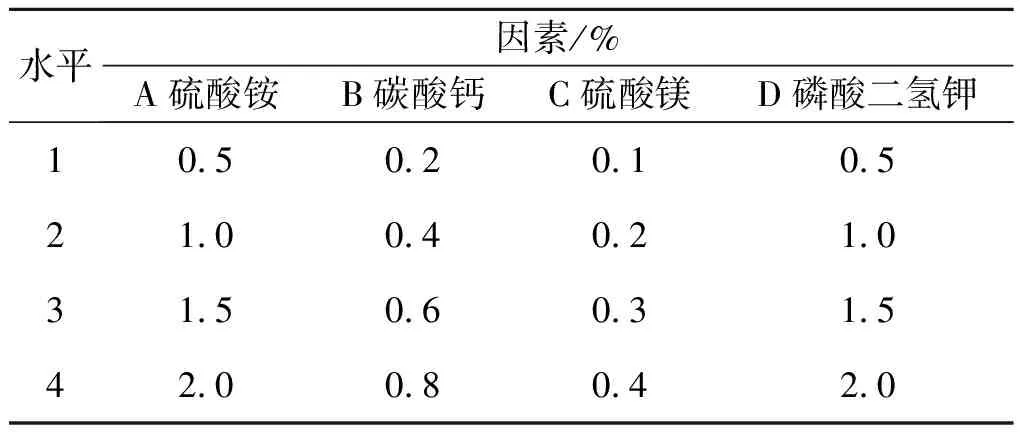

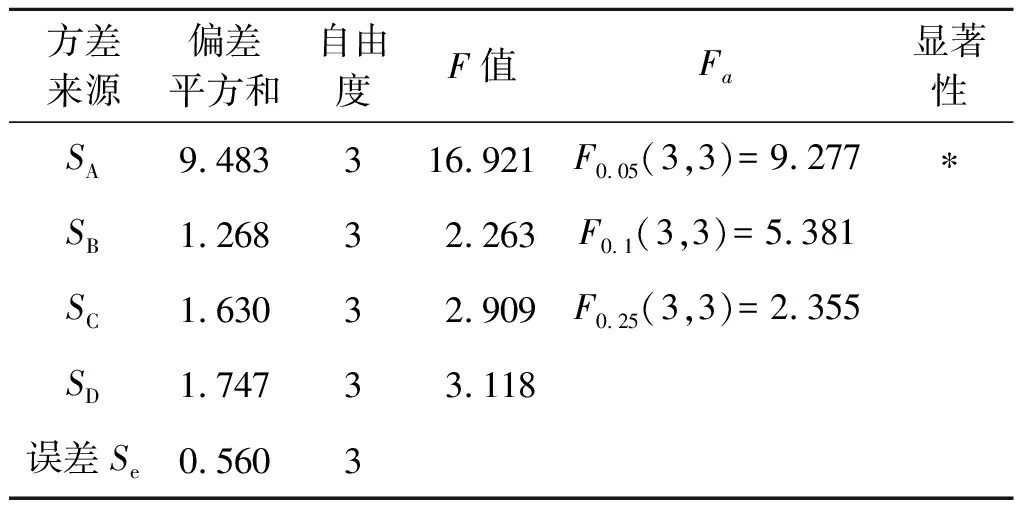

在最适混菌比例和接种量条件下,对硫酸铵、碳酸钙、硫酸镁、磷酸二氢钾4个影响因素进行正交试验验证,培养基配方因素水平见表3,正交试验结果见表4,正交试验方差分析见表5。

表3 培养基配方L1645正交试验因素水平表Table 3 Medium formula L1645 orthogonal test factor level table

表4 培养基配方L1645正交试验方案及结果

表5 培养基优化正交试验方差分析表Table 5 Medium optimization orthogonal test variance analysis

注:*表示影响较显著。

表3中的K值是同一因素某一水平试验条件下,真蛋白的质量分数检测结果平均值,其下标为对应的水平代码。R表示同一因素不同水平试验条件下,真蛋白的质量分数检测结果的极差,其值代表着某一因素对真蛋白质量分数增加的影响程度。S值表示同一因素的偏差平方和,对其进行显著性检验,得到F值。查F分布数值表得到Fa值,通过比较F与Fa值大小,以确定各因素的显著性。

由表4,5可以看出:硫酸铵影响最显著,主次因素顺序为硫酸铵>磷酸二氢钾>硫酸镁>碳酸钙。由表4中的K值,可以比较出同一因素不同水平对真蛋白质量分数影响的程度,从而得出最优组合为A2B3C4D3。由于最优配方组合没有含在表3的16组试验中,另外进行验证试验,验证试验结果真蛋白的质量分数为16.1%,高于表3中最佳组合A2B3C4D2的结果。

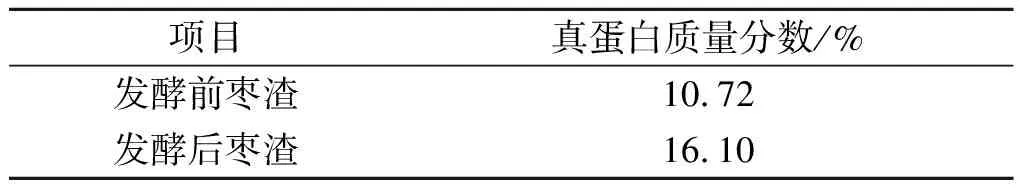

2.4 发酵前后枣渣蛋白质含量变化情况

综上所述,使用最适培养基配方,其各组分的质量比为:m(枣渣)∶m(玉米)∶,m(麸皮)∶m(硫酸铵)∶m(碳酸钙)∶m(硫酸镁)∶m(磷酸二氢钾)=50∶20∶30∶1.0∶0.6∶0.4∶1.5;在培养温度为32 ℃的条件下发酵84 h,发酵前后的真蛋白质量分数检测结果见表6。

表6 发酵前后枣渣真蛋白质量分数

由表6可知:使用酿酒酵母和嗜酸乳杆菌混合菌进行固态发酵枣渣,产物真蛋白质量分数变化比较明显,发酵后比发酵前提高了5.38%。

3 结 论

笔者采用固体发酵技术,利用酿酒酵母和嗜酸乳杆菌对枣渣进行发酵培养,试验最终确定了最佳发酵工艺为m(酿酒酵母)∶m(嗜酸乳酸杆菌)=2∶1,活化菌液的接种量为15%,培养基各成分最佳质量配比为m(枣渣)∶m(玉米)∶m(麸皮)∶m(硫酸铵)∶m(碳酸钙)∶m(硫酸镁)∶m(磷酸二氢钾)=50∶20∶30∶1.0∶0.6∶0.4∶1.5。在32 ℃的恒温培养条件下,发酵84 h后,发酵产物的真蛋白质量分数为16.1%,比发酵前提高了5.38%。利用酿酒酵母和嗜酸乳杆菌对废弃枣渣进行生物发酵处理,明显的提高了废弃枣渣的饲用价值。