LNG接收终端工艺虚拟仿真实验设计

朱建鲁, 宋存永, 李玉星, 李其锐, 宋 钊

(1.中国石油大学(华东) 油气储运工程国家级虚拟仿真实验教学中心,山东 青岛 266580;2.中石化石油工程设计有限公司数字化工程设计所,山东 东营 257026)

0 引 言

将专业前沿的工程实践情景融入教学环节,使学生有机会接触工程实践、应用所学专业知识[1-3],有助于营造良好的科研氛围,增强学生的研究能力、创新意识和专业知识掌握能力,激发学生投身科研的热情[4-6]。

随着人们环保意识的增强和经济社会的发展,作为一种新型环保能源,液化天然气(Liquefied Natural Gas, LNG)越来越受欢迎[7]。近年来,我国沿海地区 LNG 接收站建设和开发迅速发展,培养一批具有扎实的理论功底、熟练的实践操作能力,能够适应LNG接收站设计、生产、建设、管理等岗位需要的高能力应用型人才[8-10],成为了石油高等院校的首要任务之一。由于LNG接收终端储存有大量易燃易爆的LNG,一旦有违反安全操作规程的行为,将会引起爆炸等巨大安全事故,危险性极高,因此存在“实习无实操”的现象[11]。利用虚拟仿真实验对LNG接收终端工艺流程进行模拟,不仅可以使学生形象、生动地理解和熟悉工艺流程,还能够有效地提高学生的实操技能,为走向工作岗位、保证LNG接收终端安全稳定运行打下坚实的基础[9,12]。

以油气储运工程国家级虚拟仿真实验教学中心(以下简称“实验教学中心”)为依托,充分利用山东省油气储运安全重点实验室研究成果,紧密结合LNG接收终端现场实际,改革专业实验教学方法,完善专业实验教学模式,采用业内通用的化工过程软件Aspen HYSYS,进行适用于本科教学中“软件实训”课程的实验设计,提高教学效果。

1 LNG接收终端工艺流程

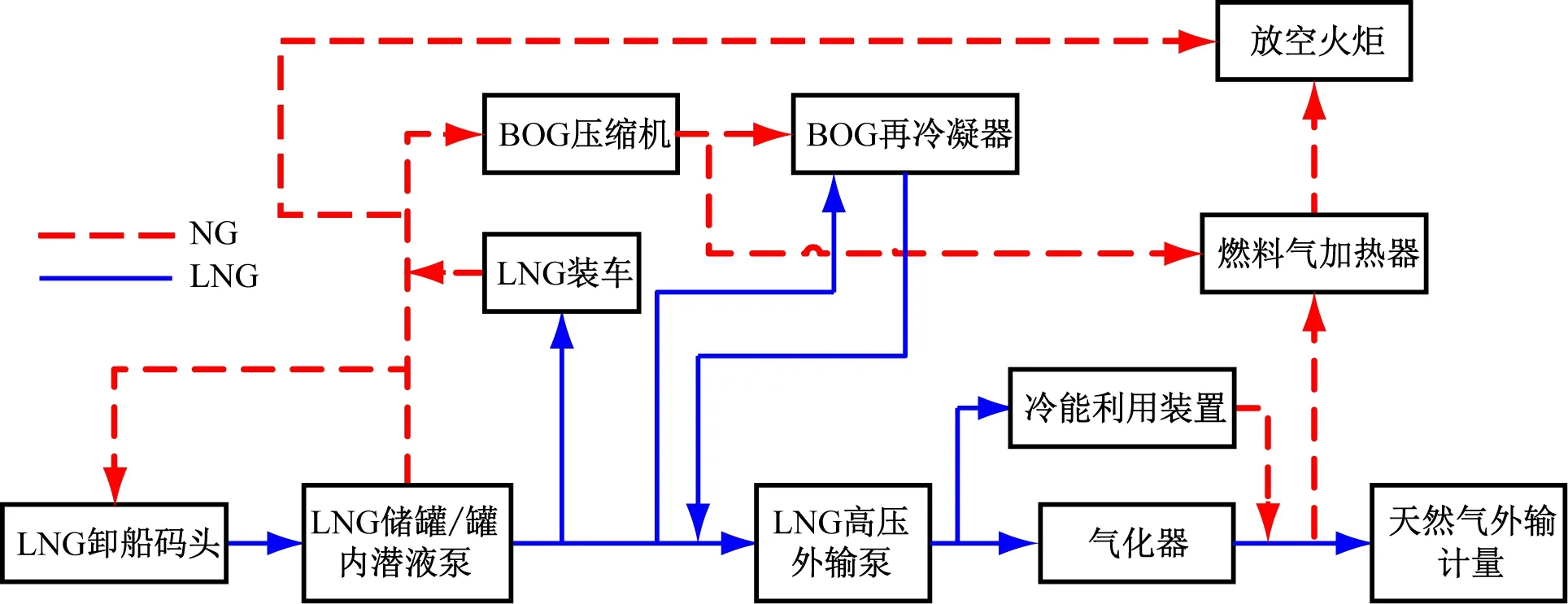

LNG接收终端主要是接受外来LNG、储存和外输天然气,包括LNG接收装置、LNG储罐、BOG压缩机、BOG再冷凝器、气化器等关键设备。图1所示为典型的LNG接收终端工艺流程[13-14]。

图1 LNG接收终端工艺流程

LNG运输船停靠LNG接收终端码头后,通过船上的卸料泵将LNG从船舱排出,经过卸料臂、卸船管线和再循环管线将LNG输送到岸上的LNG储罐存储。同时,为了维持LNG船舱的压力,岸上的BOG通过天然气回气臂返回舱内。LNG一部分由罐内潜液泵直接进入高压外输泵,另一部分与经BOG压缩机压缩后的BOG混合进入再冷凝器,将BOG冷凝为LNG,之后经外输高压泵升压后分别进入气化器气化,气化后的天然气经计量后通过输气管道送至用户[15-16]。

2 LNG接收终端动态仿真的理论基础

在Aspen HYSYS中,储罐、分离器和气化器采用集中参数法进行模型简化,并忽略动量的变化,假设流体物性参数在空间是相等的,在分析中只考虑时间梯度,利用常微分方程进行描述[14]。压缩机、泵和阀门的响应时间与其他设备相比要小很多,可认为是准稳态部件,按照稳态模型处理[17]。

2.1 储罐和分离器动态模型

质量守恒计算公式:

(1)

能量守恒计算公式:

(2)

式中:下标1为进口,下标2为出口;V为储罐或分离器的容积,m3;h为流体比焓,J·kg-1,其中下标V为气相,下标L为液相;ρ为流体密度,kg·m-3;W为流量,kg·s-1。

2.2 压缩机动态模型

能头动态计算公式:

(3)

温度计算公式:

(4)

式中:p1为进口压力,Pa;p2为出口压力,Pa;ρ1为设备入口流体密度,kg·m-3;n为多变系数;ηP为多变效率。

2.3 泵动态模型

能头动态计算公式:

(5)

式中,η为泵效率。

2.4 气化器动态模型

流量守恒计算公式:

(6)

能量守恒计算公式:

(7)

式中:CV为流通系数,kg·s-1[(Pa·kg·m-3)-1]1/2;Q为气化器换热量,J/s。

2.5 节流阀动态模型

(8)

式中:k为阀门开度,无量纲。

3 虚拟仿真实验设计的教学目标

各个物理量参数的变化对LNG接收终端流程的性能都具有重要的影响。本实验选取3个参数——外输天然气负荷、储罐内压力、压缩机功率,对其进行扰动,以此得到流程中几个重要部位的响应曲线,并观察几个控制的实现。其中:

(1) 根据天然气用户的用气量波动频繁、不同时段变化量大的特点,实验中通过模拟用户一天用气量的波动,研究外输天然气负荷变化对LNG接收终端流程的性能影响;

(2) 环境热量不可避免地传递到储罐内,被LNG液体吸收后蒸发成BOG,从而导致罐内压力增高,实验中通过对储罐增加热损失,研究储罐内压力变化对LNG接收终端流程的性能影响;

(3) 由于在启动流程时压缩机的功率会忽然增加,实验中通过增加压缩机功率扰动,研究其对LNG接收终端流程的性能影响。

4 LNG接收终端动态仿真模型的建立

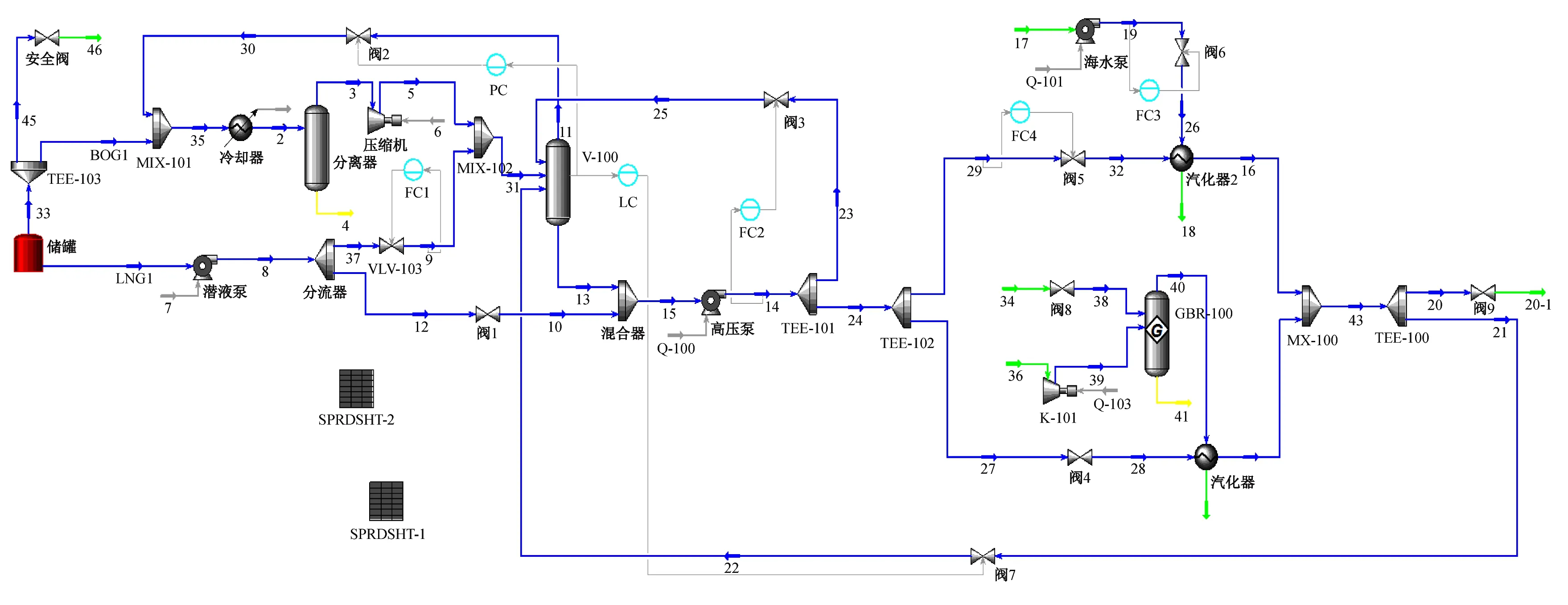

根据工程实际,实验设计时中通过设定设备的尺寸、选择边界条件等过程,建立了LNG接收终端动态仿真模型。模型中设立了两套汽化系统,浸没燃烧式气化器作为备用。为了使流程更合理运行,需添加必要的控制系统。LNG接收终端动态仿真模型如图2所示。模拟边界条件为:CH497.0 mol%、C2H62.2 mol%、C3H80.4 mol%、N20.2 mol%,外输天然气压力为8.5 MPa,流量为960 t/h;选用PR状态方程。

图2 LNG接收终端动态流程图

4.1 安全阀的控制

当压力达到安全阀的设定值时,安全阀打开,排出气体,降低储罐压力,防止储罐内压力过大。安全阀的设定参数如下,开启设定压力:119 kPa;阀门全打开时的压力:119.5 kPa;孔口截面积:9.00×10-2m2;阀门关闭压力:118.5 kPa,回座压力:118 kPa。

4.2 BOG再冷凝器的控制

4.2.1 BOG再冷凝器入口LNG流量的控制

为冷凝BOG所需的LNG流量由控制器FC1控制,控制点设定在进入再冷凝器的LNG管路上。FC1控制选用远程、反作用方式,调整比例参数Kp为0.1,积分参数Ti为0.5。

4.2.2 BOG再冷凝器的压力控制

BOG再冷凝器的高压控制由控制器PC来完成。当压力过高时,打开阀门,释放天然气到BOG总管。PC控制选用远程、正作用方式,压力设定值为620 kPa,压力设定范围是0~700 kPa,调整参数Kp为1.0;Ti为0.5。

4.2.3 BOG再冷凝器的液位控制

当再冷凝器的液位高出设定值60%时,通过控制器LC打开阀门,使天然气进入再冷凝器,再冷凝器的压力增高,从而其底部出口流速增加、再冷凝器液位降低。LC采用直接作用方式,液位设定范围是(40~90)%,调整参数Kp为1.0,Ti为0.5。

4.3 外输泵最小流量控制

为了控制外输泵最小流量,模型中提供一条回流总管,由控制器FC2调节,回流返回再冷凝器。FC2控制选用远程、反作用方式,流量设定值为16.74×106mol/h,流量设定范围是(1~20)×106mol/h,调整参数Kp为0.005,Ti为0.1。

4.4 海水泵流量控制

海水泵流量控制由控制器FC3完成,在达到气化的效果上,尽量减少能量的浪费。控制点设在海水泵出口管线上。FC3控制选用远程、反作用方式,流量设定值为5.323×108mol/h;流量设定范围是(3~6)×108mol/h,调节参数Kp为0.5,Ti为0.1。

4.5 外输流量控制

输送至每台气化器的LNG流量由控制器FC4完成,其设定值根据下游用气需求量确定。控制点设在气化器LNG进口管线上。FC4控制选用远程、反作用方式,流量设定值为17×106mol/h,流量设定范围是(15~18)×106mol/h,调节参数Kp为1.0,Ti为0.5。

5 LNG接收终端虚拟仿真实验结果与分析

5.1 外输天然气负荷扰动对系统动态的影响

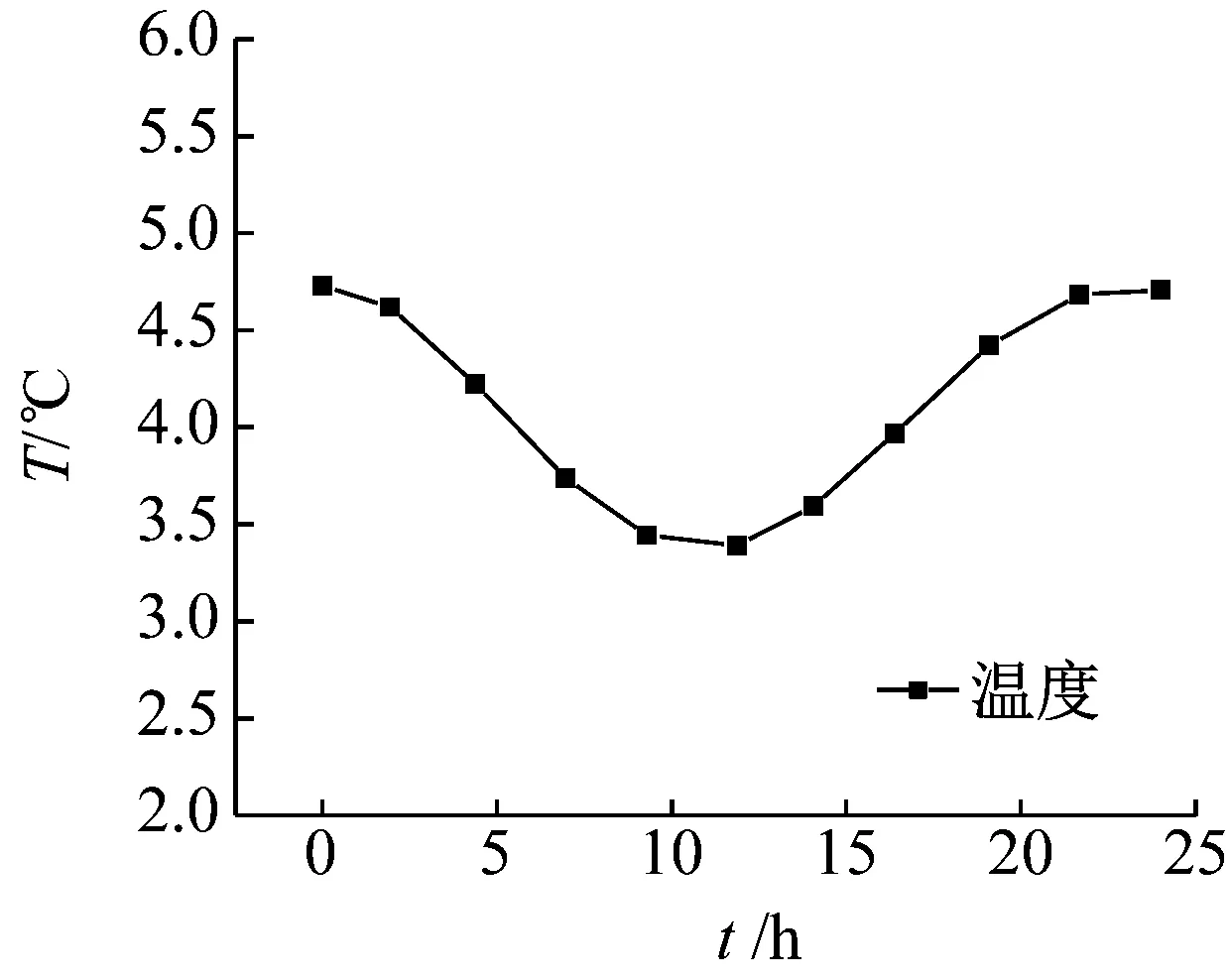

在模拟时,根据用户的日用气不均匀性来进行设定研究,得到了外输天然气负荷及外输天然气压力的变化曲线,如图3所示。由图中可以看出,外输天然气输出量变化曲线为类正弦曲线,其外输压力变化趋势相反。

图4所示为气化后的LNG温度和经过海水泵的海水流量的响应曲线。从图中可以看出,对气化LNG所需海水的流量应根据天然气流量变化而变化,但是由于控制器FC3的作用,海水流量是个恒定值。当天然气流量增加时,海水流量不变,则海水得到更深度的冷凝,所以海水温度降低,反之,海水温度升高。另外,经过气化器后的LNG温度变化与流量变化呈相反的变化趋势。这是由于当LNG流量增加时,气化器换热量基本不变,所以温度相应减小。

(a) 海水响应

(b) LNG温度响应

图4 气化流程的响应曲线

图5所示为再冷凝器入口BOG和LNG的响应。从图中可以看出,流入再冷凝器的BOG流量以平滑的正弦曲线趋势变化,这是由于外输LNG流量变化引起再冷凝器压力变化造成的。LNG流量变化有相同的变化趋势,由此可看出远程控制FC1起到了作用。

图5 再冷凝器入口BOG与LNG的流量响应曲线

图6所示为冷凝器液位控制和天然气回流的响应。从图中可以看出,在控制器FC1的控制下,再冷凝器的液位一直处于60%左右,变化幅度很小。当液位高于60%时,回流阀门打开,由于阀不能迅速闭合,所以NG回路中一直有流量,其流量大小由阀门的开度决定。

图6 再冷凝器液位控制与NG回流响应曲线

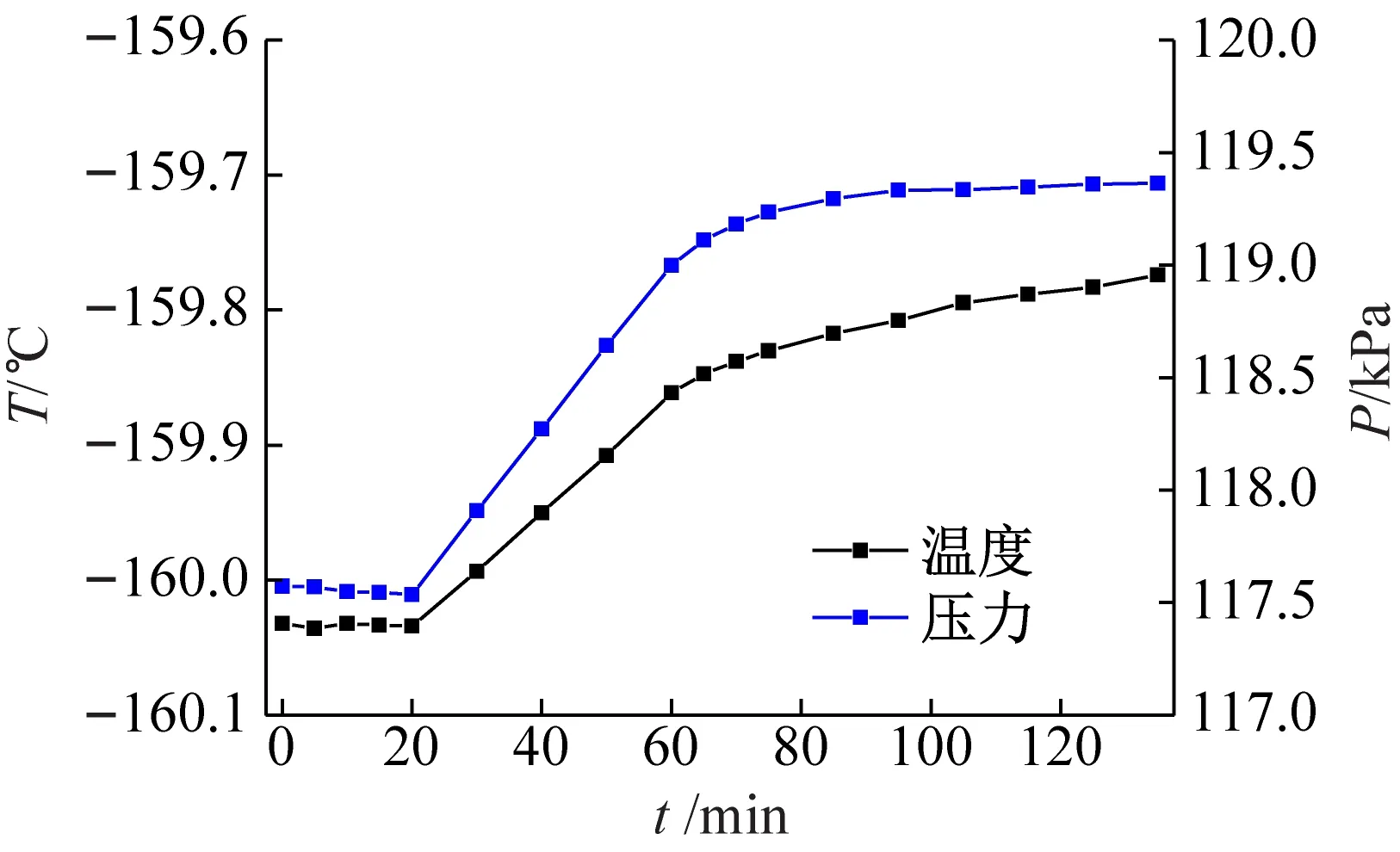

5.2 储罐内压力扰动对系统动态的影响

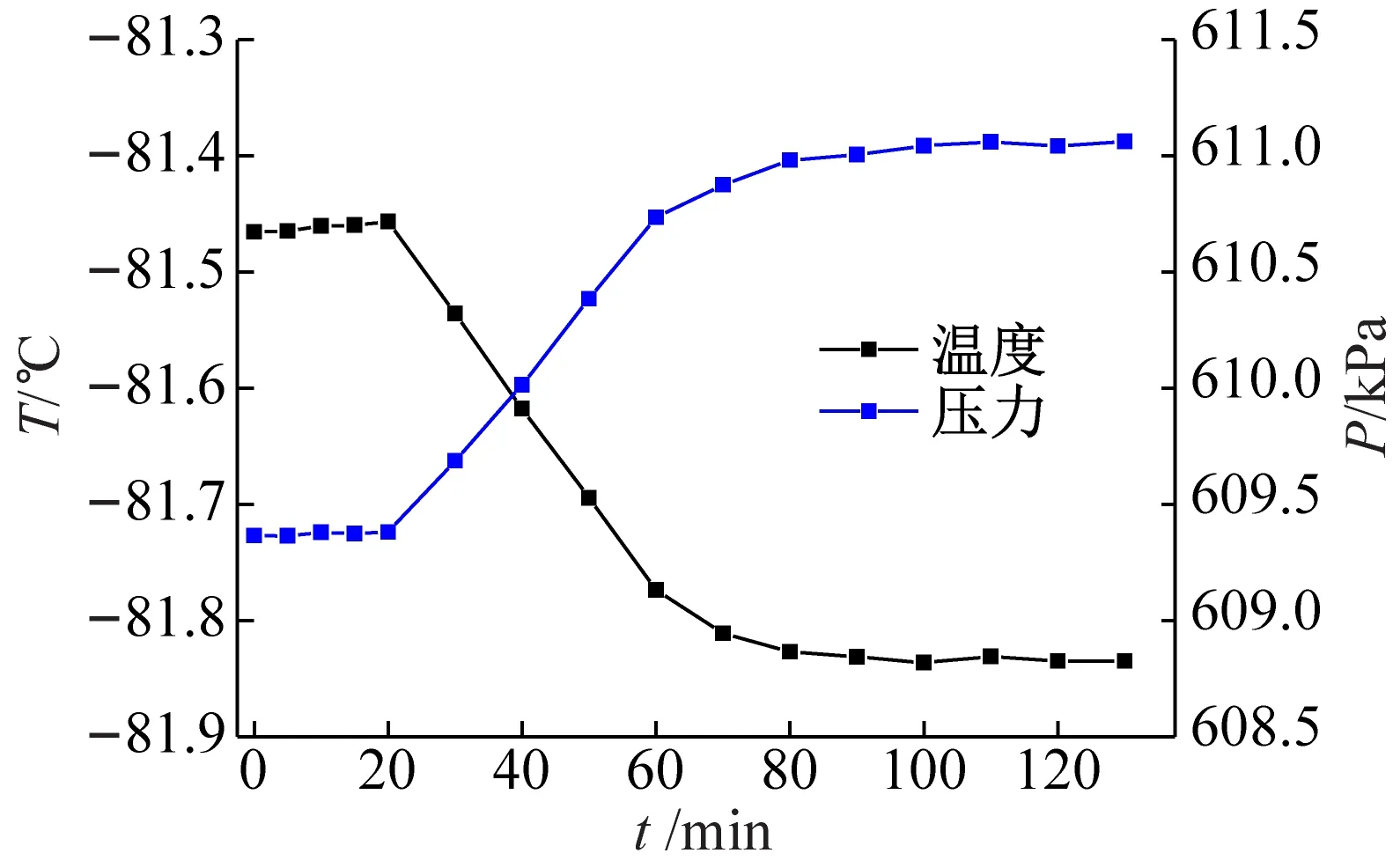

实验中,在t=20 min时,给储罐添加2.82×107kJ/h的热损失。

图7所示为添加扰动后储存系统的响应。从图中可以看出,添加了热损失后储罐温度压力不断上升,由于BOG压缩机功率恒定,BOG流量变化较小,压缩机出口压力增大,使得罐内泵出口背压升高,罐内泵功率不变,排出的LNG流量不断下降。在t=60 min时刻,储罐压力达到119 kPa,安全阀打开,储罐压力上升速度减小,在t=95 min时刻,储罐压力恒定,维持在119.3 kPa左右,整个流程也再次达到稳定。

图8所示为添加热损失后,再冷凝工艺的响应。从图中可以看出,随着扰动的加入,再冷凝器入口BOG温度降低0.4 ℃,压力升高1.2 kPa。这是由于,BOG流量增加,同时压缩机功率不变,所以压缩机出口压力即进入再冷凝器的BOG压力增加。在液位控制器LC的作用下,再冷凝器的液位维持恒定,其出口流量增加。

5.3 压缩机功率扰动对系统动态的影响

实验中,压缩机功率在t=10 min时刻以W设=1.437×105kJ/h为基点,添加了200%的扰动。

(a) 储罐的响应

(b) 储罐出口BOG与LNG流量响应

(a) 再冷凝器入口BOG温度和压力响应

(b) 再冷凝器压力和液位控制响应

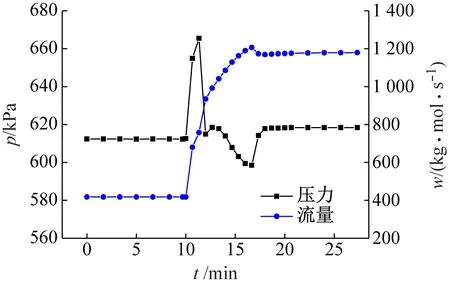

图9所示为压缩机出口BOG在添加了扰动后的响应。从图中可以看出,随着扰动的加入,压缩机出口BOG流量和压力都迅速增加。其中,流量增加到1 178 kmol/h,增幅182%,压力增加后又减小,最后稳定在620 kPa,稍大于原来稳定值。系统在t=18 min时刻,再次达到平衡状态。

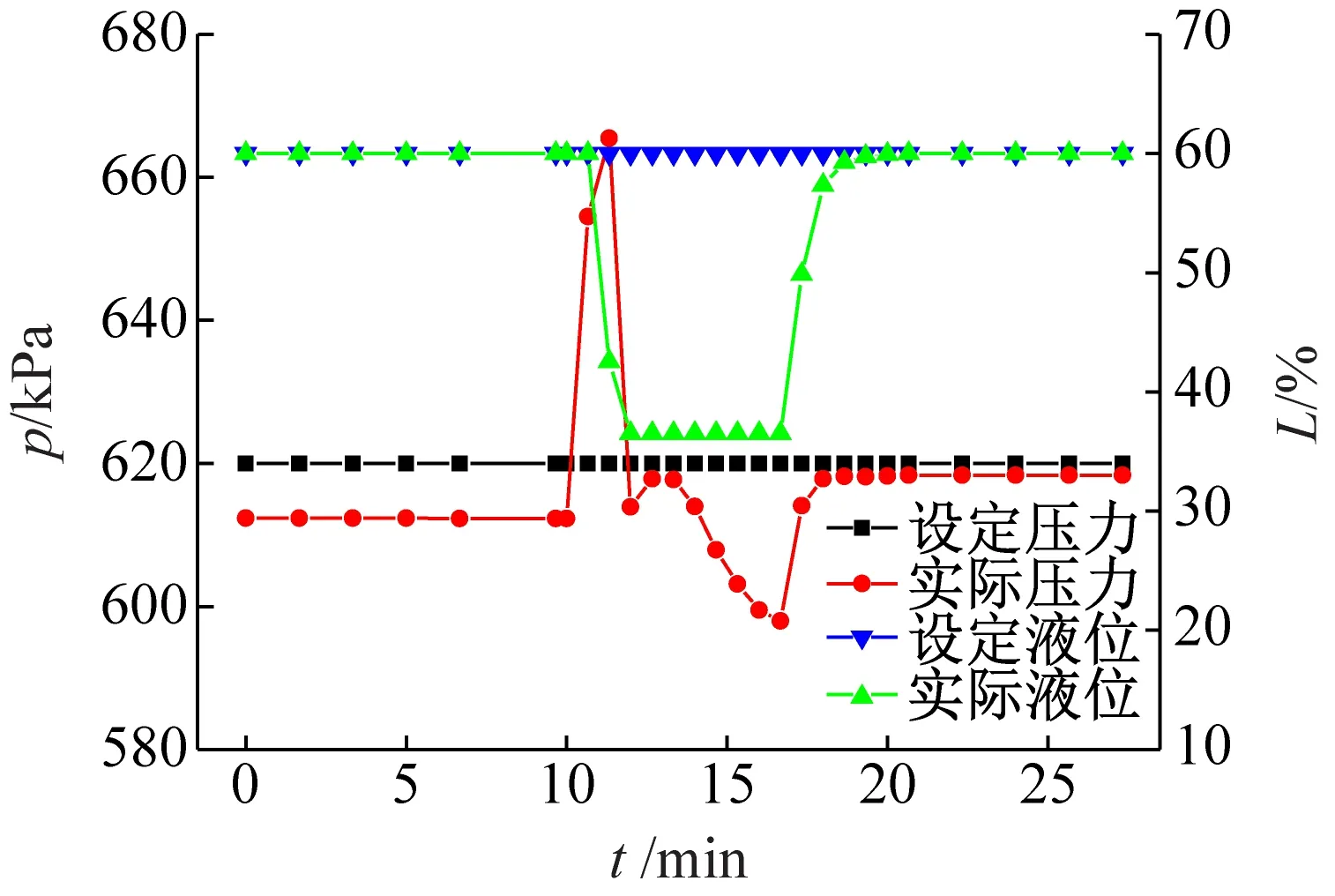

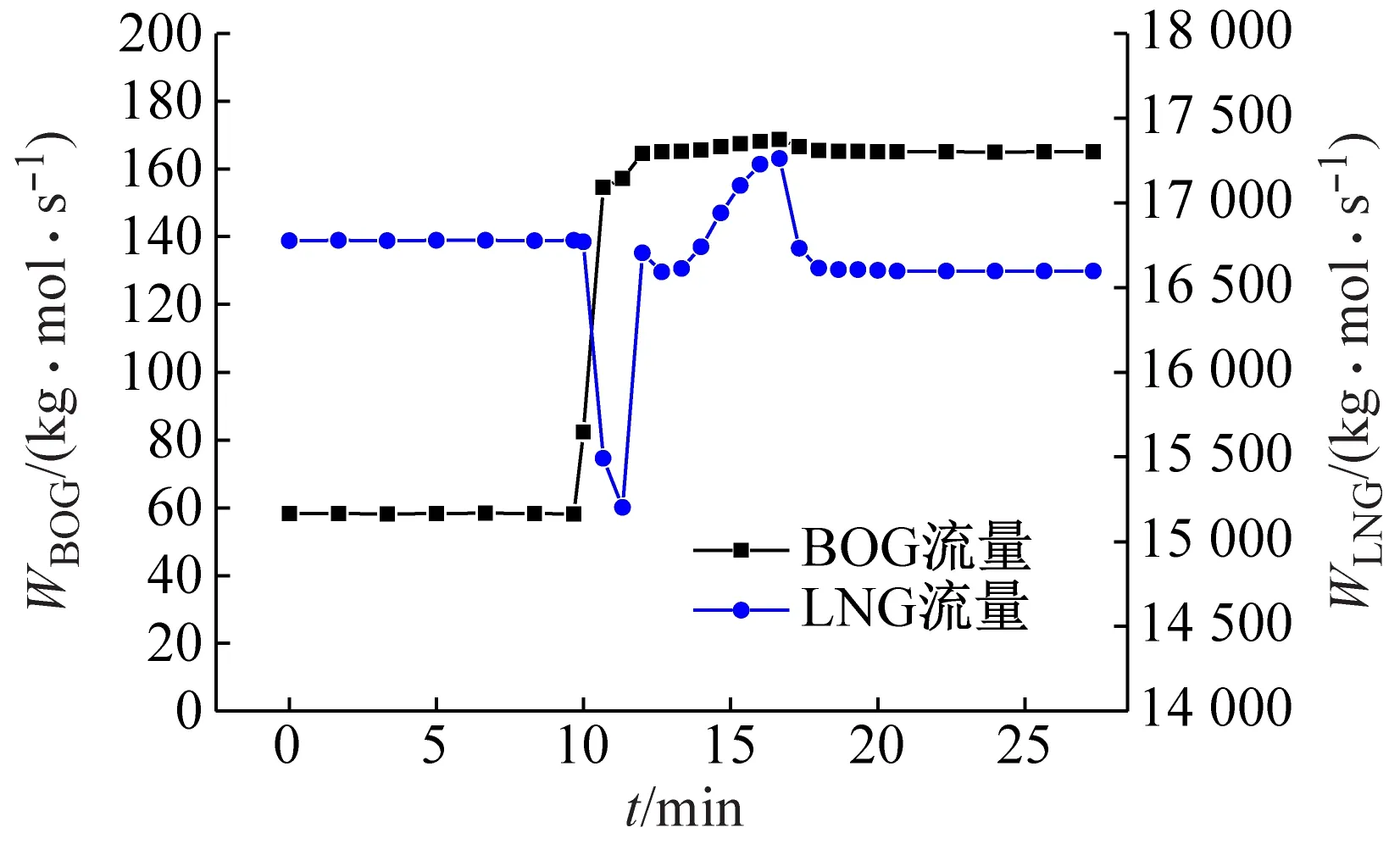

图10所示为再冷凝系统在添加了扰动后的响应。从图中可以看出,扰动加入后,在控制器FC1的作用下,再冷凝器入口LNG流量与压缩机出口BOG流量的变化趋势相同。由于入口BOG与LNG流量的增加,尤其是BOG流量的迅速增加,导致BOG再冷凝器压力的忽然升高,且变化幅度较大,从而导致再冷凝器出口流量的增加,再冷凝器液位的降低。随后,控制器PC打开阀门释放BOG,t=12 min时刻再冷凝器压力下降,在出口和入口LNG流量的共同作用下,再冷凝器的压力经过波动之后再次达到平衡,平衡压力较扰动前提高了1%。同时,液位控制器LC调节LNG出口阀门,使再冷凝器的液位恢复到设定值。

图9 压缩机功率增加200%扰动后压缩机出口BOG响应

(a) 再冷凝器入口LNG流量响应

(b) 再冷凝器压力与液位控制响应

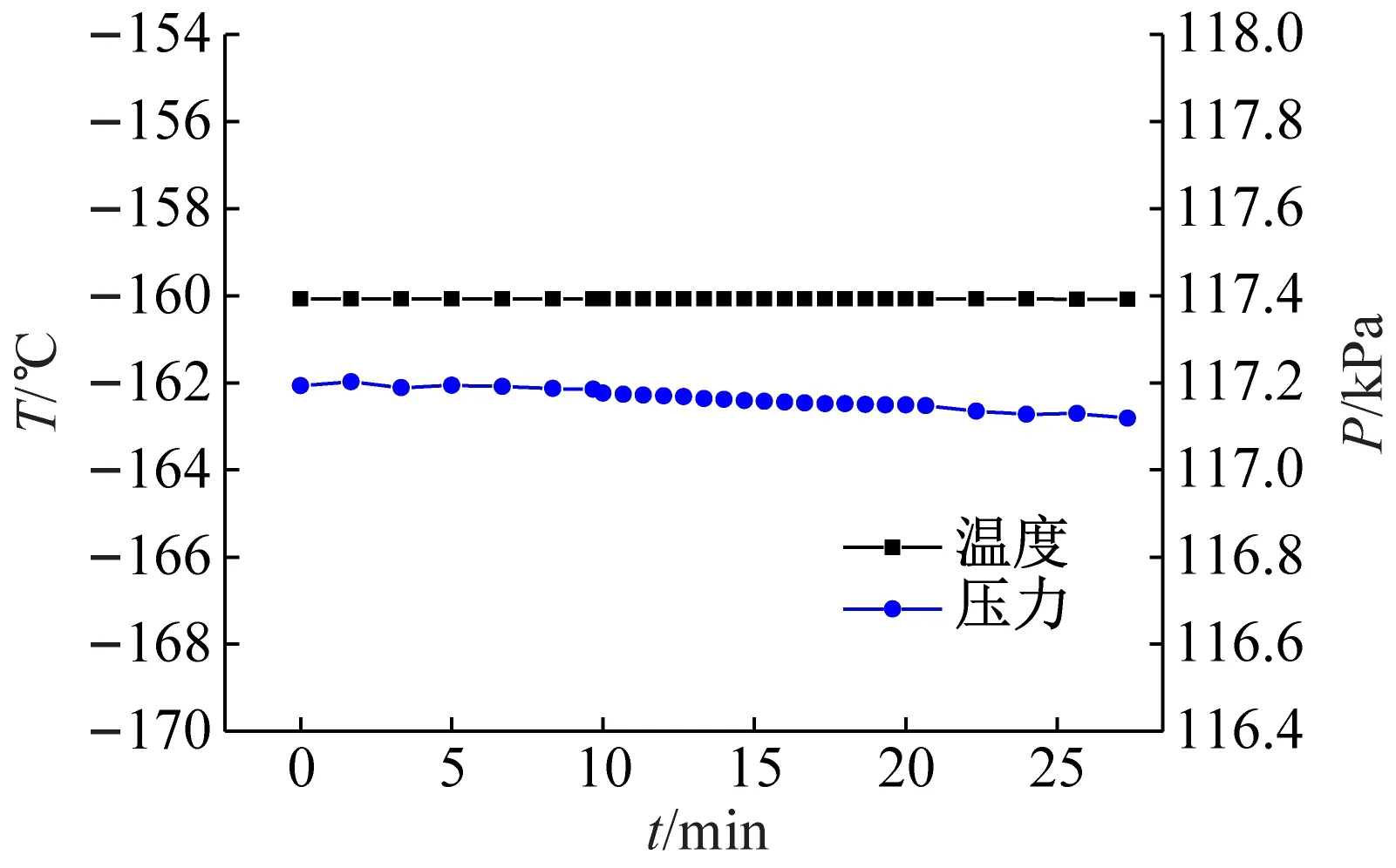

图11所示为储存系统在添加了扰动后的响应。从图中可以看出,随时间的变化,储罐内压力小幅度下降,温度小幅度升高。当添加了扰动后,储罐出口的BOG流量随压缩机出口BOG流量的变化而变化,8 min后的稳定值较之前提高了182%。因罐内潜液泵功率不变,所以储罐出口的LNG流量的变化与再冷凝器入口LNG的压力有相反的变化趋势,稳定后较扰动前的流量下降1.07%。

(a) 储罐响应

(b) 储罐出口BOG与LNG流量响应

6 结 语

通过建立LNG接收终端的动态模型,设计了LNG接收终端虚拟仿真实验,分析了外输天然气负荷、储罐压力和压缩机功率发生扰动时系统的动态特性:外输天然气负荷变化时,再冷凝器的液位能够控制在60%左右,入口LNG流量随入口BOG流量变化而变化;当对储罐增加了热损失扰动时,工艺系统在75 min后再次达到稳定;当对压缩机功率增加了200%的扰动时,工艺系统能够在8 min后迅速稳定,体现了实验中所设置的控制器都起到了很好的控制作用,从而证实了LNG接收终端的动态特性良好。通过虚拟仿真实验,学生可以学习Aspen HYSYS建模、动态工艺仿真计算、工况研究分析等方法,通过虚拟仿真软件研究实际问题。这种将软件实操与工程实际相结合的教学模式,有利于提高教学质量,进一步培养学生学习新的思维方式和技术手段。