渗透式薄层抗滑材料性能研究

张东长,宁斌权,伍 杰,陈 飞

(1. 招商局重庆交通科研设计院有限公司 山区道路工程与防灾减灾技术国家地方联合工程实验室 重庆 400067;2. 林同棪(重庆)国际工程技术有限公司, 重庆 401121)

0 引 言

沥青路面抗滑性能衰减是自然规律,尤其对于大交通量、重载交通的路面,抗滑性能衰减速率更快[1]。沥青路面抗滑性能不满足功能要求时,容易导致交通事故,严重影响道路的畅通。由于现有路面抗滑维修技术耐久性不足,干线重要路段更是反复发生破坏。传统路面抗滑维修技术存在改变路面标高、黏结强度差、养护周期长等问题,不仅消耗了大量养护资金,而且也没有延长路面使用寿命[2-4]。

通过采用铺设抗滑表层的方法可以改善沥青路面抗滑性能下降情况,传统的修复技术如微表处修复厚度一般在10 mm以上,且施工时受环境影响,黏结强度差,修复后1~2年内容易大面积脱落,达不到预期效果。根据国家养护理念及技术发展状况,持续坚持新技术、新材料的研发与应用[5],研发一种沥青路面功能快速修复材料,用于修复路面抗滑性能,提高路面抗滑能力。选择良好的原材料及适宜的配比是抗滑快速修复效果的关键[6]。聚氨酯具有良好的热稳定性、黏结性、防水性和耐腐蚀性[7]。将聚氨酯作为渗透式胶结料,配合抗滑骨料及添加剂等,形成一种新型路面修复材料用于修复路面防滑表层。薄层抗滑材料的研发可以恢复沥青路面的抗滑性能,缩短施工养护周期,降低路面养护成本,减少因车辆滑移而引发的的交通安全事故,因此薄层抗滑材料具有良好的经济效益和社会效益[8]。

针对目前抗滑修复材料黏结强度差,抗滑能力及耐磨性不足、修复层较厚等问题,研发一种新型渗透式薄层抗滑材料,增强黏结强度、降低薄层厚度。采用拉伸强度、断裂伸长率、磨耗损失、固化后抗滑强度作为指标确定材料掺配比例,并对渗透式薄层抗滑材料性能进行试验测试。

1 渗透式薄层抗滑材料研发

1.1 胶结材料技术性质

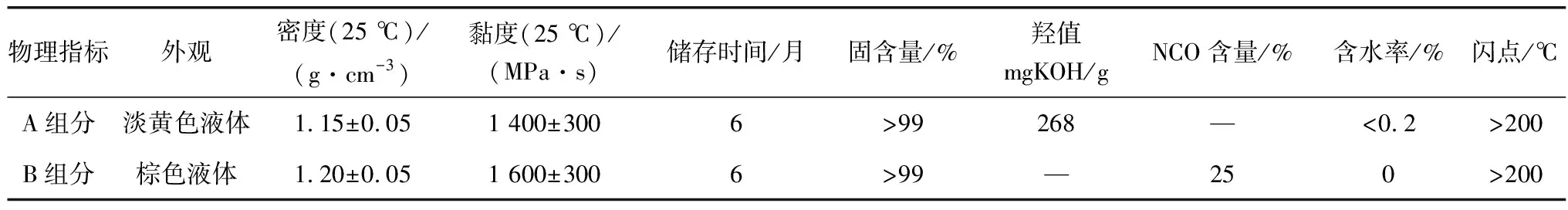

渗透式薄层抗滑材料主要包括改性聚氨酯、稳定剂、石英砂、添加剂等成分,对于特殊路段可以添加色粉配制成彩色抗滑薄层。渗透式薄层抗滑材料胶结料采用双组份聚氨酯,聚氨酯化合物中的内聚力和强极性使得聚氨酯胶结料具有强的黏结性、耐磨性、抗撕裂能力[9]。双组份聚氨酯胶结料由多元醇A组份与异氰酸酯B组份拌和反应而成,其质量比为100∶85。B组份红棕色固化剂反应活性高,二者拌和应迅速、充分,拌和时间应控制在1 min内。双组份聚氨酯物理指标及聚氨酯胶结料技术指标要求如表1、表2。

表1 双组份聚氨酯物理指标Table 1 Physical indexes of two component polyurethane

表2 聚氨酯性能指标Table 2 Polyurethane performance indicators

1.2 填料添加比例的确定

为了改善胶结料的力学性能和施工性能,应当在聚氨酯胶结料中加入适当比例的填料,填料应具有较高的纯度,不含砂粒和其他杂质,以免影响胶结料的聚合固化反应。从节约成本的角度来讲,应尽可能地提高填料的添加比例,但填料的添加比例过高会影响胶结料的力学性能,所以需要通过试验确定胶结料在力学性能满足要求的前提下填料的最大用量。

试验取填料和聚氨酯胶结料的总质量为100 g,填料的用量分别为总质量的20%、30%、40%、50%、60%、70%和80%并制作标准哑铃状Ⅰ型试件,测试加入填料后双组份聚氨酯胶结料的拉伸强度和断裂伸长率,测试方法参考GB/T 1040.1—2006《塑料拉伸性能的测定》,试验结果见表3。

拉伸强度

(1)

式中:TL为拉伸强度,MPa;P为最大拉力,N;B为试件中间部位宽度,mm;D为试件厚度,mm。

断裂伸长率:

(2)

式中:E为断裂伸长率,%;L0为试件起始标线间距离25 mm;L1为试件断裂时标线距离,mm。

表3 骨料不同添加比例防滑薄层的路用性能Table 3 Road performance of anti-sliding thin layer with differentproportions of aggregate

通过图1可知,填料添加比例在50%之前拉伸强度随着填料添加比例的增加而增长,当添加比例超过50%以后拉伸强度随着填料掺拌比例的增加而出现下降趋势。填料添加比例小于50%时,可以增加胶结料的力学性能,究其原因,一方面由于聚氨酯胶结料中的大分子链段与填料中的无机物CaCO3表面相互作用;另一方面,因为聚氨酯大分子链本身也会产生交织作用,通过上述两方面的作用,填料颗粒被完全地包裹缠绕在胶结料内部[9],从而在一定程度上增加了胶结料的拉伸强度;当填料达到饱和状态后,胶结料不能将填料颗粒全部包裹在胶结料内部,使得填料颗粒之间不能形成有效黏结力,所以在填料添加比例超过50%以后拉伸强度出现下降趋势。从图1可知,断裂伸长率随着填料添加比例的增加而降低,胶结料中的树脂分子柔顺性越大,材料的断裂伸长率越高。填料比例的增加会导致胶结料中大分子链段与填料中CaCO3颗粒的缠绕密度增加,降低了胶结料的柔顺性,同时,填料具有层状结构,一定程度上限制了高分子链的运动能力。当填料的添加比例超过50%后,交织和缠绕密度趋于饱和,断裂伸长率较好。当填料的添加比例超过70%时,填料对高分子链间的交织作用产生阻挠,当填料的添加比例达到80%时,断裂伸长率降到最低,此时胶结料呈现出完全的脆性,综上所述,填料的添加比例应为50%及填料与聚氨酯的添加比例为1∶1。

1.3 骨料用量的确定

渗透式薄层抗滑材料中骨料主要提供纹理构造,采用单一粒径的抗滑骨料可以使固化后的抗滑薄层纹理均匀,选取的抗滑骨料应具有较高的强度和坚固性以保证抗滑层的耐磨性,纯度较高的骨料不含杂质,不会影响胶结料的聚合作用[10],渗透式抗滑薄层为毫米级薄层,选用粒径为4 mm以下的石英砂作为抗滑骨料。骨料的用量将影响渗透式薄层抗滑材料固化后的抗滑性和抗磨耗性,骨料用量过少达不到抗滑标准,添加过多将影响施工时的和易性,将渗透式薄层抗滑材料铺筑在沥青混合料试件上,通过固化后的构造深度、摩擦系数、表观纹理及磨耗损失来确定抗滑骨料用量。

图1 不同填料添加比例下的拉伸强度和断裂伸长率Fig. 1 Tensile strength and fracture elongation with differentproportions of filler additions

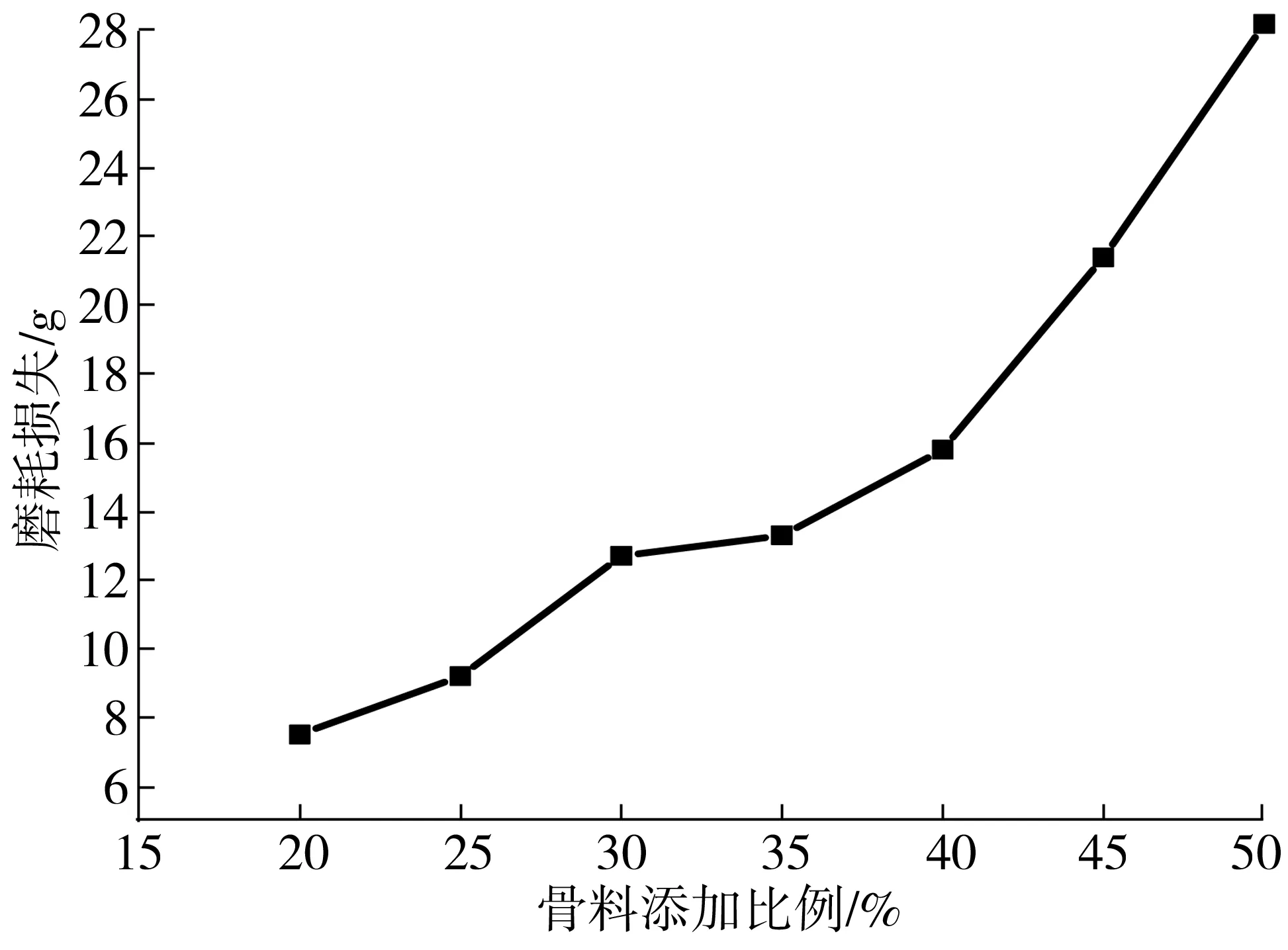

试验取混合料和骨料的总质量为1 000 g,根据工程经验选择骨料分别占混合料的20%、25%、30%、35%、40%、45%、50%进行试验,拌和均匀后铺筑在AC-13车辙试件上,待完全固化后进行构造深度及BPN摆值的测试。抗磨耗性能参照稀浆混合料浸水1 h湿轮磨耗实验,制成稀浆混合料湿轮磨耗试验试件,磨耗后以其单位磨耗面积内的质量损失作为抗磨耗性能的评价指标,试验结果见表4。

表4 稀料不同添加比例混合料的流动性Table 4 Fluidity of mixed material with different ratio of thinmaterial addition

从图2可以看出,随着骨料添加比例的增加,抗滑薄层的构造深度、BPN摆值均有所增加,骨料主要承担抗滑薄层的纹理结构,纹理的疏密程度决定薄层的抗滑性能,在骨料添加比例30%以前,抗滑骨料在胶结料中均匀分布,大部分的骨料颗粒能均匀地被胶结料包裹,随着抗滑骨料的不断增加,表层骨料颗粒的密度也会增加,单位面积内骨料颗粒增多有助于抗滑性能的提高,所以骨料添加比例在30%之前,构造深度及BPN摆值增长速率较为均匀。骨料添加比在35%~40%时,抗滑性能虽然有所增加,但相比之前增长速率较缓,当添加比例达到40%时磨耗损失及构造深度均出现了拐点。在骨料的添加比例超过40%以后,胶结料不能将全部骨料包裹,抗滑表层骨料处于富余状态,局部出现重叠堆积,胶结料不能包裹富余的骨料,表面堆积的骨料固化后也会形成一定构造深度,使得摩擦性能继续增加。堆积固化的抗滑骨料相对孤立,黏结强度相对较弱,虽然会增加纹理的粗糙程度,但颗粒间的黏结强度较差,在磨耗作用下磨耗损失较为严重。

湿轮磨耗损失计算:

(3)

式中:WTAT为稀浆混合料的磨耗值,(g/m2);ma为磨耗前的试件质量,g;mb为磨耗后的试件质量,g;A为磨耗头胶管的磨耗面积,m2。

图2 不同骨料添加比例下的构造深度和BPN摆值Fig. 2 Structural depth and BPN pendulum value with differentproportions of aggregate additions

试验使用的磨耗胶轮的磨耗面积约为0.031 m2,根据JTG F40—2004《公路沥青路面施工技术规范》要求磨耗损失值应小于540 g/m2,所以最大允许磨耗损失为16.74 g,从图3可以看出,随着骨料添加比例增加,磨耗损失逐渐升高,参考规范对路用性能的技术指标要求确定出骨料的最佳添加比例为混合料的40%。

图3 不同骨料添加比例下的磨耗损失Fig. 3 Wear loss with different proportions of aggregate additions

1.4 稀料的添加比例确定

为了增加施工时的和易性,需要在混合料中添加稀料来改善流动性,根据《半柔性路面应用技术指南》中对水泥基砂浆流动度的评价指标来确定稀料的用量比例。取稀料为混合料总质量的6%、8%、10%、12%、14%、16%、18%,将容量为1 725 mL的混合溶液倒入漏斗内,放开下端端口,放开时同时计时,直至连续流动的混合溶液完全流出瞬时计时,精确至0.1 s,规定流动度的范围为10~14 s[11]。

从图4可知,稀料的添加比例增大使得流动性能增强,混合料的胶浆程度随稀料添加量而降低,为了满足混合料的稳定性,减少混合料的离析程度,保证施工和易性,在规范要求的范围内应选择稠度较大的稀料添加比例,当稀料添加量为10%时流动性超过了规范值,所以,以稀料为12%的添加比例为稀料用量。

图4 不同稀料添加比例下的流动性Fig. 4 Fluidity under different ratio of thin material addition

综上所述,聚氨酯胶结料主要提供材料的黏结性能[12],聚氨酯与填料最佳用量比例为1∶1,根据上述研究混合料中稀料最佳比例为12%、骨料最佳用量为40%,为了提高渗透式薄层抗滑材料的色彩丰富度,可以在添加不同颜色的色粉配制成彩色抗滑薄层根据工程经验色粉添加比例取1.5%,所需用量替代填料用量,最终确定出混合料中各材料的比例为:双组份聚氨酯胶结料24%、填料22.5%、颜料1.5%、骨料40%、稀料12%,混合液用量为每平方米面积4.5~5 kg/m2,如图5,固化后的薄层抗滑材料厚度仅为3 mm。

图5 渗透式薄层抗滑材料薄层厚度Fig. 5 Thickness of permeable thin layer anti-sliding material

2 渗透式薄层抗滑材料性能

2.1 加速磨耗试验

本次试验设备采用集料及沥青混合料摩擦特性测试仪,本设备属于室内小型直道磨耗仪器,主要有恒温系统、计算机控制系统、驱动系统及配重系统四大系统组成。通过橡胶滑块与车辙板试件反复作用来测定抗滑材料的衰变情况,设备如图6。

图6 集料及沥青混合料摩擦特性测试仪Fig. 6 Tester for friction characteristics of aggregate and asphaltmixture

制备标准车辙板试件,将渗透式薄层抗滑材料铺筑在标准车辙试件上,常温冷却后切割为300 mm(长)×150 mm(宽)×50 mm(高)的试验试件进行加速磨耗试验,本次试验采用的配重为90 kg,水平拉力为100 kN,滑动速率为50次/分钟,整个试验过程处于独立封闭的恒温箱中。磨耗试验磨耗时间为10 h,每隔一个小时对试件表面构造深度和摩擦系数进行一次检测。实验结果如图7、图8。

根据图7、图8可知,混合料抗滑衰变特性曲线可以分为3个阶段。抗滑薄层材料在磨耗作用初期,由于所选的抗滑骨料粒径相比较小,胶结料与无机物表面凝结固化相互作用后,绝大部分的抗滑骨料包裹在胶结料内部,凝结固化后的表层薄膜在磨耗作用下逐渐被打磨,抗滑表层的骨料大量外露,从而在磨耗初期抗滑值出现小幅上升。随着磨耗作用增强,由于表层外露的抗滑骨料在磨耗作用下出现磨损,使得抗滑性能逐渐下降,此时抗滑性能处于衰减期,当薄层抗滑材料被磨损一定程度时,衰减速率逐渐缓慢直至趋于稳定,从而达到衰变末期。石英砂具有良好坚固性和耐磨性,在磨耗作用末期抗滑BPN值仍在50以上,并具有较好的构造深度,聚氨酯胶结料具有良好的黏结性,使抗滑薄层与沥青混合料结合稳定,在反复的荷载磨耗、碾压作用未发生脱层现象。相同的试验条件下试验温度并不会改变抗滑性能的衰变规律,但提高试验温度可以检验混合料的高温稳定性能的同时也可以缩短试验磨耗作用时间。

图8 薄层抗滑材料构造深度随荷载作用次数衰变曲线Fig. 8 Decay curve of the structural depth of thin layer anti-slidingmaterial changing with load times

2.2 渗透式薄层抗滑材料黏结强度

本次试验采用WDW3100微机控制电子万能试验机进行斜剪、拉拔破坏的方法检测抗滑薄层材料的黏结强度,试验在25 ℃条件下进行,剪切速率设置为5 mm/min。渗透式薄层抗滑材料属于有机材料,可以与沥青混凝土有良好的黏附性,本次试验采用水性乳化沥青进行对比,试验结果如表5。

表5 强度试验结果Table 5 Test results of strength

抗滑薄层的抗剪强度和拉拔强度是评价材料黏结强度的重要指标,在拉拔和剪切强度试验中,试件破坏位置均为试件面层内部,而渗透式薄层抗滑材料在被破坏的沥青混合料试件中抗滑薄层表面还附着部分沥青混凝土,渗透式薄层抗滑材料黏结强度要大于沥青混凝土内聚强度。采用乳化沥青作为黏结剂的沥青混凝土试件斜剪破坏强度最大为0.43 MPa,渗透式薄层材料剪切破坏黏结强度远大于乳化沥青试件黏结强度,说明采用渗透式薄层抗滑材料的黏结性能将优于乳化沥青。

3 施工工艺

原路面检查→施工面划分及边界保护→施工区域路面处理→材料运输→混合材料的拌和→抗滑薄层材料的刮涂→抗滑薄层的滚涂→自然养护→开放交通。

3.1 原材料运输

原材运输时需要根据所需用量、运距、施工进度选择合理的运输设备及运输方案。材料运输途中,应保证原材料具有良好的密封性,避免材料撒漏对路面及建筑设施造成污染。

3.2 混合料拌和

在混合料拌和前应检验材料的技术指标,保证材料的技术性能均满足使用要求,严禁使用过期或不合格产品。在混合料拌和时应保证其均匀性,严格控制拌和时间,防止拌和时出现离析现象。

3.3 摊 铺

倾倒混合料时应倾倒在摊铺区域中心位置,由内向外进行摊铺,倾倒时间不宜过长,防止骨料沉降影响混合料的均匀性。刮涂方向应沿着行车方向,滚涂方向应沿着垂直行车方向,施工过程中发现骨料分布不均匀时,应及时调整施工力度及施工角度,摊铺完成后应采用湿膜厚度卡对路面厚度进行检测。

3.4 养生及交通管制

施工完成后封闭施工区域并对抗滑薄层进行自然养护,养护时间为3 h,若在气温较低凝结固化作用时间应延长,养护时间延长至4~5 h。养护期间严格执行交通管制,严禁车辆、行人通行,养护完成后检测路面均匀性,并对凹槽、凸起等不平整现象及进行修补处理。

4 结 论

渗透式薄层抗滑材料以快速修复沥青路面抗滑表层的抗滑性能为目的,同时修复路面裂缝,增强密水性,可提高道路行车安全性并延长使用寿命。渗透式抗滑材料作为新型修复技术,表层厚度薄、色彩丰富、黏结能力强、固化时间快,缓解因施工造成的交通堵塞,符合绿色环保理念,该工艺可以在城市道路建设中创造良好的社会效益和经济效益。

研究了渗透式薄层抗滑材料各成分组成及比例,对施工工艺进行了探讨,并得到如下结论:

1)聚氨酯作为反应型渗透式胶结料应严格按照规定比例掺配,双组份聚氨酯A、B组份严格密封,避免变质。

2)聚氨酯胶结料中的大分子链段可与填料中的无机物CaCO3表面产生交织作用,能增强混合料的拉伸强度,当填料达到饱和状态后,胶结料不能将填料颗粒全部包裹在胶结料内部,黏结强度降低。

3)添加填料会使聚氨酯胶结料中的大分子链段间的交织密度增加,降低胶结料的柔顺性,当填料的添加比例为60%时交织和缠绕密度趋于饱和,添加比例达到80%时,断裂伸长率降到最低,此时胶结料呈现出完全的脆性。

4)加速磨耗试验温度并不会改变薄层抗滑材料抗滑性能的衰变规律,温度越高,抗滑衰减值越大。采用60 ℃试验温度可以减少磨耗时间,在一定程度也可以检验混合料的高温稳定性。

5)渗透式薄层抗滑材料黏结强度远大于乳化沥青黏结强度,并且大于沥青混凝土内聚强度,具有较好的黏结强度。