氟化工企业工业盐危险特性鉴别研究

任 斌,王高升,方文杰,宋志杨,许丹红,吴燕芳

(浙江省化工研究院有限公司,浙江 杭州 310023)

近年来,氟化工行业发展迅速,新的应用领域不断拓展,装置规模不断扩大,产品种类增多。氟化工已成为化工行业发展最为迅速、最具前景及优势的行业之一[1]。氟化工生产企业在生产过程中产生的废水成分复杂,盐类浓度较高,如未经处理直接排入天然水体将造成严重污染。含盐废水目前主要采取蒸发结晶、焚烧的方法回收工业盐[2-3]。由于缺乏副产工业盐利用处置的相关技术规范及处理后的精制工业盐产品标准,企业花费高昂代价无害化处置的副产工业盐,仍然只能按照危险废物进行管理和处置,占用大量土地,污染环境,也极大地增加了企业的运行成本。据调研,部分企业因处置费用偏高,产生的工业盐只能在厂区内长期堆存。以某氟化工企业为例,为安全有效地处置副产工业盐,原生产过程中的含氯化钠废水经氧化除杂、除氟沉淀、活性炭吸附后,作为一般工业固废进行处置。鉴于《固体废物鉴别标准通则》于2017年10月1日已经实施,该项目产生的工业盐作为一般工业固废进行处置存在一定的环境风险,需要对企业的副产工业盐进行危险特性鉴别[4-13],明确危险性,制定合理的处置方案,不仅能减轻企业负担,同时也为同类化工企业提供参考。

1 工业盐的来源与组成

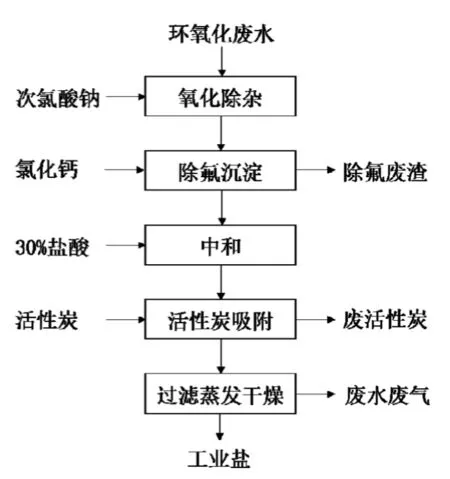

某氟化工企业在产品环氧化反应阶段产生含氯化钠的废水,经氧化除杂、除氟沉淀、活性炭吸附处理后得到工业盐。根据生产工艺分析,工业盐主要成分来源于生产过程中使用的原料和副反应的产物。工业盐产生前使用的原料主要包括六氟丙烯、乙腈、氟化钾、18-冠醚-6、次氯酸钠、次氯酸、氯化钙、PAM、PAC、盐酸、活性炭。 根据反应原理,反应副产物有六氟丙酸钠、全氟-2,4-甲基庚烯、氟化钠、全氟-2-甲基-2-戊烯、氟化钙。

图1 环氧化废水制取工业盐流程图

根据《国家危险废物名录》(2016年),经提纯后的工业盐未列入《名录》中。但生产原料中含有六氟丙烯、乙腈等物质,废水处理过程中加入次氯酸钠、盐酸等物质,制取的工业盐中可能会有残留,因此需对工业盐的危险废物属性进行鉴别。

2 工业盐危险特性分析

工业盐样品5份,外观为白色结晶、颗粒状、无异味、含水率0.5%。根据企业的原材料、生产工艺实际运行状况及工业盐来源判断,该工业盐不具有易燃性及反应性,因此重点分析工业盐的腐蚀性和毒性。

2.1 腐蚀性鉴别

根据 《危险废物鉴别标准腐蚀性鉴别》(GB 5085.1-2007)要求,符合下列条件之一的固体废物,属于危险废物:①按照玻璃电极法制备的浸出液,pH≥12.5或pH≤2.0;②在55℃条件下,对20号钢材的腐蚀速率≥6.35 mm/a。

根据《固体废物浸出毒性浸出方法水平震荡法》(HJ 557-2010)制备浸出液,按照 GB/T 15555.12-1995的规定进行pH值的测定。经测定,工业盐浸出液pH在7.10~8.06之间。在55℃条件下,对《优质碳素钢结构》(GB/T 699-2015)规定的20号钢材的腐蚀速率在0.013~0.29 mm/a之间。不满足危险废物腐蚀性条件,因此该工业盐样品不具有腐蚀性危险特性。

2.2 毒性物质含量鉴别

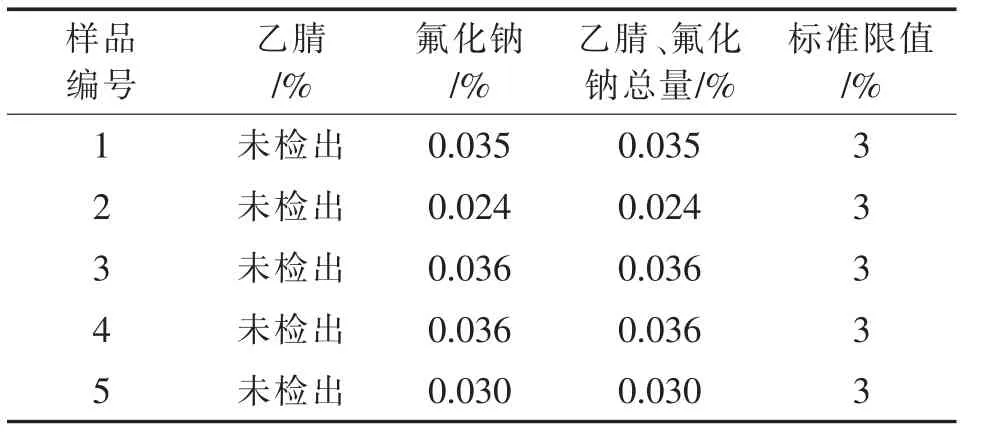

根据企业生产过程原辅材料使用情况、生产工艺及反应产品,对照《危险废物鉴别标准毒性物质含量鉴别》(GB 5085.6-2007)附录 B,毒性物质含量检测项目为乙腈和氟化钠含量。含有本标准附录B中的一种或一种以上有毒物质的总含量≥3%的固体废物是危险废物。乙腈含量按照《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3-2007)附录O指定的方法——气相色谱/质谱法进行;氟化钠含量的分析方法按照《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3-2007)附录F指定的方法——离子色谱法进行。检测结果如表1所示,样品中乙腈和氟化钠的总含量小于鉴别标准规定值。未超出危险废物毒性物质含量标准,因此该工业盐样品不具有毒性物质相关危险特性。

表1 毒性物质含量检测结果

2.3 急性毒性初筛

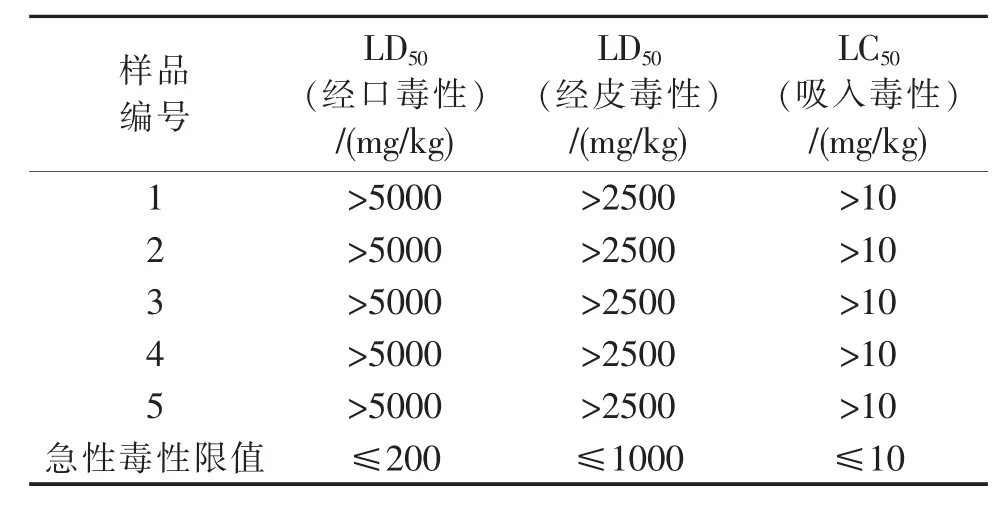

根据《危险废物鉴别标准急性毒性初筛》(GB 5085.2-2007),需要检测的项目有口服毒性半数致死量LD50、皮肤接触毒性半数致死量LD50和吸入毒性半数致死浓度LC50。

检测结果如表2所示,样品急性毒性符合危险废物鉴别标准中的标准限值要求,因此该工业盐样品不具有急性毒性相关危险特性。

表2 急性毒性检测结果

2.4 浸出毒性鉴别

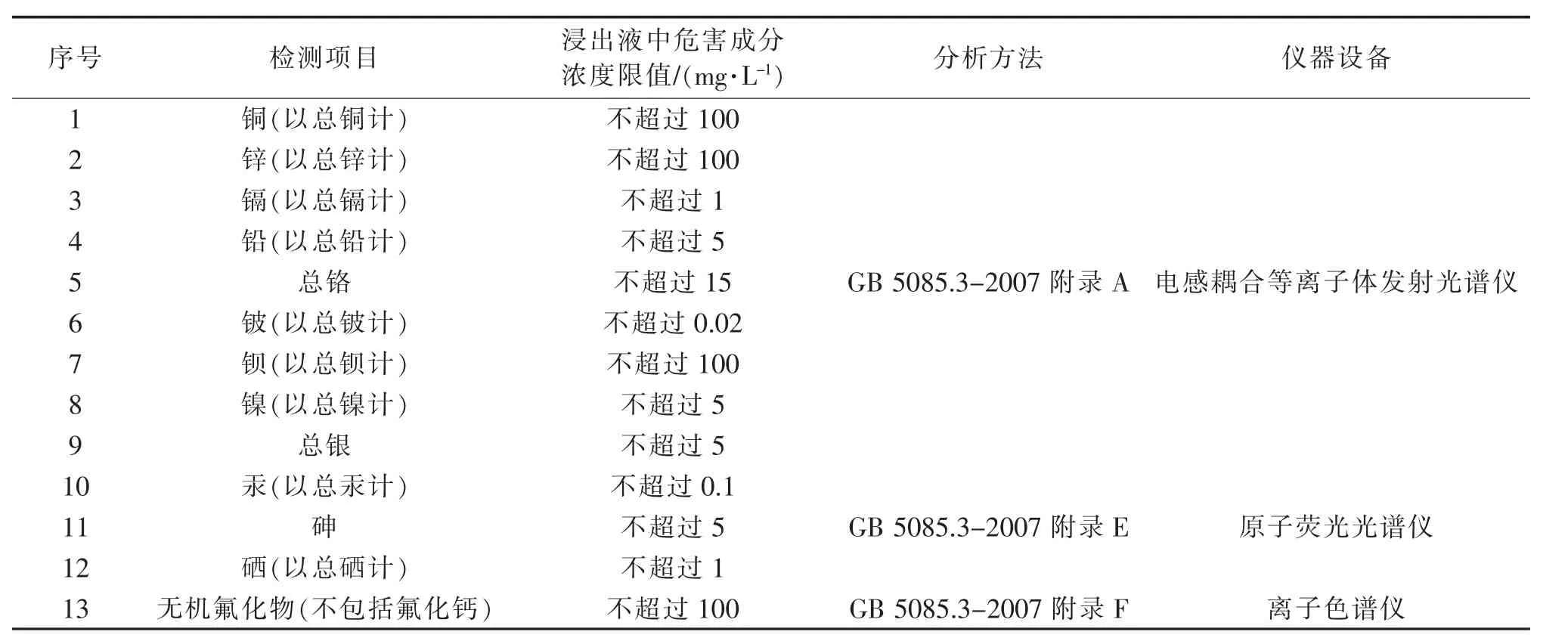

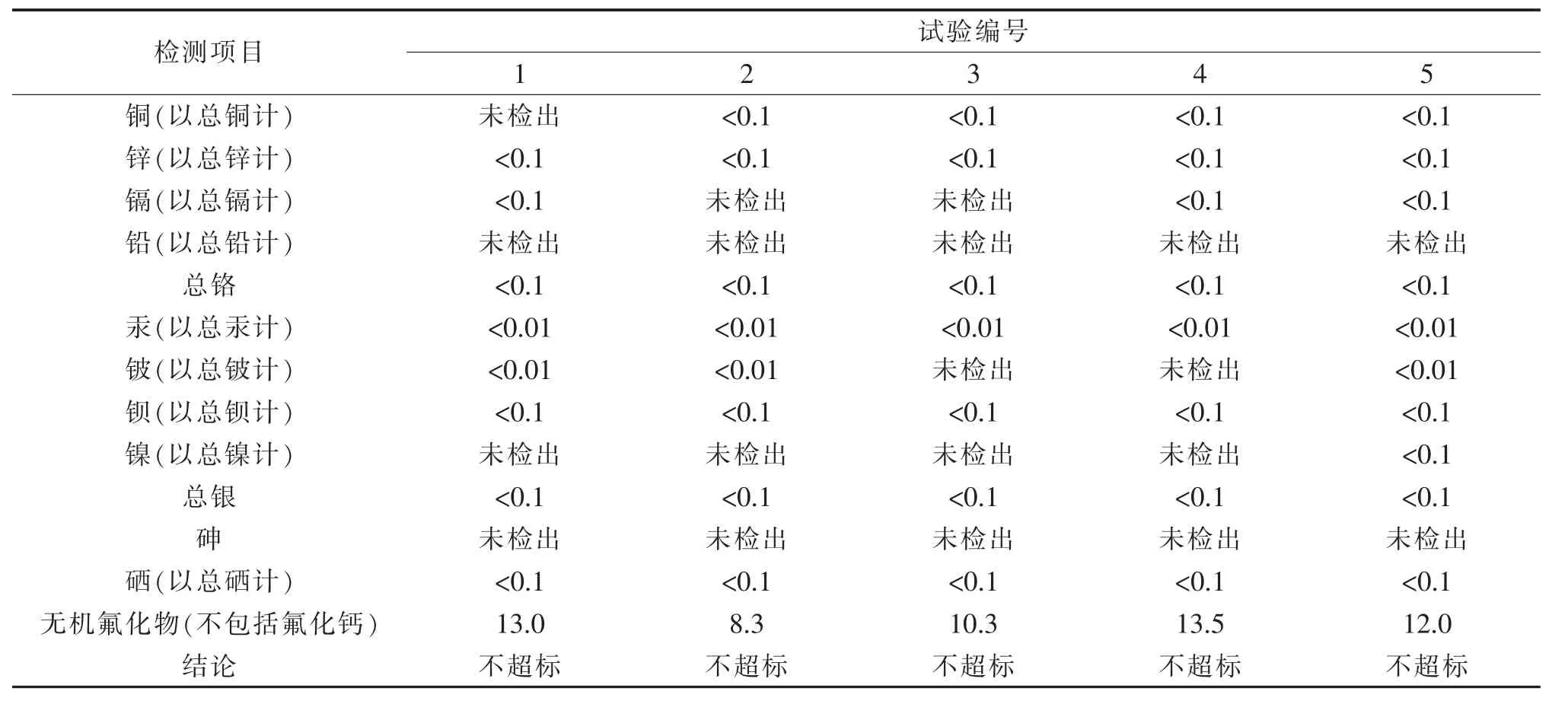

根据《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3-2007),结合企业的原辅材料及生产工艺,浸出毒性检测项目包括镍、铜、锌、镉、铅、总铬、汞、铍、钡、总银、砷、硒、无机氟化物(不包括氟化钙)。根据《固体废物浸出毒性浸出方法硫酸硝酸法》(HJ/T 299-2007)的要求制备浸出液。按照《危险废物鉴别标准浸出毒性鉴别》(GB 5085.3-2007)所列的浓度限值,判定浸出液中重金属和无机氟化物的含量,均未超出浸出毒性浓度限值标准,因此该工业盐样品不具有浸出毒性相关危险特性。各检测项目、浸出液中危害成分质量浓度限值及检测方法见表3。

表3 浸出毒性浓度限值及检测方法

各检测项目、浸出毒性鉴别结果见表4。

表4 浸出毒性鉴别结果 单位:mg/L

3 鉴别结论

本次5份工业盐样品的腐蚀性、毒性物质含量、急性毒性、浸出毒性检测结果均未超过相应标准限值,该企业环氧化反应阶段在原辅材料、生产工艺、产生含氯化钠的废水处理工艺确定不变的条件下,经氧化除杂、除氟沉淀、活性炭吸附处理后得到的工业盐不具有相关危险特性,经鉴别不属于危险废物。

该氟化工产品环氧化阶段废水制取的工业盐污染因子主要考虑乙腈等有机杂质、氟离子。工业盐中有机杂质含量主要来源于废水中的有机物。次氯酸钠发生氧化反应去除废水中有机物杂质的效率,与次氯酸钠的投放量及反应程度有关。而工业盐中氟离子含量则与废水pH值及投放氯化钙的量有关。此外,在浸出毒性鉴别时,需要在酸性条件下进行,偏碱性的样品可能会影响金属离子的浸出,影响检测结果。因此,企业必须保证在鉴别过程中正常运营废水处理设施,保证次氯酸钠、氯化钙及活性炭等物料有效的投放量,才能保证取得真实的鉴别结果。

4 工业盐的处置建议

根据以上鉴别结果,该氟化工产品的环氧化反应阶段产生的废水处理后制取的工业盐不属于危险废物,而是属于一般工业固体废物。企业在本反应阶段副产工业盐年产量上千吨,根据国家固废资源化综合利用的相关要求,建议企业优先将工业盐供给相关化工企业作为原料进行综合利用,既减轻了企业的固废处置成本,同时也实现了资源的循环利用。

化工行业每年副产工业盐高达数百万吨,大量的副产工业盐没有出路,如果利用处置不当会给周边地区带来较大的环境安全风险。而副产工业盐源于化工生产过程,其中往往含有微量的有毒有害物质,显然又不能执行国家工业盐产品标准,但目前缺乏针对污染物控制的标准,很多地区监管部门仍要求企业按照危险废物处置,影响了企业回收的积极性。因此,需要通过技术措施去除工业盐中的有机污染物,降低有毒有害物质含量,而后按照国家对危险废物的鉴别标准进行危险特性分析,从源头降低工业盐的环境风险,为资源化利用奠定基础。

本文以环氧化反应阶段产生的工业盐为例进行了危险特性分析,并提出了资源化利用的建议。

建议利用现有的研究成果,结合企业的实际生产状况及市场需求开展化工企业副产工业盐危险特性鉴别及资源化利用,如盐业部门统一销售,作融雪剂、印染助剂等用途。从长远看,仍需拓宽化工行业工业盐的综合利用途径,以先进的技术措施保证副产工业盐的无害化,综合利用使环境污染最小化,建立完善的标准体系保障资源化利用。