泄漏检测与修复技术的发展与应用

方建辉

(1.宁波甬安检测技术有限公司,浙江 宁波 315200;2.宁波繁安安全技术服务有限公司,浙江 宁波 315200)

随着我国社会经济的发展,常规污染物(颗粒物、SO2、NOx等)已得到普遍控制,但在一些行业内,尤其是石油化工行业,VOCs污染问题越来越突出,已成为改善环境空气质量的制约因素,减少VOCs排放已刻不容缓。

根据国际石油工业环境保护协会估算,石油化工企业中工艺设备管线物料泄漏引发的VOCs排放占全厂VOCs无组织排放总量的50%左右[1-2]。LDAR技术作为一项控制工业企业设备与管线无组织泄漏的最佳可行技术,其规范实施可显著削减设备管线环节泄漏的VOCs无组织排放[3]。

1 LDAR技术简介

LDAR技术是一项对工业生产全过程物料进行泄漏控制的系统工程。LDAR检测主要通过便携式检测仪器定量检测装置中设备或管线组件等易发生VOCs泄漏的密封点位置,并通知企业尽快采取有效措施修复泄漏点,以达到控制物料泄漏损失的目的,从而减少对环境的污染。

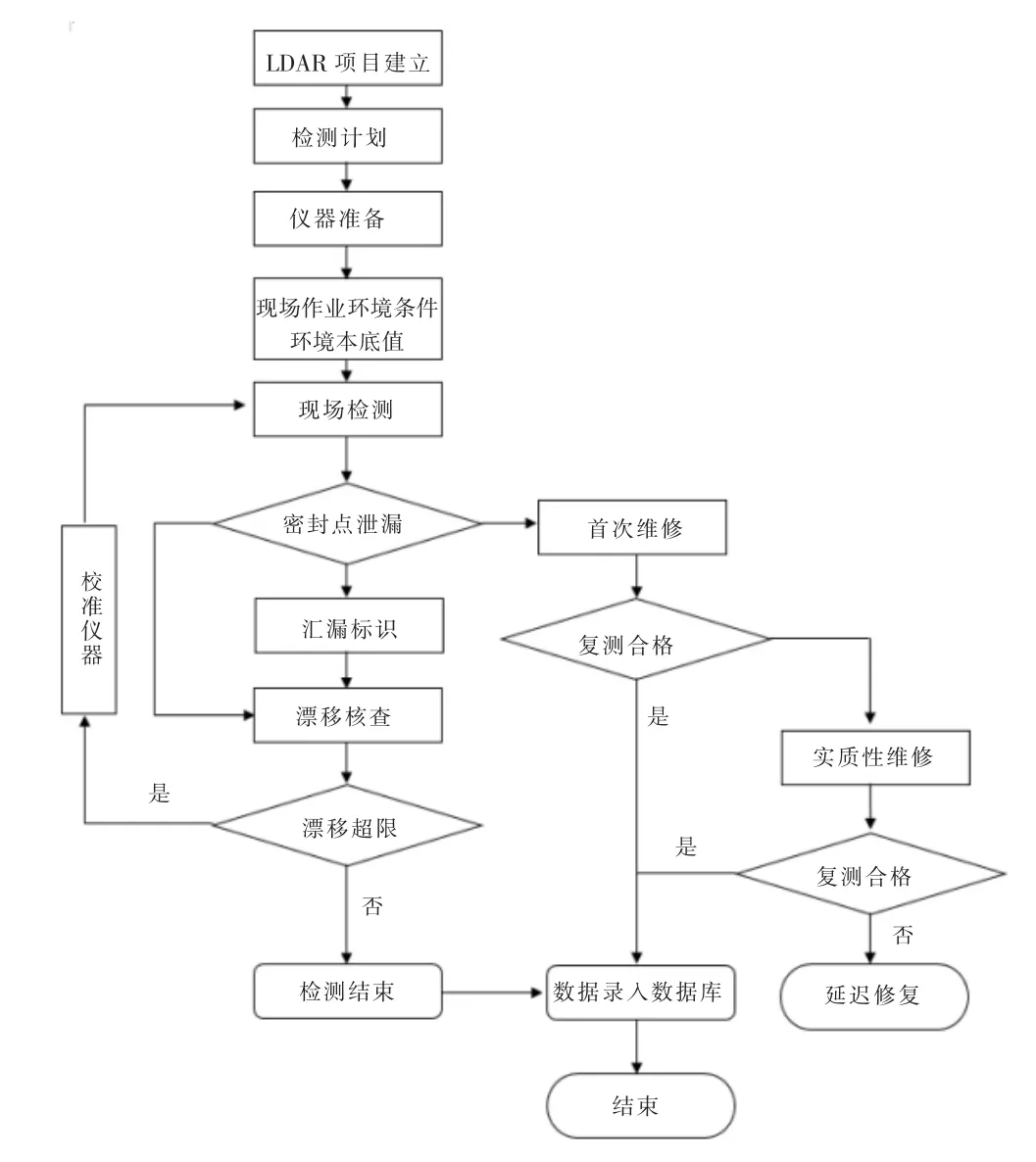

LDAR工作流程主要可分为项目建立、现场检测、泄漏修复与复测、数据统计四大部分。①项目建立:搜集整理相关装置资料,并对PID图纸进行分析,现场辨识涉及VOCs的物料管线对密封点进行筛选,通过拍照或者挂牌法对其定位,最终建立密封点台账。②现场检测:仪器每日开关机都需要进行校正漂移,检测人员需按标准规定对密封点进行检测并记录检测结果。③泄漏修复与复测:泄漏密封点应及时维修、复测,由于工艺技术原因、维修存在安全风险等限期内无法修复的泄漏密封点应纳入延迟修复档案中,但应在下次停工检修时对其进行修复。④数据统计:借助LDAR管理软件对现场检测的大量原始数据进行统计分析,生成包括装置密封点泄漏率、VOCs泄漏量等相关内容。LDAR检测工作流程见图1。

LDAR至今约有40年的发展历程,石油化工行业因管道及设备(如阀门、法兰等)产生的泄漏,释放大量的VOCs,造成严重的环境污染。从上世纪90年代开始,欧美国家在石化企业中逐步开展LDAR工作,有效控制了VOCs的排放,大大降低安全事故的发生,减少对环境的污染,从而保护员工和周围居民的健康。

图1 LDAR检测工作流程图[4]

2 国内外LDAR技术发展现状

2.1 国外LDAR技术发展现状

上世纪90年代,实施开展LDAR工作出现在美国《清洁空气法》修正案中,规定石油化工行业实施以控制设备组件的无组织泄漏排放。1993年颁布了《设备泄漏排放估算协议》,于1995年对其进行了更新,并发布了使用便携式设备进行泄漏检测的方法,即Method 21“挥发性有机物泄漏测定”,规定了检测仪器的性能指标(如检测器、响应时间、响应因子、流量等)、校准气体、不同类型密封点检测位置等相关检测步骤及方法要求[5]。LDAR技术经过近十年的发展取得了良好的减排效果。为了提高检测效率,美国EPA于2006年通过了LDAR检测升级技术即Smart-LDAR,规定可使用红外技术开展泄漏检测与修复工作。经过实验验证,Smart-LDAR平均每分钟可完成35个密封点检测,是传统LDAR检测效率的4.3倍[6]。

欧盟于1999年起建议其成员国的炼油厂实施开展LDAR工作。随后,欧洲其他国家相继引入LDAR技术,在这方面进行了大量的探索和实践,最终形成比较完善的技术管理体系。比利时政府于2009年开始制定了LDAR相关法律法规,要求石化企业开展实施LDAR计划,并对其进行监管检查。

1993年,加拿大也在其发布的 《设备泄漏VOC无组织排放检测与控制实施法则》中建议相关企业对管道组件及设备实施LDAR计划,以控制VOC的释放。2008年,加拿大环境保护法案中明确提出了增强VOCs无组织泄漏的防治要求,要求建立并实施完善的泄漏检测与修复技术。

国外发达国家通过对石化行业LDAR工作的长期运行管理,大幅减少了VOCs的无组织排放,对改善大气环境质量取得了十分显著的成效。

此外,亚洲最早实施LDAR的是我国台湾地区,其技术方法、标准规范也是借鉴美国的发展经验而形成比较完善的管理体系。针对石化行业的VOCs排放,台湾环保署于1997年制定了《挥发性有机物空气污染管制及排放标准》,并于2005年对其重新修订,严格石化生产过程设备管线的控制[7]。

2.2 国内LDAR技术发展现状

我国的LDAR工作起步较晚,2012年10月底环保部颁布《重点区域大气污染防治“十二五”规划》(环发[2012]130号),要求石化企业应全面推行“泄漏检测与修复”技术,国家层面首次将推行 LDAR技术;2013年5月环保部发布的 《挥发性有机物(VOCs)污染防治技术政策》规定:对泵、压缩机、阀门、法兰等易发生泄漏的设备与管线组件,制定泄漏检测与修复(LDAR)计划,定期检测、及时修复;2013年9月,国务院颁布的《大气污染防治行动计划》(国发[2013]37号)明确要求在石油化工行业开展“泄漏检测与修复”技术改造;2014年12月,环保部发布《石化行业挥发性有机物综合整治方案》(环发[2014]177号),要求石化行业在2015年底前全面开展LDAR工作;2015年11月,环保部又印发了《石化企业泄漏检测与修复工作指南》(环办[2015]104号),详细规定了对相关设备组件进行LDAR工作的技术要求,进一步规范石化行业LDAR工作[8]。

北京市、上海市、广东省、江苏省、浙江省等也各自出台了相关的法规及技术文件,规范石化企业开展LDAR工作。浙江嘉兴港区、宁波镇海化工区、中国石化等纷纷开展LDAR试点工作,减少了环境污染和工厂异味,对企业经济效益和社会效益影响重大[9]。

3 LDAR检测技术的发展趋势

3.1 检测仪器的发展

最早的检漏技术是目测、鼻闻和耳听,然后发展到皂膜检漏,但是皂液难以应对高温设备、大型法兰和装有保温层的设施设备,之后进一步发展到便携式仪器检测。后来,美国又研发出利用红外光学摄像协助检漏的技术(Smart-LDAR)。目前,国外应用最普遍的还是仪器检漏,美国EPA颁布的仪器检漏标准(Method 21)已成为通用的监测标准方法,被许多国家和地区所引用[10]。

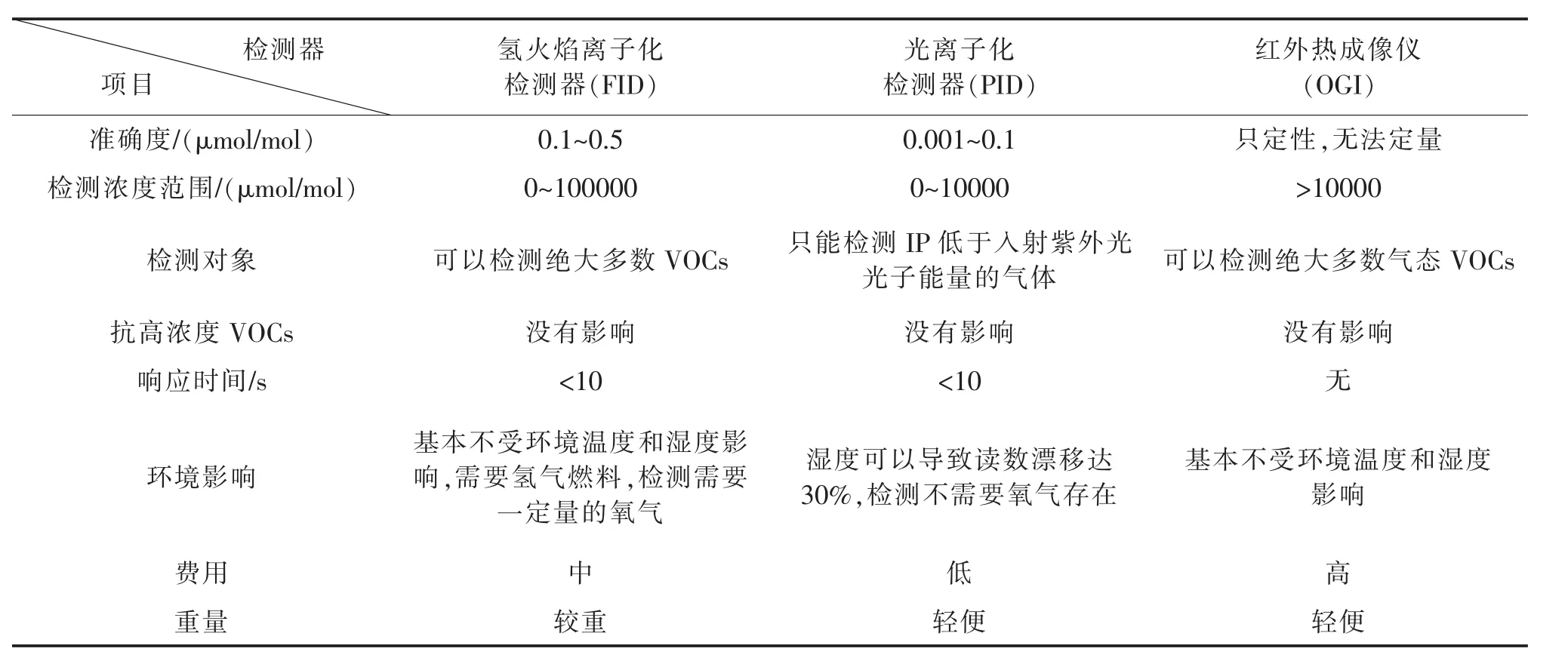

目前,用于LDAR检测的仪器主要有以下三种:检测器为氢火焰离子化检测器和检测器为光离子化检测器的VOCs测定仪以及红外热成像仪。

表1 VOCs检测器性能比对

由表1的检测器性能比对可知,光离子化检测器(PID)易受水汽影响,其误差可达30%,另外,PID只能检测电离能(IP)低于入射紫外光光子能量的VOCs气体(如苯、丙酮等气体);目前红外热成像仪(OGI)只能发现高浓度的气态VOCs泄漏,且无法对VOCs泄漏浓度进行定量,因此无法对泄漏排放量进行估算;氢火焰离子化检测器(FID)的灵敏度为 0.1~0.5 μmol/mol,远远低于泄漏定义浓度(一般为500μmol/mol),检测范围为0~100000 μmol/mol,能检测绝大多数 VOCs,并且检测结果能通过经验公式得出排放速率后用于VOCs排放量核算[11]。因此FID被列为常规LDAR检测使用仪器,PID、OGI可作为辅助手段,在发现可疑泄漏点后应换用FID进行定量检测确认。

3.2 LDAR信息化管理的发展

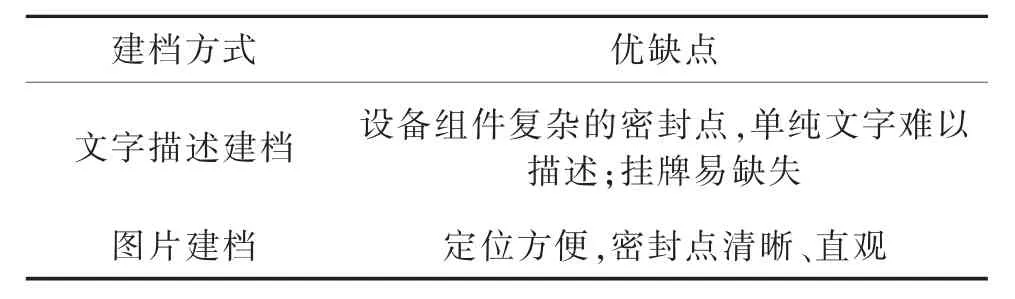

由于LDAR检测的数据量很大,实验室常规的手动记录模式显然难以满足要求,目前已有很多软件公司推进检测信息化平台的开发与建设,一方面检测数据通过手持式移动数据采集器可以直接上传平台,减少手动信息输入的人力成本,另一方面可由数据库直接进行泄漏排放量的计算,极大程度上降低了人员失误。另外,在检测台账方面,密封点识别方式也逐步由传统的“文字描述建档”的模式向“图片建档”的模式转变。

表2 两种建档方式比对

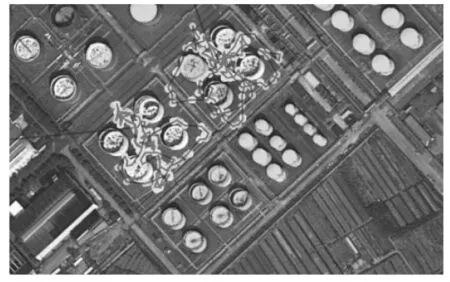

LDAR工作的监管也逐步走向智能化,通过在检测仪器上安装GPS定位系统,使得仪器在记录检测数据的同时记录GPS信息(经度、纬度),再通过LDAR管理平台结合GPS/GIS地理信息系统,最终形成实际检测轨迹,达到对检测人员检测线路的监管,如图2所示。

图2 某检测人员在罐区的检测轨迹

4 国内LDAR工作存在的问题

4.1 企业重视程度不够且管理混乱

企业未形成LDAR台账动态化管理,未对经过变化的设备组件进行实时更新,导致台账与实际密封点组件不符,造成检测困难。从经济利益角度来讲,每年进行至少2次的LDAR检测以及相关泄漏设备的维修费用对于企业也是一笔不小的开支;企业人员也存在抵触心理,使得LDAR工作流于形式。

4.2 检测机构水平不一

LDAR检测行业属于新事物,没有全国性的资格准入要求,也没有能推行的具体监管方式,各省市出台的相关LDAR法规及技术规范对LDAR第三方检测机构要求门槛也较低,这导致检测机构鱼龙混杂,现场检测人员培训不到位,检测质量参差不齐,致使数据可信度较低。

4.3 LDAR信息化程度较低

LDAR基础信息库建设和检测数据量巨大且繁杂,具有很大的人为风险。建立一个完善的LDAR管理平台能有效地降低人为不确定因素,提高工作效率和质量。目前大多数国内软件公司普遍借鉴国外平台模式开发,通常仅限于数据管理和生成基本统计结论功能,距离检测数据的采集、传递完全电子信息化到利用LDAR数据指导企业进行仪器设备组件优化设计、选型等应用功能还需要不少时间。

5 结论

LDAR技术对石化行业的VOCs污染防治具有突出作用,该技术通过对管线的泄漏检测修复,极大地减少了无组织VOCs排放。该技术由美国于1993年首先创立发明,目前广泛应用于石油化工行业。我国于2012年底引用该项技术并逐步推广。LDAR的检测设备包括氢火焰离子化检测器和检测器为光离子化检测器的VOCs测定仪以及红外热成像仪,其中氢火焰离子化检测器的VOCs测定仪由于检测范围广、检测数据可信度高,而被列为常规LDAR检测使用仪器。随着LDAR检测行业的发展,LDAR技术逐渐向电子化、智能化方向发展,尽管如此,我国在推行LDAR工作的过程中还面临着管理混乱、检测水平参差不齐等问题,因此只有不断地学习、引进国外的先进管理经验,才能使LDAR技术逐渐法制化、专业化、标准化,从而进一步提升行业的生产效率、降低生产成本、提高生产安全性、降低VOCs的无组织排放,实现改善环境空气质量的目标。