9FB燃气轮机燃气压力低RB事件及RB速率分析

丁建军,严 强

(广东粤电新会发电有限公司,广东 江门 529149)

某电厂2×453 MW燃气-蒸汽联合循环热电联产机组,燃气轮机由GE公司生产,型号为PG9371FB,燃气轮机由1台18级的轴流式压气机、1套由18个低NOx燃烧器组成的燃烧系统、1台3级透平和相关辅助系统组成。汽轮机由哈尔滨汽轮机厂制造,型号为LN150/C120-11.00/3.30/0.43/1.40,型式为三压、再热、三缸、冲动、抽凝式汽轮机。余热锅炉采用东方菱日锅炉有限公司的三压、再热、自然循环、无补燃、卧式、MHDB-PG9371-Q1型余热锅炉。

本文对该电厂发生的一起因燃气压力低导致的快速减负荷(RUNBACK,简称RB)事件进行分析研究,针对此次RB事件,讨论了燃气轮机11种不同情况下的降负荷速率,并列出了所有RB的触发条件,有助于更好的提高运行人员专业技能,提高机组的控制水平,确保事故发生时的处置效率及正确性。

1 燃气系统简介

天然气由上游分输站供至厂内,经调压站过滤、分离和加热及调压后进入机组前置模块,再经双联前置过滤器、性能加热器、启动电加热器、过滤洗涤器、流量计和变送器最终送至燃气小间内燃气控制阀组。燃气控制系统的作用是以适当的压力和流量向燃烧室输送燃料气,以满足燃气轮机运行时启动、带负荷和停机的所有要求[1]。

燃料气控制系统的主要由燃料气截止阀(VS4-1)、燃料气速比截止阀(VSR-1)、燃料气放空阀(VS13-15)、燃料气控制阀(VGC-1/2/3/4)、燃料气压力传感器、燃料气温度传感器等组成。天然气系统流程示意图如图1所示。

图1 天然气系统流程示意图

GE 9FB燃气轮机燃气控制系统中的速比阀(VSR-1)和燃气控制阀(VGC-1/2/3/4)作用类似于三菱燃气轮机的压力控制阀和流量控制阀[2-3],VGC阀是用来控制进入燃气轮机的天然气流量,其设计成超临界流动,使得通过阀的天然气流量与阀后背压无关,同时其阀芯的特殊型线使通流面积的变化与阀门的开度成正比。机组正常运行中,VSR阀则保持VGC阀前的P2压力在一个恒定值,同时其也兼作天然气的截止阀[4]。

2 事故现象、原因分析及处理

2.1 事故现象

2018年12月02日21时20分,1号机组负荷300 MW,退出AGC,开始执行停机操作,其中P1压力3.35 MPa,P2压力2.95 MPa。21时26分34秒,燃气轮机发电机降负荷至72 MW,汽轮机发电机滑参数降至99 MW,机组总负荷降至171 MW,P1压力3.46 MPa,P2压力2.95 MPa。21时27分38秒,燃气轮机负荷69 MW,汽轮机继续滑参数降至94 MW,P1压力3.02 MPa,P2压力2.85 MPa,MARK VIe控制系统报警窗口发出“P1 AND P2 MAX DECAY RATE EXCEED-RUNBACK(P1和P2最大衰减速率超限-RB)”、 “GAS FUEL SUPPLY PRESSURE LOW(燃气供气压力低)”报警,燃气轮机执行RB程序,自动降负荷停机,汽轮机跟随滑参数降负荷。21时28分37秒,燃气轮机降负荷至5 MW后正常逆功率解列,汽轮机负荷71 MW,打闸停机。

2.2 事故原因分析

造成此次燃气轮机RB的直接原因是“P1和P2最大衰减速率超限”,根本原因是因为停机过程中,上游分输站供我厂主/备用调压线SSV阀同时误关导致1号机组天然气供应中断。

通过查看逻辑,如图2所示, P1和P2最大衰减速率必须均超限(LFPG1RTZ、LFPG2RTZ)才能触发P1和P2最大衰减速率超限(LFPGRTZ)进而触发燃气轮机RB至全速空载(L70L_AUX)。

图2 燃气轮机RB逻辑框图

查阅历史数据曲线图3得知,21时26分39秒,P1最大衰减速率先达超限动作,VSR阀开度为40.79%,由于P1压力持续下降,为维持P2压力恒定,VSR阀开度增加至52.17%,但VSR阀开大速率比P1压力下降速率慢,最终P2最大衰减速率也达到了超限值,进而触发燃气轮机RB。

图3 停机过程中历史数据

与上游分输站协调及检查后,对分输站SSV阀切断原因分析如下:一是因调压阀、指挥器和稳压器老旧,导致阀门调节滞后;二是燃气轮机在启、停机过程天然气流量波动较大;三是冰堵和稳压过滤器堵塞都可能会导致调压失效;四是厂内调压站与上游分输站联络管线较短,各调压阀设定值间隔较小,导致压力调节失稳出现异常波动;五是安全切断阀的连锁机构是机械式,易受管道振动影响。

2.3 处理

针对以上情况,进行了如下处理措施:一是重新设定了调压撬各阀压力,主路的安全切断阀、监控调压阀、工作调压阀依次设定为4.2/3.95/3.7 MPa,备用路的各阀依次设定为4.4/3.95/3.6 MPa;二是定期对调压设备维保检修,及时更换配件;三是加强日常数据监控,确保及时发现调压撬冰堵和稳压过滤器脏污情况。

3 燃气轮机RB速率分析讨论

3.1 RB简介

燃气轮机电厂由于机组特性的不同,RB功能和常规火电机组有明显差别。煤机机组RB发生后,控制策略主要由CCS方式切至锅炉输入控制方式(或汽轮机跟随方式),锅炉主控处于手动状态,汽轮机主控自动切至压力控制模式,机组处于滑压运行状态,锅炉主控切为手动,燃料主控自动维持RB目标负荷对应的燃料量。煤机因主要辅机故障跳闸而RB主要有磨煤机、送风机、引风机、一次风机、给水泵、空气预热器等[5],根据不同的故障辅机导致的RB,采用不同的RB速率[6]。

对于燃气机组,由于没有煤机相对复杂的锅炉系统,只有简单的余热锅炉,机组负荷主要通过燃气轮机系统调节燃料量适应负荷变化。燃气轮机RB主要分为外部RB和内部RB两种。外部RB是指由DCS 经过判断条件后,发至燃气轮机进行RB,内部RB是指燃气轮机自身判断条件后触发RB。不同厂家的燃气轮机,其RB速率不同,三菱M701F型RB速率包括20 MW/min(正常)和300 MW/min(快速)两种[7];因西门子V94.3A型燃气轮机资料有限,未在相关文献中查到其RB信息。

本次燃气轮机因P1和P2最大衰减速率超限发生RB后,燃气轮机负荷从69 MW降至5 MW,用时59秒,降负荷速率约为64 MW/Min,比机组正常停机降负荷速率要快很多。MARK VIe逻辑由于其复杂性及保密性往往成为运行人员的专业短板,为了解GE燃气轮机更多关于快速降负荷的触发条件,更好的提高运行人员专业技能,提高机组的控制水平,确保事故发生时的处置效率及正确性,特查阅热控相关控制逻辑。

3.2 燃气轮机燃料控制

燃气轮机的转速控制有两种方式,有差转速控制(Doop Speed)和无差转速控制(Isoch Speed)。当燃气轮机用作带动发电机时,选用有差控制方式。

燃气轮机负荷变化是通过当前实际输出燃料冲程基准(FSR)的变化体现的,FSR的变化正比于转速控制基准(TNR)与实际转速基准(TNH)之差,即△FSR∝(TNR-TNH)[8-9]。若燃气轮机未并网,则TNH随燃气轮机转速变化而变化;若燃气轮机在并网状态下,TNH保持不变,燃气轮机出力大小实际由TNR决定,而TNR的值最终通过转速控制基准逻辑块(TNRV1)计算得知,如图4所示。Z-1与加法器组成数字积分器,L83JDn(0-11)决定了升降速率常数TNKR1_n的某个值,也就是通过不同的逻辑选择了不同的积分速率常数。L70R和L70L决定了积分的方向,L70R=1且L70L=0时,积分值上升,TNR增加; L70L=1时,积分值下降,TNR减小;L70R=0且L70L=0时,积分中止,TNR保持不变。

图4 TNRV1转速控制基准逻辑

3.3 速率分析

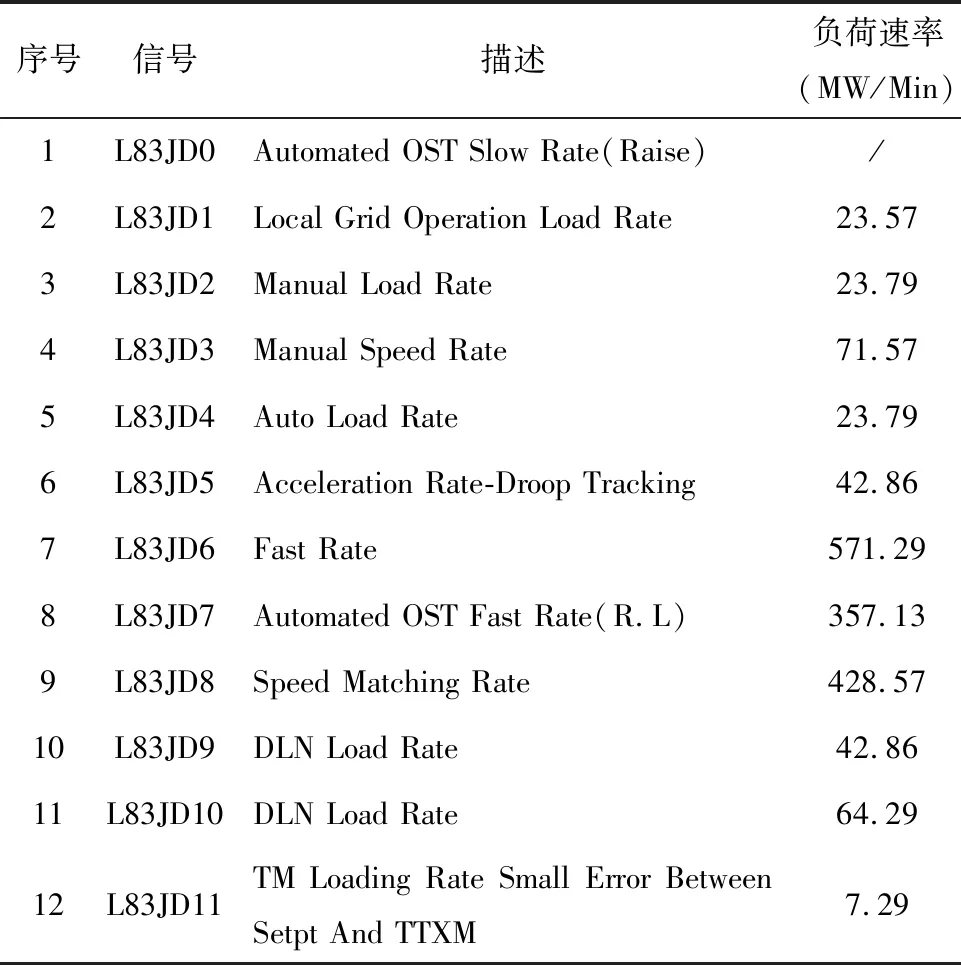

升降速率常数TNKR1_n为固定值,如表1所示,L83JDn(0-11)决定了选择哪个常数,针对不同的情况,对应不同的负荷速率,也就是通过不同的逻辑选择了不同的积分速率常数,而最终反映在输出不同的TNR值。

表1 转速基准TNR变化率

单位时间内燃气轮机负荷变化量,计算公式如下:

(1)

式中:ΔQ为燃气轮机每分钟负荷变化量;TNKRX为燃料基准变化率;DWKDG为负荷与转速指令的增益系数,固定值0.014%/MW(转速不等率(3.99%)=DWKDG*BASE(285 MW))。

通过公式1可计算不同速率常数下对应的负荷速率如表2所示,得知不同的触发条件下,燃气轮机会以不同的速率降负荷。

3.4 RB触发条件

由图2可知,RUNG_36逻辑快中有9种可以触发燃气轮机RB至全速空载的情况,详细说明见表3。

表2 TNKR1_n对应下的负荷速率

表3 9种触发燃气轮机RB至全速空载情况

4 结论

燃气-蒸汽联合循环机组由于主要设备故障造成机组实发功率受到限制时,为适应设备出力,控制系统强制将机组负荷减到尚在运行的设备所能承受的负荷目标值。若故障严重时,燃气轮机快速降负荷仍不能维持机组运行,则机组发自动停机指令自动停机。

燃气轮机在转速/负荷控制模式下,其负荷变化的速率受控于TNR的变化速率,TNR的变化速率是控制程序预先设定好的固定值。通过分析由于上游分输站中断供气造成的一起燃气轮机RB事件,展开讨论了不同触发条件下燃气轮机不同的降负荷速率,并列举了所有RB条件,论证了实际RB速率和理论降负荷速率的一致性。