汽车轻量化之保险杠

刘立涛 赵志刚 刘宏萱

摘 要:为了满足节能减排,保护环境,提出了汽车保险杠轻量化设计概念。本文主要从材料轻量化(轻质材料),结构轻量化(薄壁化设计、仿生学设计)及先进的制造技术等方面展开了介绍。

关键词:保险杠;轻量化;汽车

1 概述

在石油日益短缺的当今时代,我国面临巨大的环境问题,汽车作为重要的石油消耗工具,通过降低车身质量,在减少能源消耗的同时对于保护环境有积极作用。通过安装综合性能良好的保险杠,对降低安全事故、保障驾驶员和乘客的生命财产安全,从而提升汽车行使的安全性。因此,在汽车保险杠的选材上,要满足质量轻、防撞击性能好的要求。

轻量化技术主要有三种方法,及轻量化材料应用、结构优化设计和先进的制造工艺。其中材料替换的研究重点是碳纤维复合材料,结构优化设计是薄壁化技术和仿生学设计,先进的制造技术是注射成型和压制成型技术。

保险杠是由外板(fascia)、缓冲材料(energyabsorber)和横梁(thebumperbeam)等三部分组成。外板和缓冲材料用塑料制成,横梁用厚度为1.5毫米左右的冷轧薄板冲压而成U型槽;汽车行业中,保险杠轻量化设计中,需要满足能量吸收能力(energyabsorptionability)和结构耐撞性(structuralcrashworthiness)。在以不牺牲安全性为前提的条件下,实现保险杠的轻量化。

2 保险杠结构轻量化设计

2.1 保险杠系统薄壁化结构设计

零断差,尺寸稳定,油漆性好,制品厚度2~3mm,目前高尔夫、奥迪等车型上都采用了薄壁化技术。薄壁化技术不仅能重量减轻,能耗降低,而且生产周期短,收缩率低,同质化进程快等特点。薄壁化设计要点有以下几个方面:

(1)壁厚与加强筋的设计;薄壁化的保险杠应壁厚均匀、厚薄适当且小应有突变,厚薄小同的部位应逐渐过渡。

(2)加强筋和制品壁的连接处及端部,都应用圆弧相连,以防应力集中而影响制品质量。主要方式包括以下几个方面:

①筋位厚度应控制在合理的范围内,通常不大于制品厚度的三分之一。

②高度应满足基本要求,避免筋部产生较大的外力。

③在方向设置上,应尽量与槽内料流向保持一致,减少料流对制品质量的影响。

④采用多条加强筋的布置方式,确保排列的科学性及合理性。

⑤一般而言,在进行设置时,要尽量避免在中央部位,如果无法避免,应根据外表面加设相应的槽沟,避免出现流纹。

2.2 仿生学结构设计

2.2.1 吸能盒结构设计

Song[7, 8]等通过以竹子为生物原型,基于宏观直径、壁厚以及节间距表现的梯度分布规律,设计了1种仿生变壁厚薄壁吸能盒结构、3种仿生横梁和3种仿生截面横梁。与普通吸能盒相比,比吸能提高了6.2%,峰值载荷降低了28.23%,压溃力效率增加了7.48%,质量减少了19.3%。基于竹材的弯曲试验,仿真横梁耐撞性优于普通横梁。Fu等设计了六种新型仿生竹筒结构(newbionic bamboo tube,BBT)的吸能盒,主要是肋形状和肋数量的不同。肋厚度、肋角度及中心距离是影响BBT结构耐撞性的主要因素,优化后的BBT结构,可以提高6.84%的最大比能量吸收(maximize specific energy absorption ,SEA)。XU等以竹子和香蒲为生物原型,设计了两种结构的仿真保险杠吸能盒,B-B型和B-CB&B型,其中B-CB&B型的挤压变形降低了33.33%,总重量降低了44.44%,耐撞性显著提高。

2.2.2 横梁结构设计

Zhao[11]根据荷叶茎秆和仙人掌的结构特点,设计了一种新型的龙门横梁结构,其承载能力较传统横梁有很大提升,比刚度提高了17.36%,重量减轻了3.31%,见图1。

3 保险杠材料轻量化设计

汽车保险杠领域,碳纤维材料的组成中,通常碳元素的含量在90%以上,这样形成的碳纤维材料具有密度低、强度高的优势,通常密度为钢材的五分之一,其强度可以达到钢材强度的十几倍。在碳纤维复合材料中,通过在碳纤维加入塑料基体,然后通过一定的成型方式,从而形成更加优质的复合材料,CFRP质量较轻,而且具有较强吸收能量的能力,可以当成结构材料来使用,在大型零件制作时可以一次成型,对提升零件的成型效果有很大帮助。

王庆等设计了一种整体式碳纤维增强树脂基复合材料保险杠,并采用拉丁超立方采样、Kriging近似建模技术与遗传算法进行优化求解。结果表明,优化后的碳纤维增强树脂基复合材料保险杠能够满足耐撞性要求,并达到减重36.4%的轻量化效果。

4 保险杠系统轻量化制造工艺

4.1 注射成型

在当前阶段汽车保险杠应用中,注射成型是常见的成型方式,注重方法的优点是精度较高,同时生产速度快、自动化程度高,具有较强的设计自由度,但是在制作的过程中容易出现变形的情况。在汽车保险杠生产过程中,注射成型主要有两种,分别是反应注塑成型和气体辅助注射成型。反应注塑成型主要将多种反应活性较强的材料进行混合,逐渐形成交联固化反应,在成型的时候通过增强树脂的韧性,同时在模具中留好气孔,可以有效排出成型中产生的气泡。 气体辅助注射成型由四个阶段组成,即熔体预充填、气体注射、气体保压、气体排出顶出制件,从优点来看,这种成型方式可以大幅节约材料和成本,降低注射压力,同时有效提升构件的质量;从缺点来看,在进行模具设计时,要充分考虑气道的位置,通过合理增设辅助装备,在一定程度上增加了设计的难度,前提投入较多。

4.2 压制成型

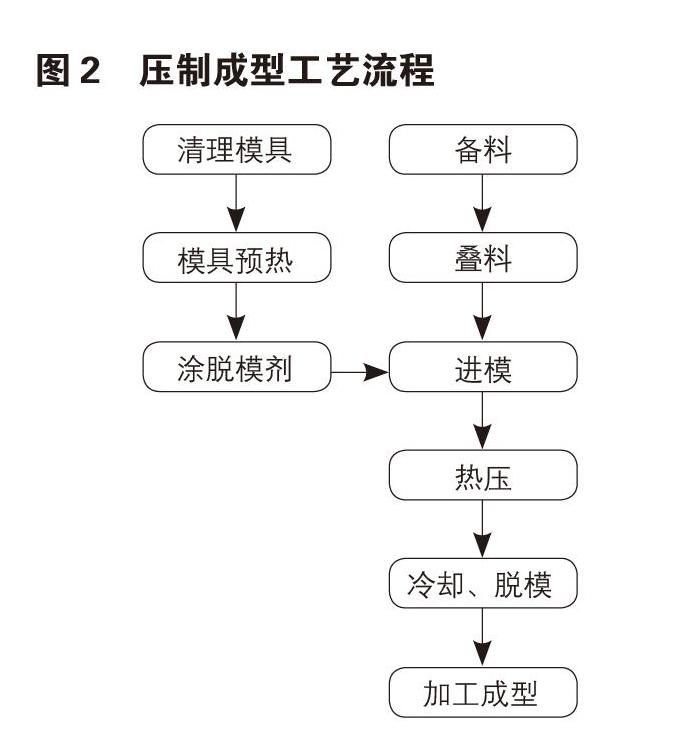

压制工艺主要用于生产纤维增强塑料部件。生产部件时可以使用机械压力或液压压力,以及两件或者多件组成的模具。为了缩短周期,通常在模具之外对材料进行预热,预热方式有高频预热,微波预热,红外预热,炉具加热或摩擦生热。在螺杆机组中,模塑材料与注塑成型时的相同,并在旋转螺杆的作用下被塑化,然后由作为活塞用的螺杆送入压模,其工艺流程见图2。

5 总结

汽车保险杠的轻量化发展,目前主要是通过保险杠的薄壁化来实现减轻重量,碳纤维复合材料应用前景广阔,尽管成本高,但是性能优异。仿生学结构设计,以动植物结构为模型,可以提高保险杠的吸能性,并降低重量。保险杠主要采用注塑成型和压制成型工艺。综上所述,汽车轻量化是发展的必然趋势,对解决环境污染意义重大。降低车身重量,减少能源消耗,是构建节约型社会发展的需要。

参考文献:

[1]吴飞,基于轻量化概念的碳纤维复合材料汽车保险杠设计,塑料工业 46 (2018).

[2]王庆,卢家海,刘钊,朱平,碳纤维增强复合材料汽车保险杠的轻量化设计,上海交通大学学报 51(2)(2017)136-141.

[3]黄凯,廖秋慧,陈杰,汽车保险杠专用复合材料及其成型工艺研究进展,合成树脂及塑料 34(5) (2017) 87-91.

[4]刘伟,钞永兴,杨健. 基于汽车轻量化技术的保险杠低速碰撞分析[C]// 第七届中国CAE工程分析技术年会暨2011全国计算机辅助工程(CAE)技术与应用高级研讨会论文集. 2011.

[5]H.A. Muhammad Nasiruddin S,Rosidah J,Widodo W.S, Ahmad M.,A Review of Energy Absorption of Automotive Bumper Beam,International Journal of Applied Engineering Research 12 (2017) 238-245.

[6]林云成,宋家鋒,刘升福,基于竹节结构的保险杠横梁仿生优化及仿真分析,汽车安全与节能学报 9(4) (2018) 410-417.

[7]F. Henning,E. Moeller,轻量化加工工艺——成型,加工和处理,2015.